钢的酸蚀检验包括热酸蚀法、冷酸蚀法及电解浸蚀法等。

钢的低倍组织检验应采用国家标准GB/T 226—1991《钢的低倍组织及缺陷酸蚀检验法》。生产检验时,可从三种酸蚀方法中任选一种,但仲裁时规定以热酸蚀法为准。

4.1.1.1 试样制备

1.取样部位及数量 取样部位、试样大小及数量在有关标准中均有规定,也可按技术条件、供需双方协议的规定取样。如果取样部位无明确规定,可在钢材(坯)上按炉(批)抽取两只试样。生产厂应从缺陷最严重部位取样,建议在相当于第一和最末盘(号)钢锭的头部截取。一般取横向试样。取样时应保证被检验面组织不因切取操作而产生变化。

2.取样及加工方法 可用锯、剪、切割等方法取样,不论采取何种取样方法都应留出适当的加工余量,以免影响评定结果。试样观察面可用车、刨、磨或其他方法加工,但必须除去因取样造成的变形和热影响区以及裂纹等加工缺陷。观察面的加工表面粗糙度Ra应不大于1.6μm,冷蚀法Ra不大于0.8μm。试样表面必须清洁、无油污。必要时,可用汽油、苯或酒精等清洗。

4.1.1.2 酸蚀检验原理

酸蚀检验的浸蚀属于电化学浸蚀。由于被检验试样的表面存在着成分及组织上的不均匀性,以及各种缺陷和物理状态上的差别,在电解质作用下,不同地区存在着不同的电极电位,组成了许多微电池。每一个微电池中电位高的区域为阳极,电位低的区域为阴极。在酸蚀过程中,阳极部分被浸蚀,阴极部分不发生浸蚀。如用盐酸为浸蚀液时,被检验面金属发生的电化学反应如下:

阳极反应Fe→Fe2++2e

Fe→Fe3++3e

阴极反应HCl→H++Cl-

电子由阳极流向阴极,阳极被浸蚀,即

2H++2e→H2↑

Fe2++2Cl-1→FeCl2↓

Fe3++3Cl-1→FeCl3↓

提高温度可加快对试样的浸蚀。外加一定电压,可使被检验面上的各个微电池区域的电极电位改变并使试样的浸蚀过程加快,检验面上的电流密度增大时,浸蚀也会加速进行。

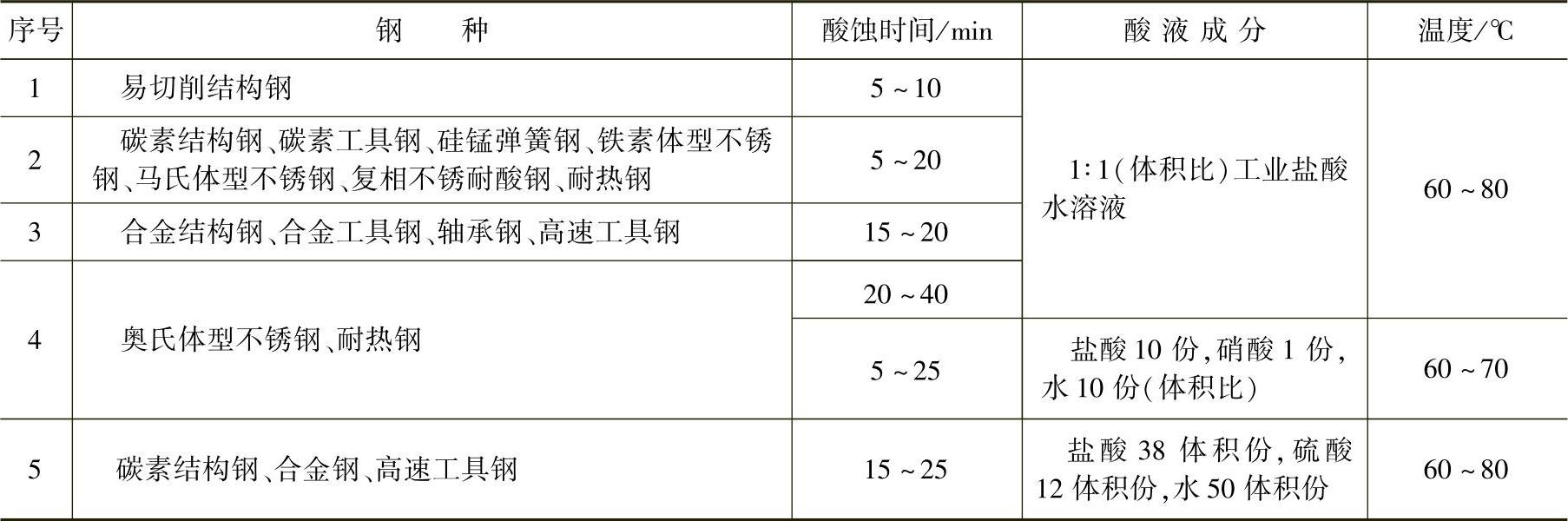

1.热酸蚀检验 热酸蚀主要用于显示偏析、疏松、枝晶、白点等低倍组织及缺陷。酸蚀液的配制及酸蚀时间的长短可由低倍组织及缺陷的清晰显现来决定。一般可参考表4-1选择合适的热酸蚀溶液。

热酸蚀操作过程如下:

(1)溶液的配制。按表4-1配制溶液并加热至规定的温度,然后将预热过的试样放入溶液,试样磨面朝上或垂直于容器底面,酸蚀过程中应保持规定温度。

(2)酸蚀时间可参考表4-1数据。

(3)清洗。取出试样后用流动的沸水冲洗,同时用毛刷将试样表面腐蚀产物刷掉。也可用3%~5%(体积分数)碳酸钠水溶液或10%~15%(体积分数)硝酸水溶液刷洗,然后用冷水洗净、吹干以防生锈。

(4)若浸蚀过浅时,可重新放入酸液中继续浸蚀,若浸蚀过深时,必须将试样重新加工,将原浸蚀面去除1mm以上,重新浸蚀。

2.冷酸蚀检验 该方法有浸蚀和擦蚀两种,检验的目的与热酸蚀检验相同,一般用于下列场合:

(1)工件过大,难于进行热酸蚀。

(2)工件已加工好,若进行热酸蚀将有损于工件表面粗糙度。

(3)工件经热处理硬化,具有较大的内应力,若进行热酸蚀易产生开裂。

(4)有的组织和缺陷用热酸蚀不易显示。

冷酸蚀试样表面粗糙度Ra须不大于0.8μm,根据试样大小、厚薄分别采用浸蚀和擦蚀。擦蚀时,将酸液缓慢倒在平放的被检验面上,然后用刷子将酸液刷匀,并陆续添加一些新的溶液,直至低倍组织清晰显示为止。

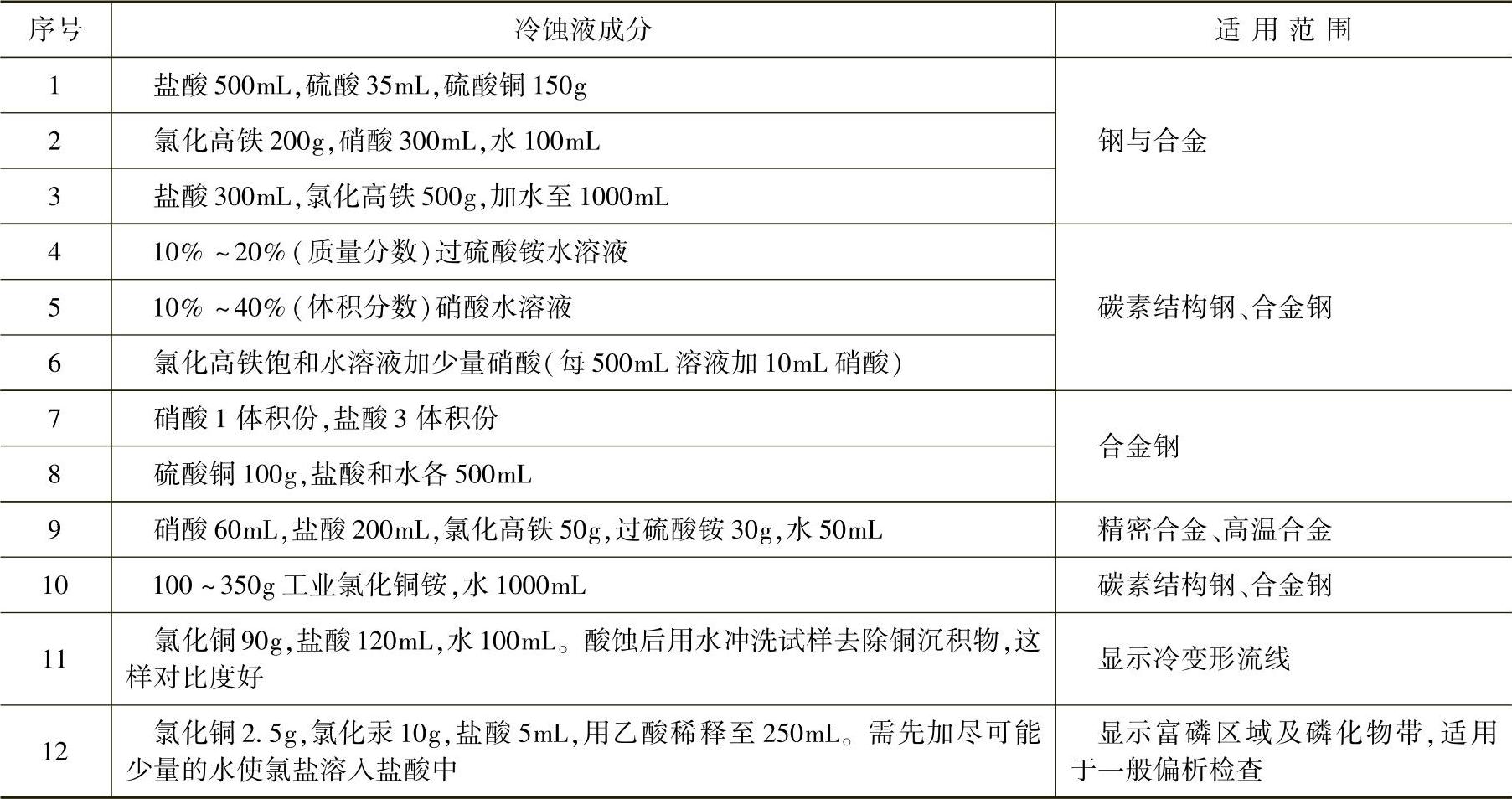

常用的冷酸蚀溶液见表4-2。

表4-1 常用热酸蚀溶液及浸蚀条件

表4-2 常用冷酸蚀溶液

注:1.选用第1、8号冷酸蚀溶液时,可用第4号冷酸蚀溶液作为冲刷液。

2.表中10号冷酸蚀溶液试验验证时的钢种为Q345。

3.电解酸蚀法

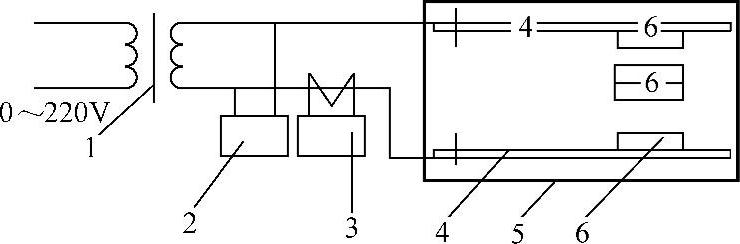

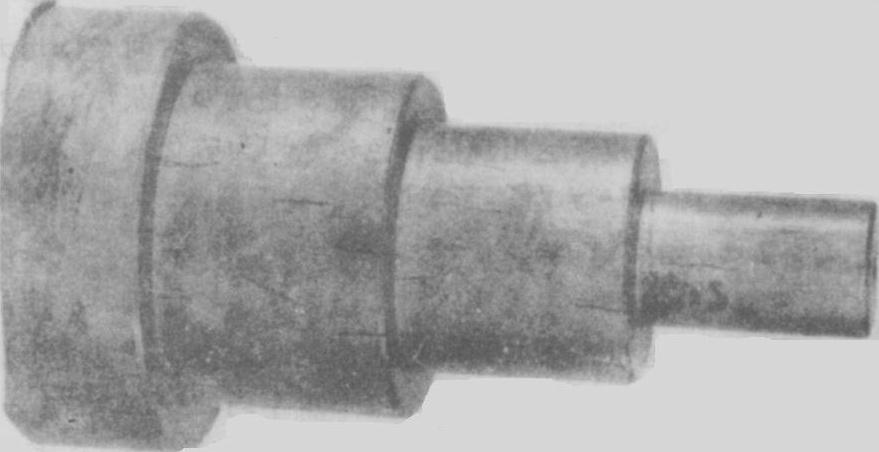

(1)设备装置。图4-1所示为电解装置图。它包括可调低压大电流变压器、电解浸蚀槽(钢板焊制,内涂耐酸绝缘漆或耐酸塑料衬里和绝缘的试样架等)及电极钢板。整个装置安放在通风橱内。

(2)操作技术要求

1)酸液成分为15%~30%(体积分数)工业盐酸水溶液,电解液温度为室温。(https://www.xing528.com)

2)将清洗好的试样放在两块钢板电极间的试样架上,使受蚀面与电极板面平行,间距大于20mm,一次可放入多个试样同时进行浸蚀。

图4-1 电解装置图

1—变压器(输出电压36V) 2—电压表 3—电流表 4—电极钢板 5—酸槽 6—试样

3)浸蚀时,通常电压小于36V,电流强度小于400A,电解浸蚀时间以清晰显示宏观组织与缺陷为准,一般为5~30min。

4)切断电源,取出试样并清洗吹干以备检验。若电蚀过浅,还可继续通电进行浸蚀,若过深则需重新进行机加工,使表面粗糙度Ra不大于0.8μm后再进行浸蚀。

通过热酸蚀、冷酸蚀或电解浸蚀法,均可得到基本相似的酸蚀结果,即清晰地显示出钢件的宏观组织(或称低倍组织)和缺陷。此时,可以按GB/T1979—2001《结构钢低倍组织缺陷评级图》进行评定,工具钢可按GB/T 1299—2000《合金工具钢》中5.3低倍组织评级图进行评定,优质碳素钢和合金结构钢连铸方坯可按YB/T 153—1999进行,连铸钢坯凝固组织可按YB/T 4002—1991进行,连铸钢板坯可按YB/T 4003—1997进行评定。

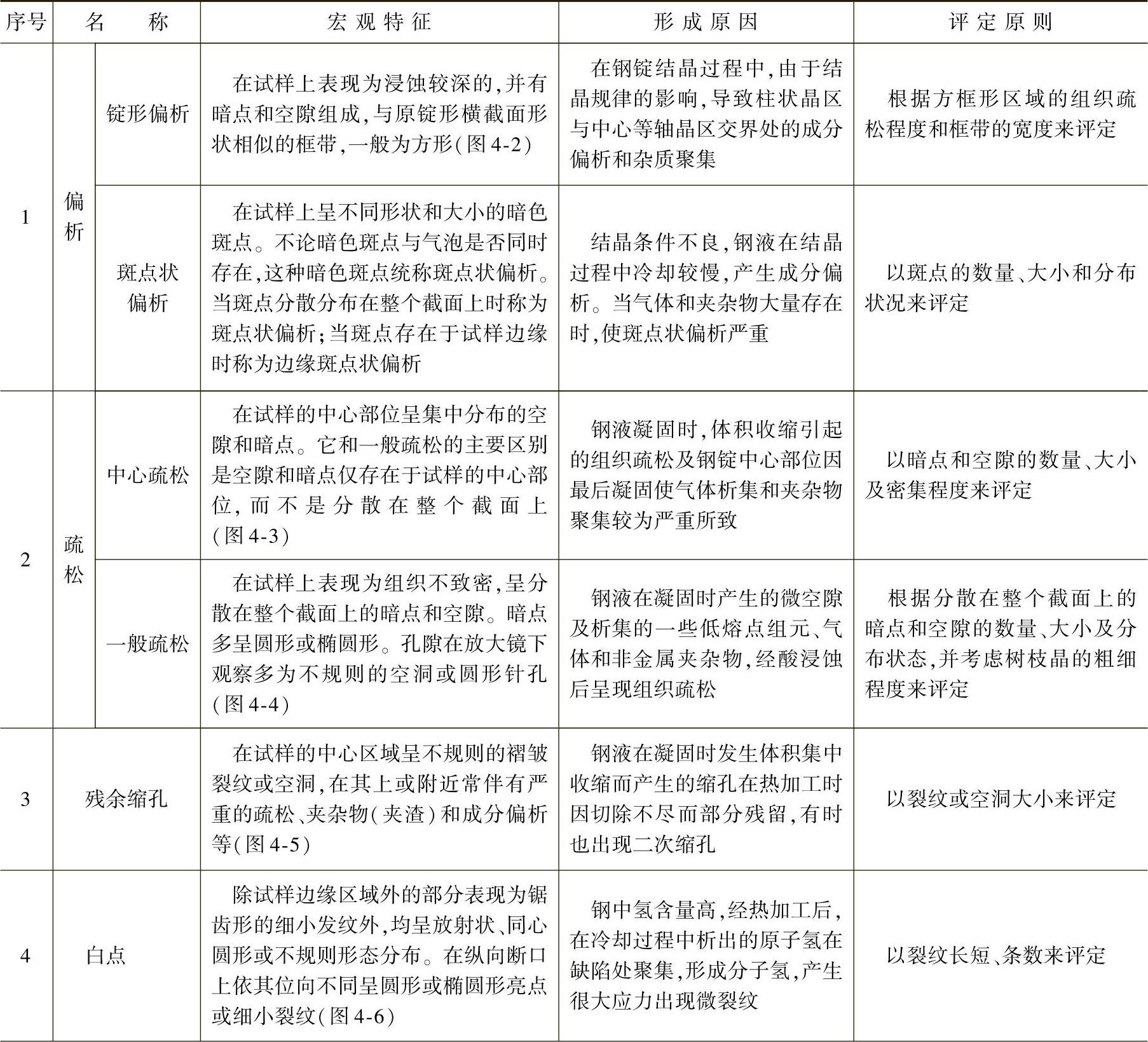

4.常见的宏观组织和缺陷 在经过酸蚀的试样上,对所观察到的宏观(低倍)组织进行辨认和评定,可根据GB/T 1979—2001《结构钢低倍组织缺陷评级图》评定。该标准是指导性的,适用于大多数钢种。

钢中常见的宏观组织和缺陷见表4-3。

表4-3 钢中常见的宏观组织和缺陷

(续)

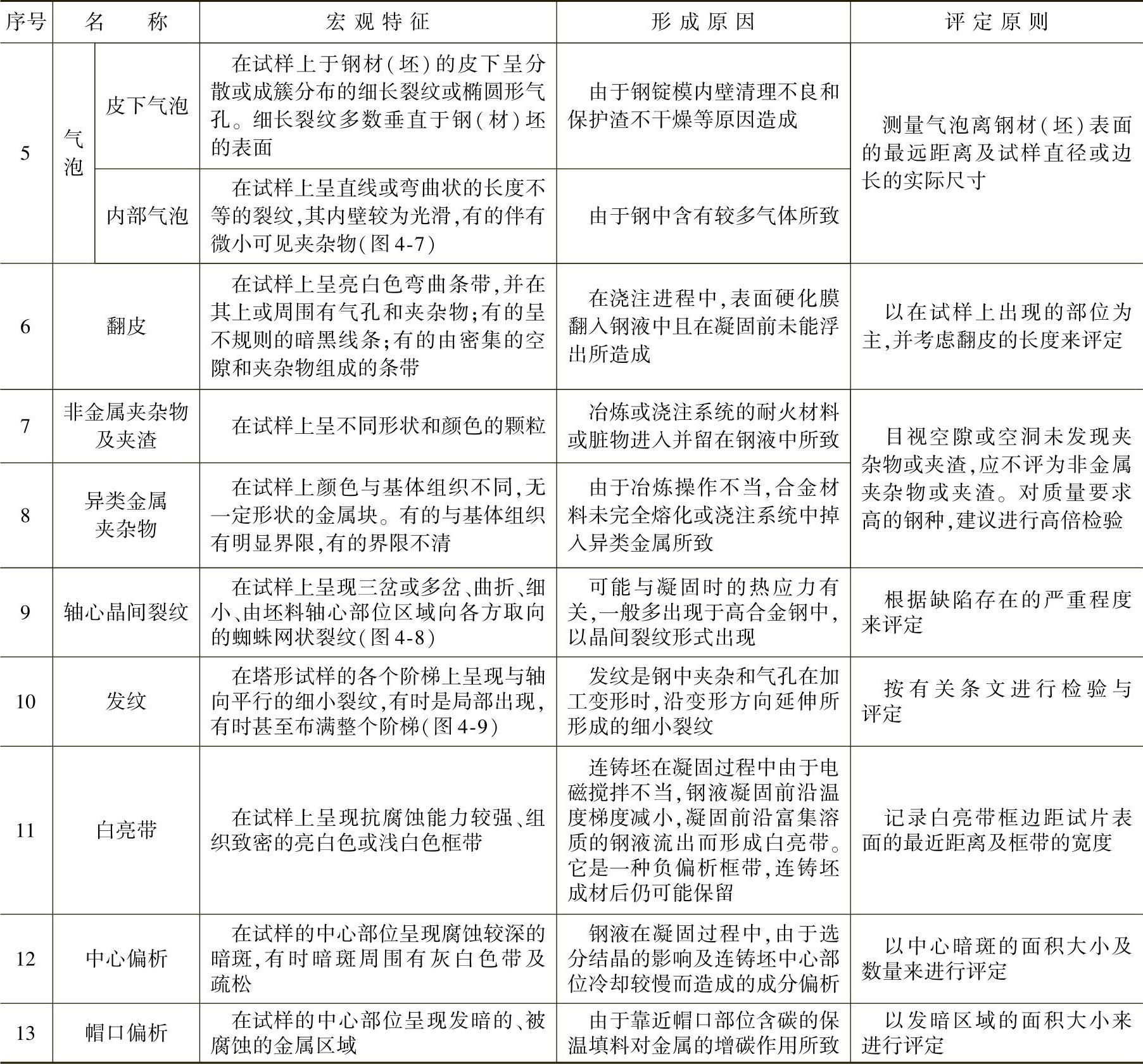

图4-2 锭形偏析

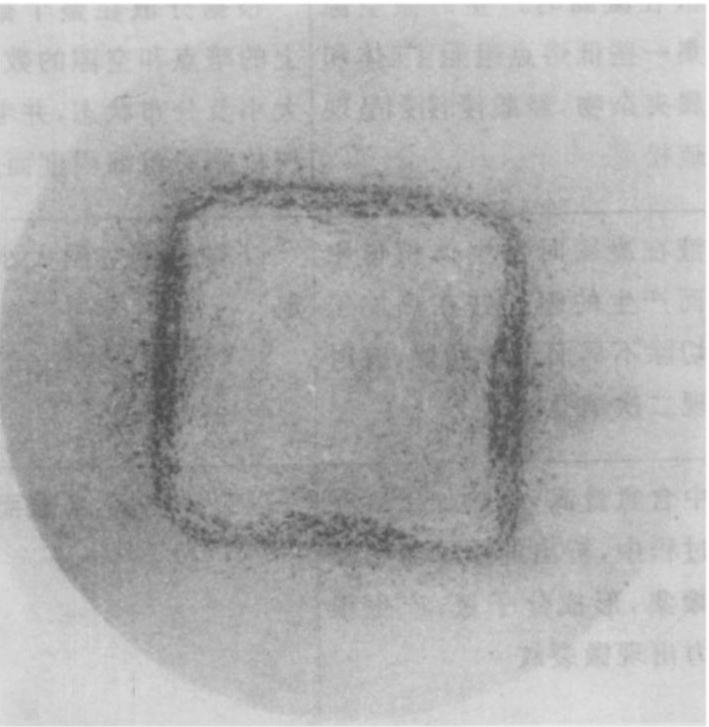

图4-3 中心疏松

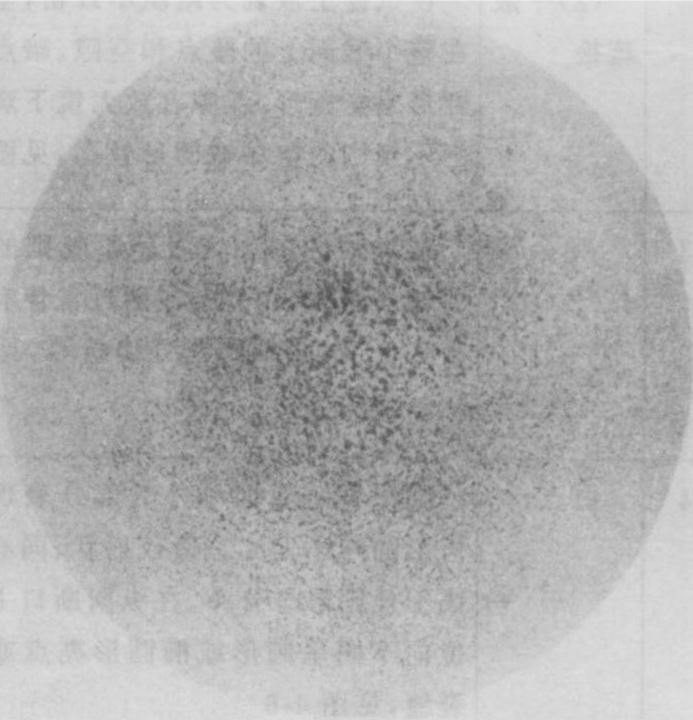

图4-4 一般疏松

图4-5 残余缩孔

图4-6 白点

图4-7 气泡

图4-8 轴心晶间裂纹

图4-9 塔形车削发纹

5.其他宏观缺陷

(1)折叠。在钢材表面有呈斜交的裂纹,其周围有严重脱碳、氧化现象,这种裂纹为折叠。钢材在锻轧时,由于锻模孔形不合理或操作不当,以致突出的边角等在热加工时被卷折压入。

(2)粗晶。粗晶是因加热温度较高、保温时间过长或终锻温度过高,在加工过程中未被击碎所致。

(3)分层。钢材表面有平行于表面的黑色或其他颜色的点状及线状物,它们将基体分开成层状,其原因是钢材内夹渣或大量夹杂物的存在,分割了基体组织。分层是在轧制过程中形成的。

(4)热加工裂纹。在钢材表面上分布着无规则的并与外界表面连通的裂纹,一般是外侧粗大,内侧细小。这种裂纹是在热加工时由于加热温度、载荷、冷却等不当造成的开裂。

(5)流线。在钢材或零件的纵向剖面及外表面,经酸蚀后出现热加工线条状组织。这是因为夹杂物(以及偏析)经热加工后沿热加工方向排列,酸蚀后成为线条状。若流线不按零件外形轮廓延伸,而呈年轮状或旋涡状贯穿零件截面,此时称为流线不顺。这是由于变形不均匀所造成的。流线的产生实质上也是一种偏析。

(6)中心增碳。在酸蚀试样的中心部位颜色较深,但无深度。这是浇注时冒口部位含石墨的发热剂渗入而形成的高碳区,多发生在头部。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。