感应加热时不仅要控制热参数还要控制电参数。

2.5.1.1 感应加热设备

1.感应加热电源 感应加热电源(变频机式、晶闸管式或电子管式)的输出功率及频率必须能满足工作要求,输出电压偏差应能控制在±2.5%范围内或输出功率偏差在±5%范围内,以稳定淬火质量。

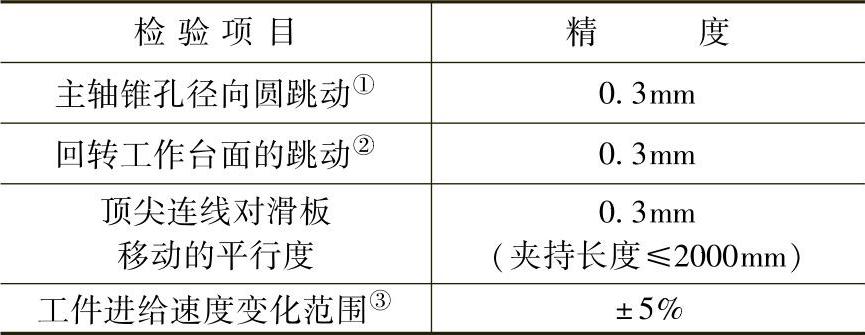

2.淬火机床 通用淬火机床精度应符合表2-34的规定。用于曲轴、凸轮轴、半轴、气阀座等的专用淬火机床,也应满足功能和精度上的要求。

表2-34 感应加热热处理淬火机床精度要求(JB/T 9201—2007)

①将检验棒插入主轴锥孔,在距主轴端面300mm处测量。

②装上直径大于ϕ300mm的圆盘,在半径150mm处

测量。

③装上直径为ϕ50mm、长为500mm的圆棒时测量的结果。对不能装入长为500mm试件的情况,应等效校正至该条件。

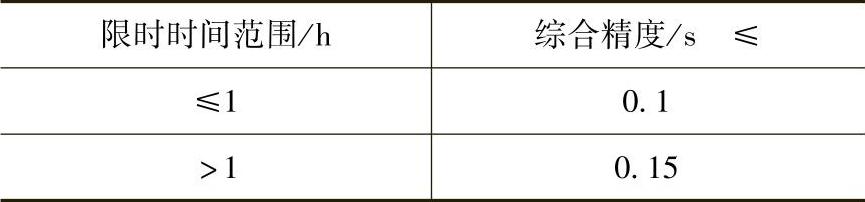

3.限时装置 感应加热电源或淬火机床根据需要应装有控制加热、延迟冷却时间的限时装置(包括时间继电器、中间继电器等)。其综合精度应符合表2-35规定。

2.5.1.2 感应加热热处理操作要点

(1)待处理工件表面应无裂纹、伤痕、黑皮、毛刺、油污和脱碳层等。

表2-35 感应加热热处理限时系统综合精度要求(JB/T 9201—2007)

(2)设计制造或选用感应器、喷水器时,其结构形状和尺寸应能满足工艺要求。

(3)感应器与工件在处理过程中应保持合适的相对位置。

(4)正确选择电参数,使设备处于最佳工作状态。

(5)工件表面温度的测量采用光电高温计或红外辐射温度计,连续跟踪测量控制和调整设备工作参数。

(6)根据材料、工件形状、尺寸以及加热方法和所要求的硬化层深度,合理地确定冷却参数,如冷却方法、淬火冷却介质(类型、温度、浓度、压力及流量)及冷却时间等。

(7)轴类零件的圆角不要求淬火强化时,硬化层离开圆角应有一定距离(如6~8mm),使硬化区与非硬化区交界处的残余拉应力远离圆角,以提高疲劳强度。

(8)工件表面有沟槽、油孔时,会因感应电流集中引起局部过热,可采用铁屑堵塞,使感应电流分布均匀。

2.5.1.3 质量检验

1.外观 工件表面不能有淬火裂纹(可通过磁粉检测或其他无损检测方法检查)、锈蚀和影响使用性能的伤痕等缺陷。

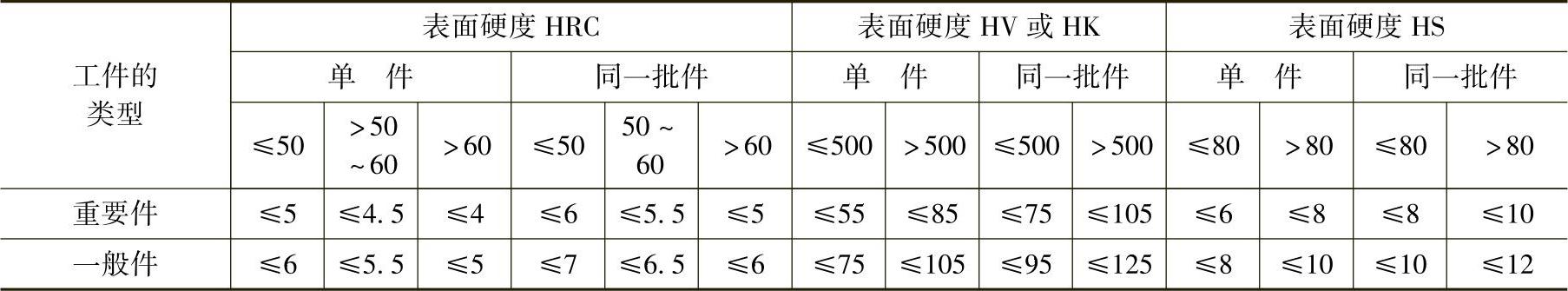

2.表面硬度 工件表面淬火后的硬度应满足技术要求。感应淬火件硬度偏差范围见表2-36。

表2-36 感应淬火件硬度偏差范围(JB/T 9201—2007)

注:1.各硬度数值是用不同试验机测得的结果,表中的硬度值无直接换算关系。维氏或努氏硬度的施加载荷由委托方与受托方双方协商确定。

2.同一批工件内不同部位要求硬度各异时,单件的硬度波动指的是在同样淬火、回火或淬火条件下形状、尺寸相同的部位。

3.同一批件指用同一批待处理工件在同一操作条件下处理得到的已处理工件总称。

4.具体硬化部位范围的波动由委托方与受托方双方协商确定。(https://www.xing528.com)

3.有效硬化层深度 用硬度法测量有效硬化层深度,其方法可参看GB/T 5617—2005《钢的感应淬火或火焰淬火后有效硬化层深度的测定》。

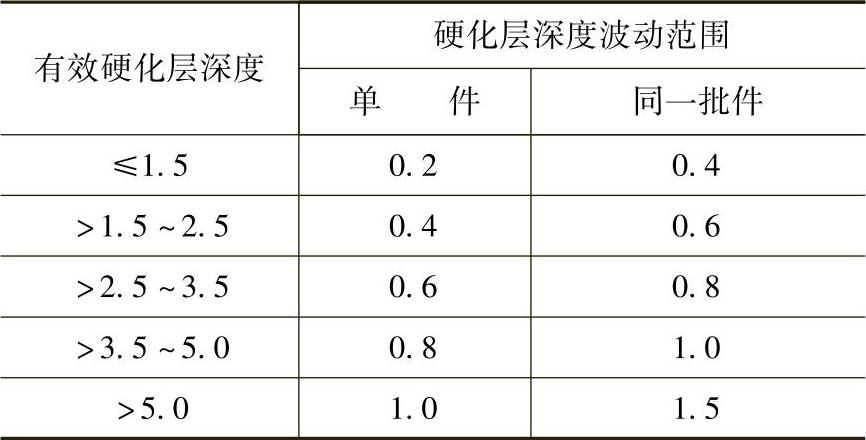

(1)形状简单工件有效硬化层深度的波动范围应符合表2-37规定。

表2-37 有效硬化层深度的波动范围(JB/T 9201—2007) (单位:mm)

注:硬化部位范围的波动可由委托方与受托方协商确定。

(2)形状复杂和大型工件有效硬化层深度的波动范围经委托方与受托方协商后可适当放宽。

(3)在调整工艺时应测定工件硬化层的硬度分布曲线。根据技术要求,若硬化层深,说明加热时间过长;若硬化层浅,则加热时间偏短。

(4)硬化区的范围应满足技术要求所规定的偏差值。

4.金相组织 中碳结构钢和中碳合金结构钢感应淬火后的金相组织按马氏体大小分为10级,4~6级是正常组织,为细小马氏体;1~3级是粗大或中等大小的马氏体,因淬火加热温度偏高引起;7~10级组织中有未溶铁素体(加热温度偏低)或网状托氏体(冷却不足)。

5.畸变 感应淬火工件的畸变量较一般炉内加热淬火小,但也不应影响以后的机械加工和使用要求。

2.5.1.4 质量缺陷及其控制

1.硬度不足 产生硬度不足的原因有:

(1)单位表面功率低、加热时间短、加热表面与感应器间隙过大,这些因素都使感应加热温度降低,淬火组织中有较多的未溶铁素体。

(2)加热结束至冷却开始的时间间隔太长、喷液时间短、喷液供应量不足或喷液压力低、淬火冷却介质冷却速度慢,都会使组织中出现托氏体等非马氏体组织。

2.软点 因喷水孔堵塞或喷水孔太稀,使表面局部区域冷却速度降低所造成。

3.软带 轴类零件连续加热淬火时,表面出现黑白相间的螺旋带或沿工件运动方向的某一区域出现直线黑带。黑色区域存在有未溶铁素体、托氏体等非马氏体组织。产生的原因是:

(1)喷水角度小,加热区返水。

(2)工件旋转速度与移动速度不协调,如工件旋转一周,感应器相对移动距离较大。

(3)喷水孔角度不一致,工件在感应器内偏心旋转。

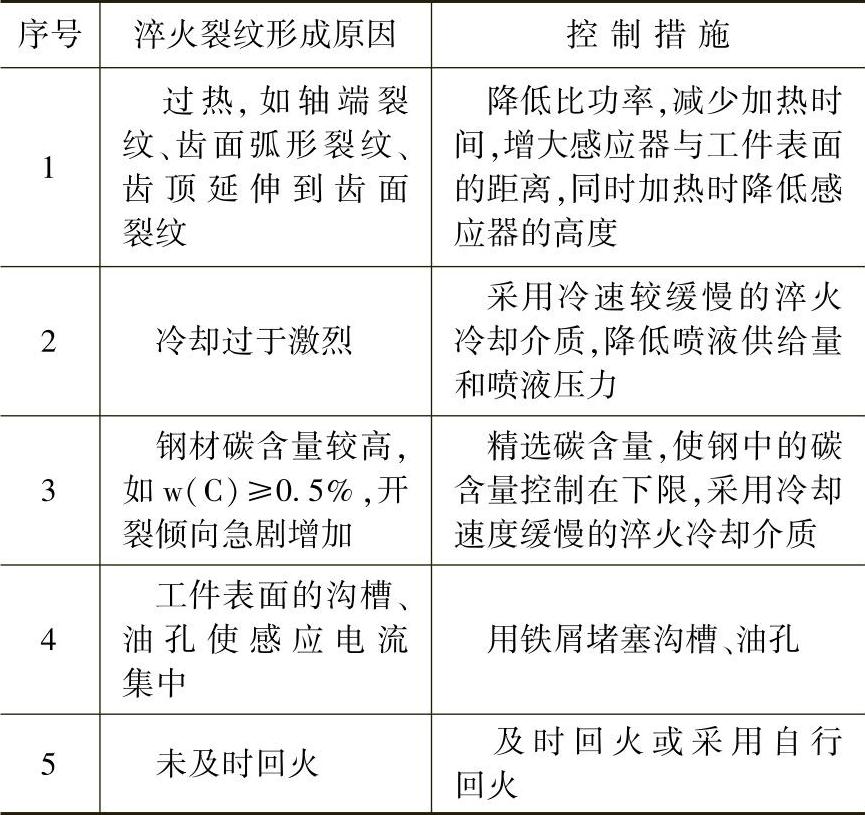

4.淬火裂纹 感应加热热处理淬火裂纹的形成原因及控制措施列于表2-38。

表2-38 感应加热热处理淬火裂纹形成原因及控制措施

5.畸变 感应淬火时,多数表现为热应力型畸变。为了控制畸变量,应减少热量向心部传递,在工艺上可采用透入式加热,提高比功率,缩短加热时间。轴类工件采用旋转加热,能减少弯曲畸变。为防止齿轮轴内径收缩,可给内孔加防冷盖,使之与淬火冷却介质隔绝。薄壁齿轮淬火时对内孔喷水加速冷却,可控制内径胀大。

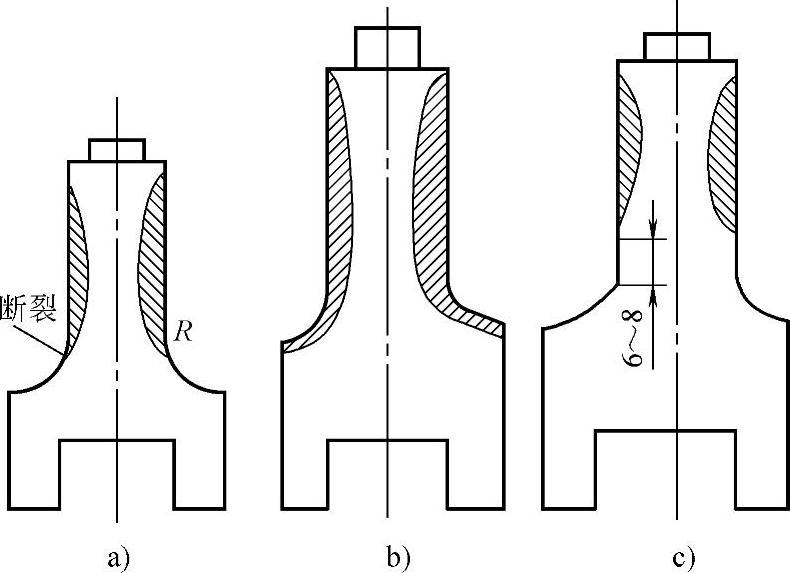

6.硬化区分布不合理 淬硬区与非淬硬区位于工件应力集中处(图2-13a和图2-14c),由于该处存在残余拉应力峰,容易发生断裂。为了避免这种不合理的硬化区分布,应使硬化区离开应力集中的危险断面6~8mm(图2-13c),或对截面过渡的圆角也进行淬火强化(图2-13b),或滚压强化。

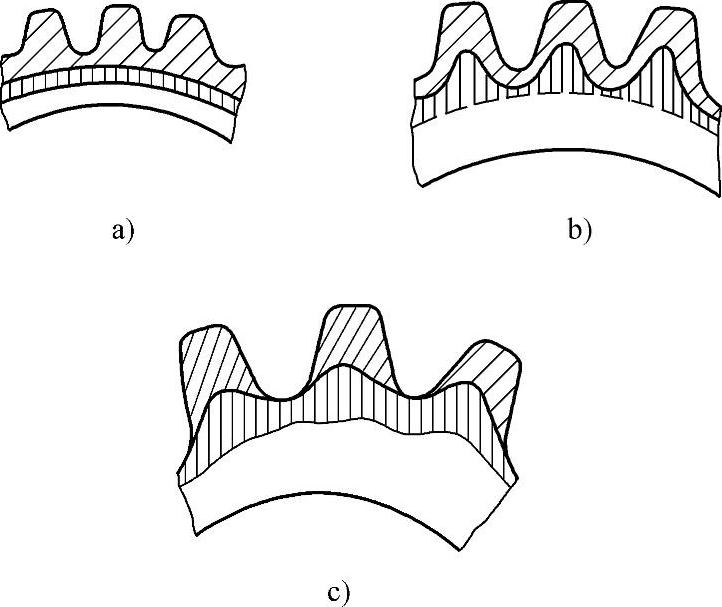

7.硬化层过厚 图2-14所示为小模数齿轮同时加热淬火后的硬化区分布示意图。其中,图2-14a所示齿部几乎全部淬透,使用过程中易断齿。为了获得沿齿廓分布的硬化层(图2-14b),采用低淬透性钢制造齿轮是有效措施之一。在工艺上选用频率高的设备,提高单位面积上的功率,缩小感应器与工件的间隙,减少加热时间,也可减小硬化层厚度。

8.表面灼伤 由于感应器与工件短路,使工件表面出现烧伤痕迹和蚀坑。

图2-13 轴颈淬火硬化区分布示意图

图2-14 小模数齿轮硬化区分布示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。