2.4.7.1 淬火畸变

1.淬火畸变类型及其形成原因

(1)体积变化。热处理前后各种组织比体积不同是引起体积变化的主要原因。由马氏体→贝氏体→珠光体→奥氏体的比体积依次减小。原始组织为珠光体的工件淬火转变为马氏体,体积胀大。若组织有大量的残留奥氏体,有可能使体积缩小。只有精度要求特别高的工件才考虑体积均匀胀大引起的体积尺寸变化。

(2)形状畸变。工件各部位相对位置或尺寸发生改变,如板杆件弯曲、内孔胀缩、孔间距变化等统称形状畸变。

引起形状畸变的原因主要有以下几方面:

1)加热温度不均,形成的热应力引起畸变,或工件在炉中放置不合理,在高温下常因自重产生蠕变畸变。

2)加热时,随加热温度升高,钢的屈服强度降低,已存在于工件内部的残余应力(冷变形应力、焊接应力、机加工应力等)达到高温下的屈服强度时,就会引起工件不均匀塑性变形,因而造成形状畸变和残余应力松弛。

3)淬火冷却时的不同时性形成的热应力和组织应力使工件局部塑性变形。

2.畸变倾向 几种常见的形状复杂工件的淬火畸变倾向列于表2-29。

表2-29 几种常见形状复杂工件淬火畸变倾向

(续)

(续)

3.影响畸变的因素

(1)钢的淬透性。淬透性高的钢,组织应力畸变倾向增大;淬透性低的钢,热应力畸变倾向增大。

(2)工件截面尺寸。工件不能淬透时,截面尺寸越大,淬硬层越浅,热应力畸变倾向越大。

(3)Ms温度。Ms温度越高,组织应力引起的畸变倾向越大。

(4)钢的碳含量。

1)低碳钢的Ms温度虽然高,但低碳马氏体的比体积小,组织应力小,一般以热应力畸变为主。

2)中碳钢Ms温度较高,马氏体的比体积也较大,通常表现为组织应力畸变为主。

3)高碳钢虽然马氏体的比体积大,但Ms温度低,因此热应力畸变倾向大。

(5)合金元素。含碳量不同的合金钢,合金元素对畸变的影响不同,低碳合金钢增大热应力畸变倾向,中碳合金钢比中碳碳素钢组织应力畸变倾向大。

(6)冷却不均匀性。杆、板、轴类工件由于形状不对称或淬入介质的方式不同,使工件表面冷却速度不一致产生弯曲畸变。

(7)冷却方法与淬火冷却介质。

1)Ms以上慢冷能减少热应力引起的畸变,Ms以下慢冷能减少组织应力引起的畸变。水-油双介质淬火,热应力畸变是主要的。

2)碱浴和硝盐分级淬火对畸变的影响见表2-30。

表2-30 碱浴或硝盐分级淬火对畸变的影响

3)等温淬火时组织转变在恒温下发生,且贝氏体比体积比马氏体小,因此组织应力畸变倾向小。

(8)淬火加热温度。淬火加热温度高,冷却速度快,热应力和组织应力畸变都有增大趋势。

(9)碳化物偏析。严重的碳化物偏析使平行于碳化物带方向的孔腔胀大,垂直碳化物带方向的孔腔缩小。

4.减少淬火畸变的途径和方法

(1)采用合理的热处理工艺。

1)降低淬火加热温度对减少热应力和组织应力畸变都有作用。

2)缓慢加热或对工件进行预热,可减少加热过程中的热畸变。

3)静止加热法。极细长和极薄的工件,为了减少盐浴磁搅拌对工件的冲击作用,可采用断电加热。

4)截面尺寸较小的工件,如果对心部强度要求不高,采用快速加热,对控制畸变也有一定作用。

5)合理捆扎和吊挂工件(图2-3和图2-4)。

6)根据工件的形状采用合理的淬入方式(图2-5)。

图2-3 轴类工件吊挂方式

图2-4 合理捆扎方法

a)不正确扎法 b)正确扎法

7)采用分级淬火或等温淬火。

8)根据工件的形状特点及其变形规律,在淬火前人为地使工件反向预变形,使之与淬火后的畸变相抵消。

(2)合理设计。

1)工件形状力求对称,避免截面相差悬殊,从而减少因冷却不均引起的畸变。

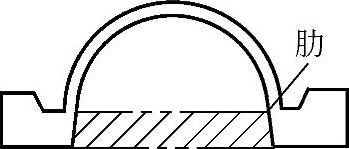

2)易畸变的槽形工件或开口工件,为了减少槽口的胀大或缩小,淬火前使其成为封闭结构,淬火后再切开。图2-6所示为一槽形工件示意图。原来淬火后畸变很大,经加肋(图中阴影部分),使畸变得到控制。淬火后再将肋切掉。

3)布设工艺孔。图2-7所示为一不规则凹槽。为了减少S处型腔缩小,增加工艺孔A。

4)复杂件采用组合结构,即将一个复杂工件分解成几个简单部分,分别实施微畸变淬火后,再组装起来。

5)正确选用钢材,如对精度高、允许热处理畸变小的工模具可选用微畸变钢,高精度塑料模具也可选用预硬钢。

(3)合理的锻造和预备热处理。严重的碳化物偏析、带状组织使淬火畸变呈各向异性或不规则。通过锻造改善碳化物分布,不仅能减少畸变,对提高工件使用寿命也有利。

预备热处理能改善原始组织,消除残余应力,从而减少淬火畸变。

图2-5 不同形状工件的淬入方式

图2-6 槽形工件加肋控制畸变

图2-7 凹槽S处增设工艺孔A

5.热处理畸变的校正

(1)冷压校直。已产生弯曲畸变的工件,在凸出面最高点施加外力使其发生塑性变形,即可实现校直。这种方法适用于硬度低于35HRC的轴类工件。

(2)热点校直。用氧乙炔焰加热畸变工件的凸起部分,然后用水(碳钢)或油(合金钢)迅速冷却,使受热部分在热应力作用下收缩,即可消除畸变。这种方法适用于硬度35~40HRC的工件。

(3)趁热校直。工件淬火冷至Ms温度附近,在组织中尚有大量奥氏体时,即从淬火冷却介质中取出进行校直,利用奥氏体的良好塑性和相变超塑性,使畸变得到校正。这种方法适用于高合金钢。

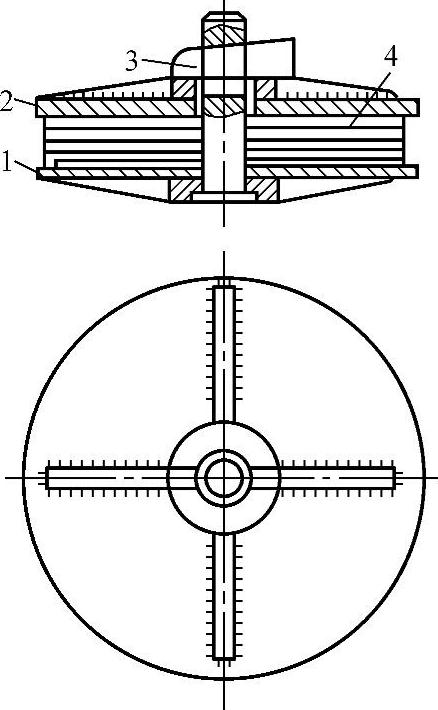

(4)回火校直。将淬火后的弯曲畸变工件装入特定夹具中回火,并施加一定压力,很容易使畸变得到校正。图2-8所示为摩擦片的回火压平示意图。此方法适用于回火温度高于300℃的薄片类工件。

图2-8 摩擦片回火压平示意图(https://www.xing528.com)

1—下压板 2—上压板 3—楔铁 4—工件

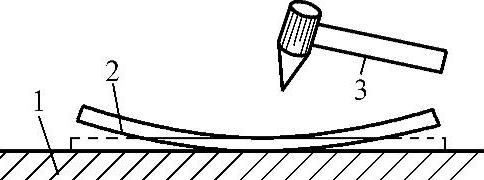

(5)反击校直。用硬度大于60HRC的钢锤连续敲击弯曲工件的凹处(图2-9),使工件小面积产生塑性变形,凹处表面向四周扩展延伸,使畸变得到校正。此方法多用于硬度大于50HRC的片状工件。

图2-9 反击校直法示意图

1—平台 2—钢件 3—钢锤

(6)缩孔处理。将淬火后内孔发生胀大的工件加热至600~700℃透热(为防止内孔进水,可用两块薄板盖住工件两端),迅速投入水中急冷,利用热应力使内孔收缩。经一次或多次重复操作,可使胀大的内孔得到校正。然后采取减少内孔胀大措施,重新淬火。

2.4.7.2 淬火开裂

淬火裂纹是热处理应力超过材料的断裂强度时引起的开裂现象。裂纹呈断续的串联分布,断口有淬火油或盐水的痕迹,无氧化色,裂纹两侧也无脱碳现象。

1.产生淬火裂纹的场合及原因

(1)材料管理混乱。误把高碳钢或高碳合金钢当做低、中碳钢使用,采用水淬。

(2)冷却不当。在Ms温度以下快冷,因组织应力大引起开裂。如水-油双介质淬火时在水中停留时间过长,或淬火油中含有过多水分。

(3)未淬透工件心部硬度为36~45HRC时,在淬硬层与非淬硬层交界处易形成淬火裂纹。心部硬度小于36HRC,交界处拉应力得到削减;心部硬度大于45HRC,说明已有马氏体组织,拉应力峰值降低,开裂倾向减小。

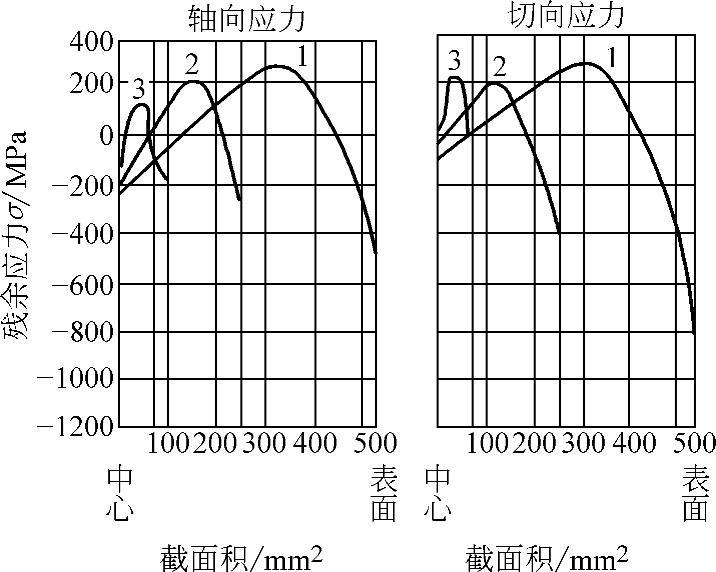

(4)具有最危险淬裂尺寸的工件易形成淬火裂纹。工件全部淬透时有一最危险的淬裂尺寸,其直径(或厚度)是:水淬时为8~15mm;油淬时为25~40mm。尺寸小于最危险淬裂尺寸时,心部与表面温差小,淬火应力小,不易开裂。工件尺寸大于这些数值,淬火应力虽然增大,但拉应力峰远离表面(图2-10),淬裂倾向反而减小。只有中间某一尺寸(最危险尺寸)的工件,拉应力峰靠近表面,且数值也较大,对淬裂最敏感。

图2-10 直径对水淬全部淬透后的残余应力影响

1—ϕ25mm 2—ϕ18mm 3—ϕ10mm试样成分(质量分数):C0.51%,Cr1.24%

(5)严重表面脱碳易形成网状裂纹。严重脱碳的高碳钢工件,脱碳层马氏体的比体积小,在受到拉应作用(图2-11)时易形成网状裂纹。

(6)内径较小的深孔工件,由于内表面冷却速度较外表面小得多,残余热应力作用小,所受到的残余拉应力较外表面大(图2-12a),内壁易形成平行的纵向裂纹(图2-12b)。

图2-11 脱碳层残余应力分布示意图

试样成分(质量分数):C0.5%,Cr1.04%。850℃油淬

图2-12 深孔工件淬火残余应力分布与裂纹

a)深孔工件淬火残余应力分布

b)内壁上形成平行纵向裂纹示意图

(7)淬火加热温度过高,引起晶粒粗化,并使得晶界弱化,钢的脆断强度降低,故淬火易开裂。

(8)重复淬火前未经中间退火,过热倾向大,前次淬火的应力未能完全消除,以及多次加热引起表面脱碳,都会促使淬火开裂。

(9)大截面高合金钢工件淬火加热时未经预热或加热速度过快,加热时的热应力和组织应力增大,引起开裂。

(10)原始组织不良,如高碳钢球化退化质量欠佳,其组织是细片状珠光体或点状珠光体,过热倾向大;晶粒粗化,马氏体碳含量高,淬火开裂倾向大。

(11)原材料显微裂纹、非金属夹杂物、严重碳化物偏析使淬火开裂倾向增大。如非金属夹杂物或严重碳化物偏析沿轧制方向形成带状分布,由于力学性能的各向异性,其横向性能比纵向性能低30%~50%,故在表面最大拉应力作用下,常沿非金属夹杂物或碳化物分布方向呈纵向开裂。

(12)锻造裂纹在淬火时扩大。在普通炉内淬火加热时,开裂的破断面上有黑色的氧化皮,裂纹两侧有脱碳层。

(13)过烧裂纹。裂纹多呈网状,晶界有氧化或熔化现象。

(14)淬透性低的钢,用钳子夹持淬火时,被夹持部位淬火冷速慢,有非马氏体组织,加上位于淬硬层与非淬硬层交界处,所受拉应力大,因此易开裂。

(15)工件的尖角、孔、截面突变及粗加工刀痕等因应力集中引起开裂。

(16)高速钢、高铬钢分级淬火后,工件未冷至室温,便急于清洗(因Ms以下快冷),引起开裂。

(17)深冷处理的工件因急冷急热形成的热应力和组织应力都比较大,且低温时材料的脆断强度低,易产生淬火开裂。

(18)淬火后未及时回火,工件内部的显微裂纹在淬火应力作用下扩展形成宏观裂纹。

2.防止淬火开裂的措施

(1)改进工件结构。截面力求均匀,不同截面处应有圆角过渡,尽量减少不通孔、尖角,以避免应力集中引起的开裂。

(2)合理选择钢材。形状复杂易开裂的工件应选择淬透性高的合金钢制造,以便采用冷速缓慢的淬火冷却介质,减少淬火应力。

(3)原材料应无显微裂纹及严重的非金属夹杂物和碳化物偏析。

(4)正确进行预备热处理,避免正火、退火组织缺陷。

(5)正确选择加热参数。

(6)合理选用淬火冷却介质和淬火方法。

(7)对工件易开裂部位,如尖角、薄壁、孔等进行局部包扎。

(8)易开裂工件淬火后应及时回火或带温回火。

2.4.7.3 硬度不足

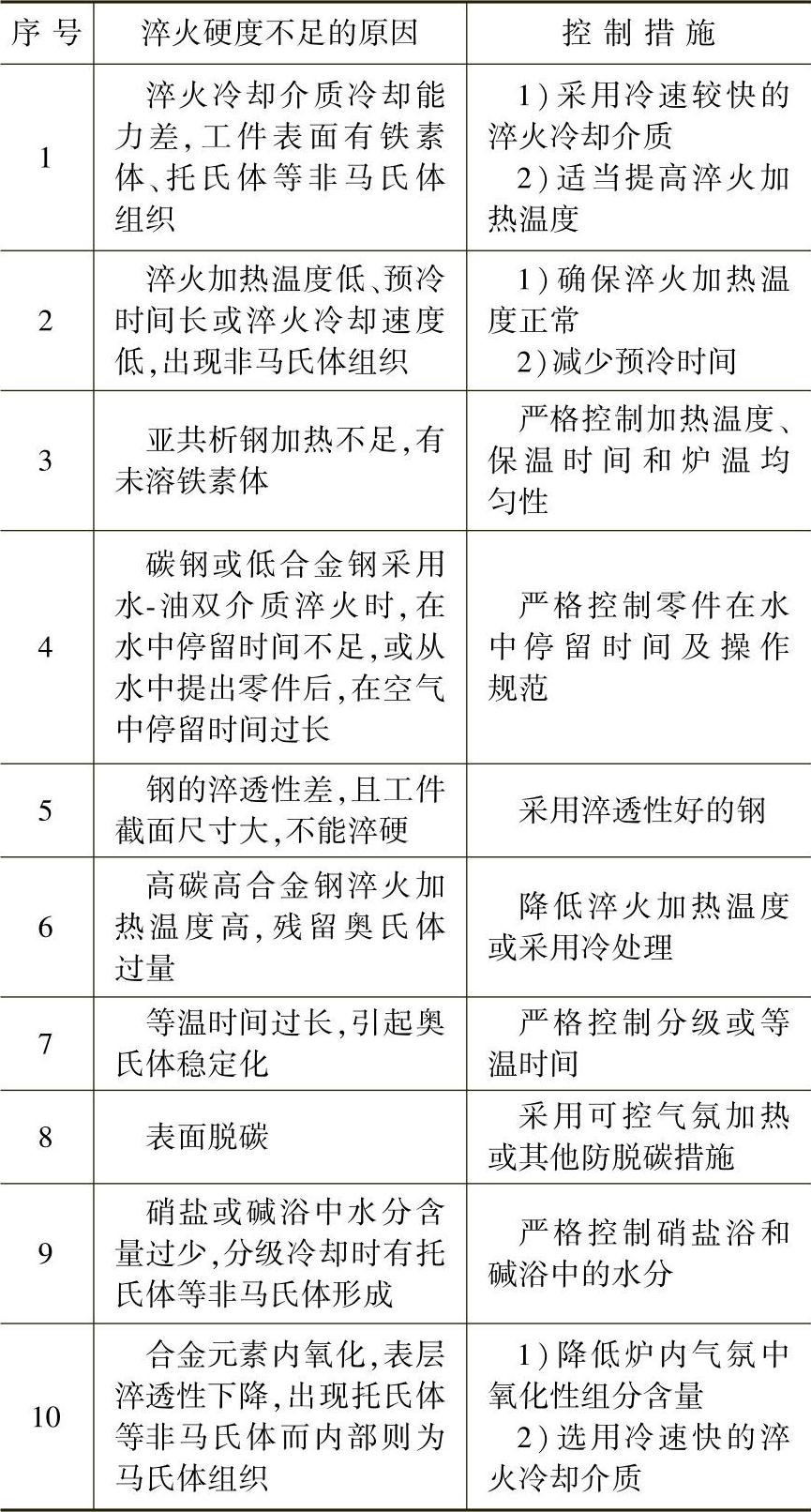

工件淬火后表面硬度低于所用钢材应有的淬火硬度值称为硬度不足。产生硬度不足的原因及控制措施见表2-31。

表2-31 淬火硬度不足原因及控制措施

2.4.7.4 软点

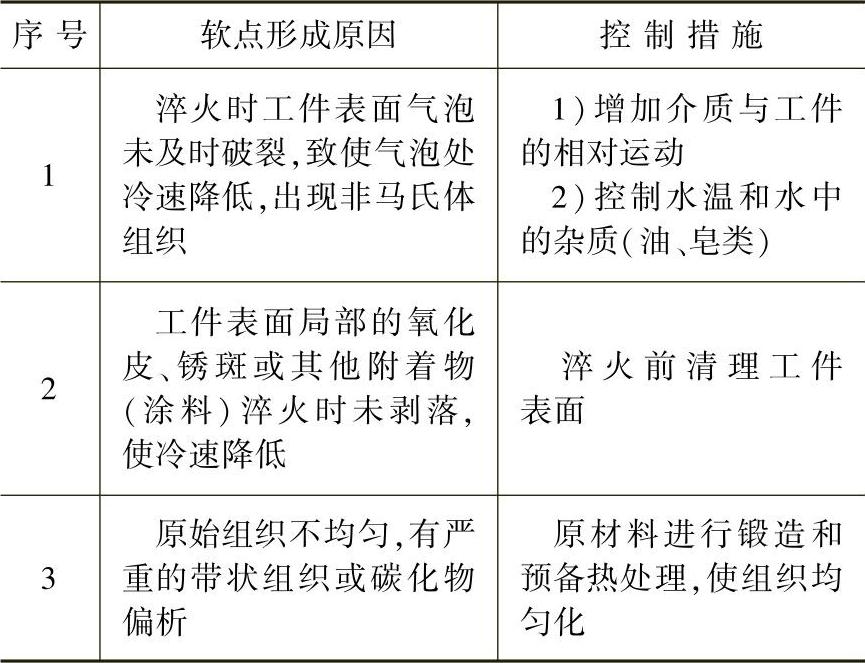

淬火后工件表面局部区域出现硬度偏低的现象称为软点。碳钢和低合金钢由于淬透性较差,通常易出现淬火软点。产生软点的原因及控制措施见表2-32。

表2-32 淬火软点产生原因及控制措施

2.4.7.5 表面腐蚀——麻点

工件淬火后经酸洗或喷砂,表面呈现出密度较大的点状凹坑称为麻点。麻点是由介质腐蚀形成的。麻点使工件失去光泽,影响表面光洁程度。

形成麻点的原因如下:

(1)盐浴中硫酸盐含量过高,使基体遭受腐蚀(见本章2.2.2.3)。

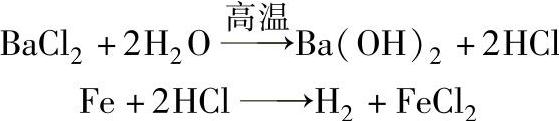

(2)硝盐温度偏高或高温淬火加热工件未经预冷浸入硝盐,致使硝盐发生分解,其反应式为

2NaNO3→Na2O+2[N]+5[O]

原子态氧[O]与工件表面作用,形成点蚀或均匀腐蚀。

(3)在高温盐浴中局部加热的工件,接近液面暴露在大气中的局部区域产生麻点。

对非加热部位进行浸盐处理,使之包覆一层固态盐壳,可防止点蚀。

2.4.7.6 回火缺陷

常见回火缺陷产生原因及控制措施见表2-33。

表2-33 回火缺陷产生原因及控制措施

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。