2.4.3.1 工件浸入淬火冷却介质应遵循的原则

(1)工件浸入淬火冷却介质前在空气中预冷可以减少畸变,预冷时间t=12+(3~4)d,d是危险截面厚度(mm),t的单位为s。

(2)工件在淬火冷却介质中应根据其形状,沿不同方向作适当移动,以提高介质的冷却速度和减少工件畸变。

(3)轴类和圆筒形工件从加热炉中取出后应预冷片刻再垂直浸入淬火槽。

(4)圆盘形和薄板形工件,应使其轴向与液面平行浸入介质。

(5)有凹面和不通孔的工件,凹面及不通孔开口向上浸入介质,以利排除蒸汽。

2.4.3.2 单介质淬火

工件在水中淬火冷至室温的时间一般是0.2~0.3s/mm,大型轴类工件为1.5~2s/mm,在油中冷却一般工件是9~13s/mm。

2.4.3.3 双介质淬火

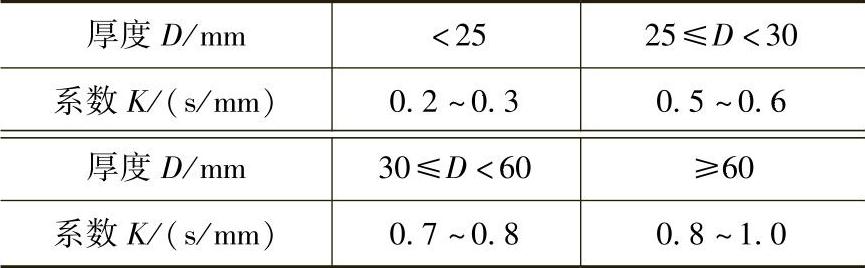

工件在水-油双介质淬火时,在水中停留时间(s):t=KD,式中的D为工件最易开裂处的厚度,K为常数(表2-25)。

表2-25 水-油双介质淬火水冷系数K

2.4.3.4 分级淬火

分级淬火时钢的临界直径比水淬和油淬都小。分级淬火适用于碳钢和低合金钢小型工件(碳钢小于15mm,合金钢小于30mm)。工件尺寸大时,由于分级冷却速度缓慢,将得到非马氏体组织。

2.4.3.5 贝氏体等温淬火(https://www.xing528.com)

(1)等温淬火适用于合金钢及w(C)>0.6%的碳钢的小截面工件。

(2)严格控制等温槽温度,防止大批工件浸入槽内引起槽液温度上升。

(3)为了提高等温槽的冷却速度,等温槽中水含量可控制在0.2%~0.4%(质量分数),高者可达1%~2%(质量分数)。

2.4.3.6 冷处理

(1)工件淬火后未冷至室温前不得放入冷处理装置中,以免开裂。

(2)工件不宜直接放入低温冷却液(干冰+酒精),应先放入充有空气的低温箱,使之冷透后再投入冷室。

(3)工件放入冷处理装置,在仪表指示到预定低温后,应保持1.5~2h。

(4)当工件从冷室取出后空冷时,空气中的水会在表面结霜,应立即擦干并涂以防锈油,以防生锈。

(5)为了消除冷处理过程中产生的内应力,工件深冷处理后应进行低温回火。

(6)一般钢冷处理前不回火,高速钢可在回火一次后进行冷处理。

2.4.3.7 锻造余热淬火

1.锻造形变量 常用钢种在一般工艺条件下,最佳形变量可控制在25%~40%。形变量过高,会因形变热增高,引起再结晶晶粒长大。形变量过低,高温加热时的粗大晶粒变得粗细不规整,不利于钢的强韧性提高。

2.锻后停留时间 碳钢高温形变后至淬火前停留时间不大于60s,合金钢控制在20~90s。高温形变后要经过切边、精整等工序,如果在锻造后至淬火前这段时间内停留时间过长,会引起奥氏体晶粒粗化,或自奥氏体中析出第二相,其强韧性反而低于正常淬火+回火组织性能。

3.淬火冷却 由于锻造余热淬火温度比普通淬火加热温度高得多,故能显著提高硬化层深度。碳钢和合金钢一般工件可采用油冷(对防止淬火开裂有利)。如果工件尺寸较大或终锻温度较低,可采用冷却速度较快的淬火冷却介质。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。