1.7.3.1 硬度试验

1.硬度试验的特点 硬度试验是检验热处理质量最常用的方法之一,这是由于硬度通常作为热处理技术要求之一,它能敏感地反映热处理工艺与材料成分、组织、结构之间的关系。此外,硬度试验还具有如下特点:

(1)硬度试验可代替某些力学性能试验,反映出其他力学性能。

(2)大多数零件经硬度试验后不受损伤,可看作是无损试验。

(3)硬度试验机价格便宜,操作迅速简便,数据重现性好。

(4)除特殊要求外,均在实物上进行测试。

(5)可以测定零件的特定部位、微观组织中的某一相或组织内的硬度。

(6)可以测定有效硬化层深度。

2.硬度试验方法及其选用 硬度试验有布氏、洛氏、维氏、肖氏、里氏和显微硬度试验等方法,如何正确选用这些方法可参看本卷第6章。

1.7.3.2 其他力学性能试验法

力学性能试验包括拉伸、弯曲、扭转、疲劳及磨损等,应用这些方法应注意:

(1)根据工件服役时所受载荷类型,选择相应的试验方法。例如,轴类零件选用弯扭复合疲劳试验,轴承零件选用接触疲劳试验,冷变形模具可选用冲击疲劳和磨损试验。

(2)根据材料成分和热处理状态,选用合适的试验方法。例如,淬火低温回火后的工模具钢,为了测定强度和塑性指标,通常选用弯曲或扭转试验,而不选用应力状态软性系数小的拉伸试验;为了测定其冲击值,一般选用无缺口冲击试棒。

(3)试棒的试验结果不可能完全代表零件实际使用时的性能或寿命。通常随着试棒尺寸增大,力学性能下降。

1.7.3.3 金相试验

金相试验主要用于以下几方面:

(1)按照国家有关技术标准,对各种热处理后的显微组织进行评级,以便控制热处理质量。(https://www.xing528.com)

(2)用于热处理参数的控制,如高速钢淬火加热时,用晶粒度试验控制加热温度,渗碳层金相组织的检验用来控制渗碳气氛和渗碳时间。

(3)测定各种硬化层深度,如渗碳层、渗氮层,感应加热淬硬层及各种镀层深度。

(4)监测各种热处理缺陷,如过热、过烧,表面脱碳、增碳、显微裂纹、渗碳和碳氮共渗黑色组织及回火不足等。

(5)热处理废品及零件失效分析,通过金相观察分析找出产生废品和早期失效的原因。

(6)原材料进厂检验,如非金属夹杂物、碳化物偏析、带状组织等。

1.7.3.4 无损检测

无损检测是在不损坏零件的条件下检验材料内部及表面缺陷,或者对硬度及硬化层深度进行质量检查。它是保证、控制、监视和提高热处理质量的重要手段。

1.无损检测目的

(1)监测热处理过程中的质量缺陷,如淬火裂纹等。

(2)分析缺陷与强度的关系,评价零件存在缺陷时的承载能力及剩余寿命的估算。

(3)硬度及硬化层深度的检查。

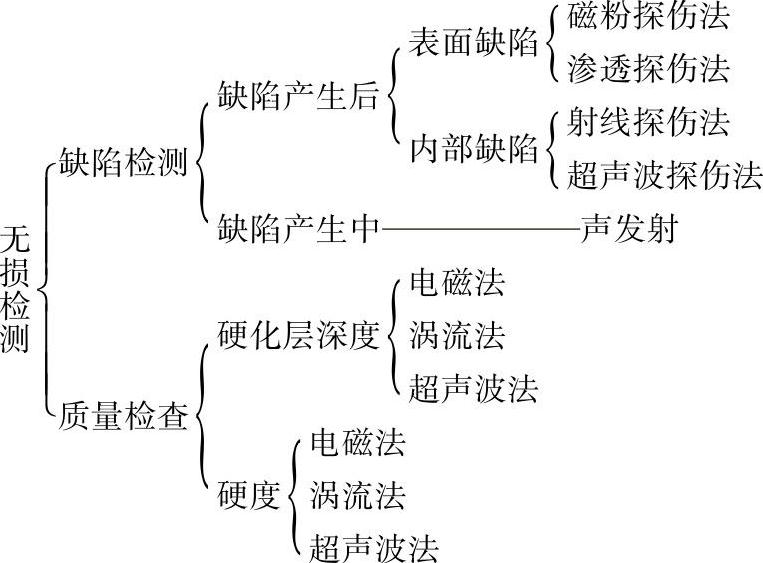

2.常用无损检测方法 常用无损检测方法如图1-2所示。

图1-2 无损检测方法

3.无损检测人员 无损检测结果是评定热处理质量的主要依据,并能对服役中机械装备的安全性和可靠性提供直接信息。因此,无损检测结果的准确性就显得非常重要。无损检测结果的分析在很大程度上取决于无损检测人员的专业知识和技术水平。为了确保质量控制的可靠性,除对各种仪器、仪表、器材严加校验外,还要控制人为因素造成的影响,使其减少到最低程度。为此,检测人员要经过严格培训,能正确地调节、校准仪器和进行检测,根据有关规定、标准和技术条件解释和评价检测结果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。