1)虽然提高模具表面性能的新技术不断涌现,但在模具制造中应用较多的主要是渗氮、渗碳和硬化膜沉积。

渗氮工艺有气体渗氮、离子渗氮、液体渗氮等方式,不同的渗氮方式,可以适应不同钢种、不同工件的要求。由于渗氮技术可形成优良性能的表面,并且渗氮工艺与模具钢的淬火工艺具有良好的协调性,加之渗氮温度低,渗氮后不需激烈冷却,模具的变形极小,因此,模具表面强化较早、较广泛地采用了渗氮技术。

模具渗碳的目的,主要是为了提高模具的整体强韧性,即模具的工作表面具有高的强度和耐磨性,因此,采用较低级别的材料,即通过渗碳淬火来代替较高级别的材料,从而降低制造成本。

硬化膜沉积技术目前较成熟的CVD、PVD技术可以增加膜层工件表面的结合强度。我国自20世纪80年代开始采用将涂覆硬化膜技术应用于模具。在目前的技术条件下,硬化膜沉积设备的成本较高,仅限于一些精密、长寿命模具上应用。如果采用建立热处理中心的方式,则涂覆硬化膜的成本会大大降低,更多的模具如果采用这一技术,可以整体提高我国的模具制造水平。

2)由于激光和电子束等新能源的能量集中、加热迅速、加热层薄、自激冷却、变形很小、无需淬火介质、有利于环境保护、便于实现自动化等优点,因而在模具材料表面强化方面的应用越来越广。

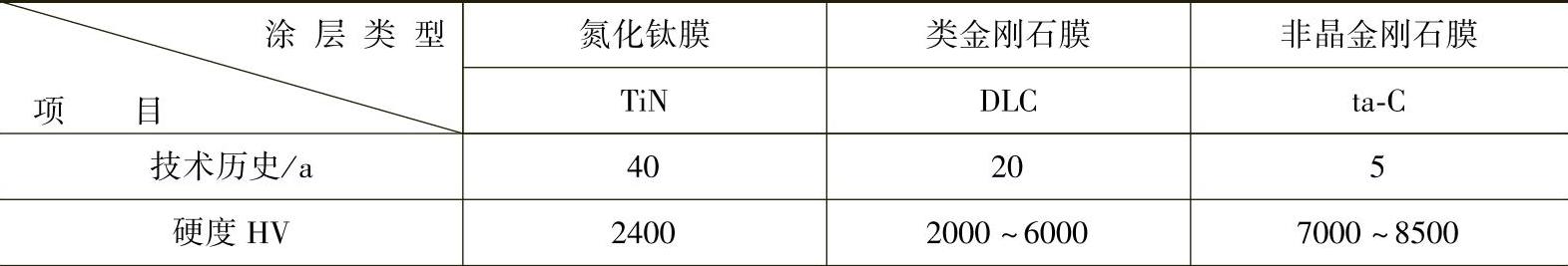

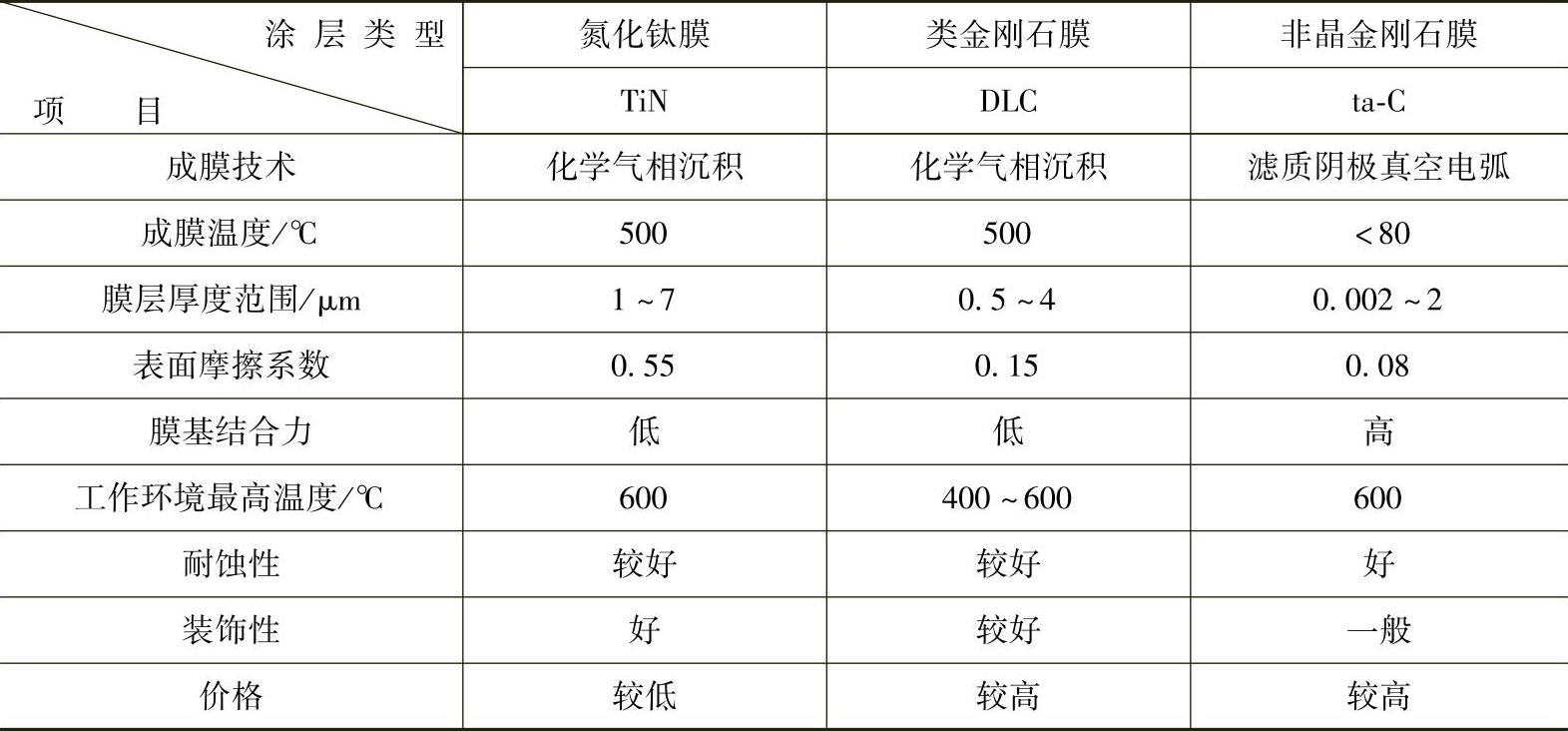

3)目前,市场上有很多种表面处理技术方法,形成的表面涂层也是多种多样,按照表面处理技术的历史选择三类具有代表性的涂层进行比较,见表5-1。

表5-1 几类典型涂层方法比较

(https://www.xing528.com)

(https://www.xing528.com)

(续)

注:1.成膜温度会影响原有钢材的质量,较高的温度使钢材产生退火或回火效应,降低基材的硬度和韧性。

2.成膜技术决定了膜层是否容易脱落,通常,较新的技术都采用离子注入法,使膜层嵌入基体表面,从而提高了膜基结合力。

3.膜层硬度决定了镀件的耐磨性能。

4.膜层表面摩擦系数低,有利于工件表面的润滑,也是提高耐磨性的途径之一。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。