典型举例1:3Cr2W8V钢制大力钳热锻模的淬火不回火处理。

3Cr2W8V钢模具通常在500~650℃的回火脆性区间回火,因而回火越充分,韧性越低,在服役初期往往出现脆性开裂。

实验证明,3Cr2W8V钢淬火态的断裂韧度比回火态的高一倍;淬火态或低于400℃回火后的冲击韧度高于500~650℃回火的冲击韧度。因此,未经回火的模具或较低温度回火的模具反而不易出现早期脆性断裂。例如,用ϕ160mm的3Cr2W8V钢改锻成的尺寸规格为110mm×110mm×160mm的大力钳热锻模具,经球化退火和按1150℃加热,吹风冷却,580℃回火三次的常规工艺处理后,硬度为45~47HRC,在摩擦压力机上用于压制ϕ20mm的45钢钳口时,易出现早期脆性断裂。改用1150℃加热,吹风冷却,不回火的工艺处理后,模具硬度为44~45HRC,平均使用寿命可达1万次以上,最终以磨损报废。

应当注意,未经回火的3Cr2W8V钢的抗磨损性和耐热疲劳性远低于回过火的。所以,对磨损性能和耐热疲劳性要求高的热锻模,必须进行回火。

典型举例2:4Cr5MoSiV1钢制汽车凸轮轴锻模的热处理。

某载重汽车发动机凸轮轴锻模,尺寸规格为950mm×200mm×160mm,模具型槽的尺寸公差和表面粗糙度等有较高要求,热处理后的硬度为37~41HRC。该锻模在40kN机械锻压机上使用,锻件材料为45钢,锻造温度为1220~1240℃。

凸轮轴锻模的加工工艺路线为:毛坯→机械加工→热处理→仿形铣削加工→加工型槽→修模→检验。

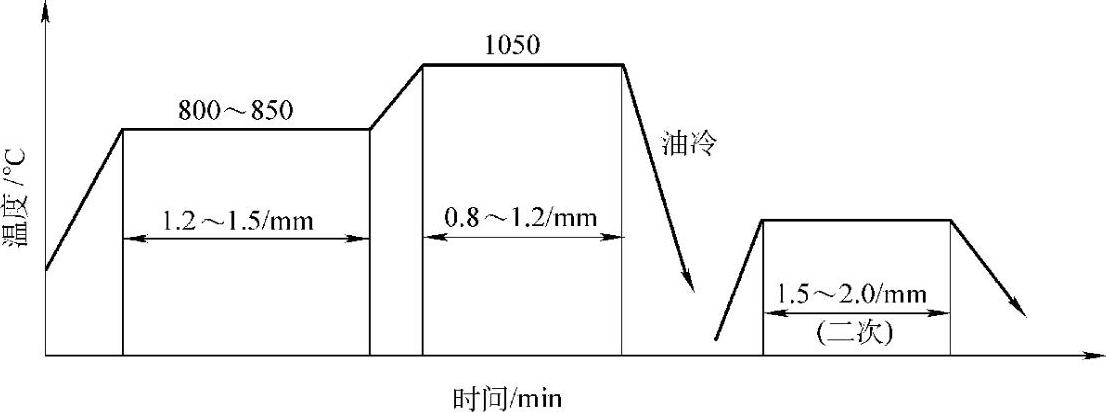

用5CrNiMo钢制的凸轮轴锻模的平均使用寿命一般为8000件左右,其主要失效形式是磨损。改用4Cr5MoSiV1钢制造后,锻模的平均寿命提高到1.1万件,磨损的热疲劳情况比5CrNiMo钢模具有显著改善。锻模的热处理工艺如图3-5所示。模块在大型高温箱式电阻炉中加热,在油中淬火,冷至150~200℃时出油。4Cr5MoSiV1钢制模具在型槽较深时,使用中应特别注意锻前预热,以防止模具早期脆断。(https://www.xing528.com)

图3-5 4Cr5MoSiV1钢制凸轮轴锻模的热处理工艺

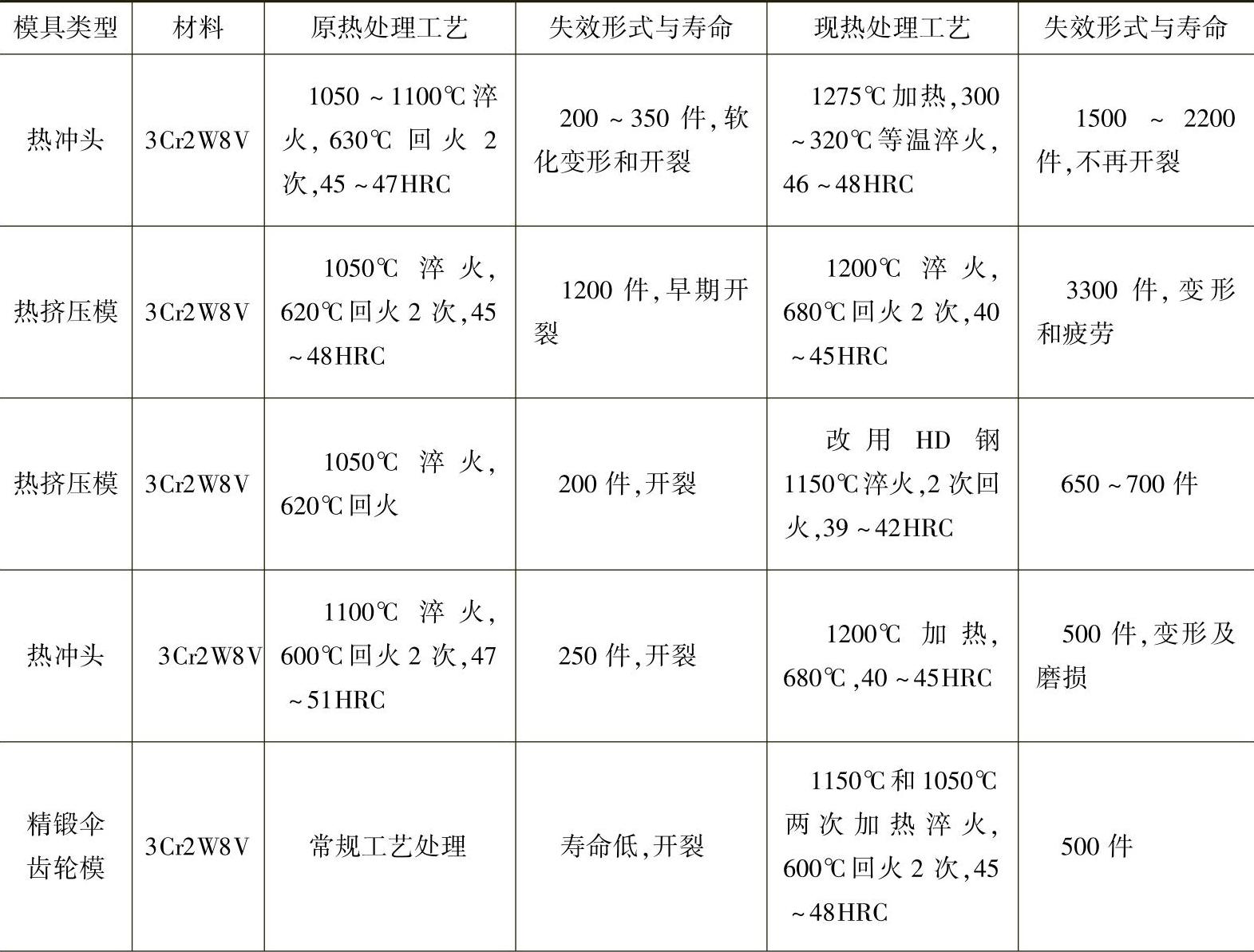

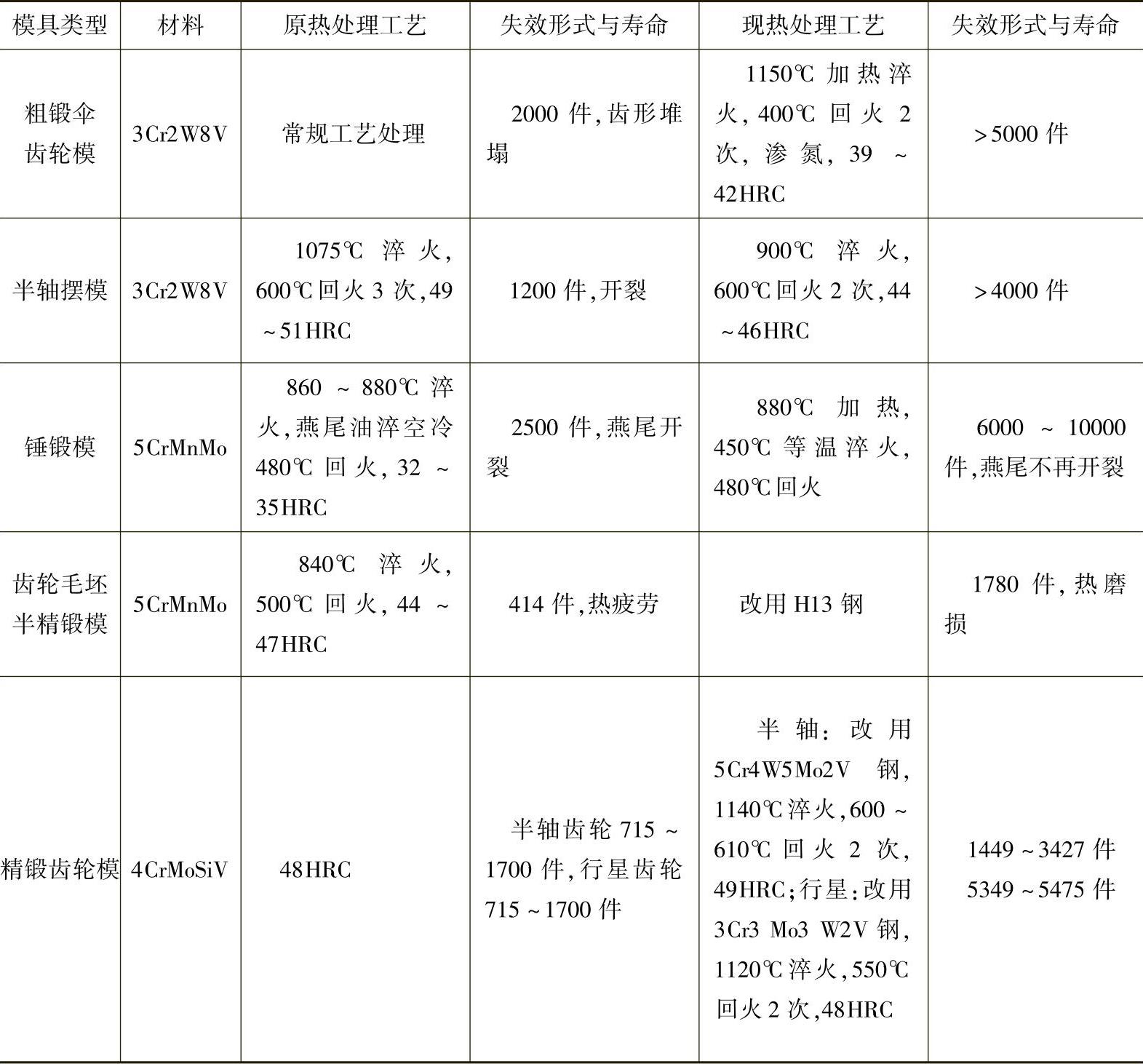

综合实例:表3-31给出了热作模具选材、强化处理与使用寿命的实例,以供参考。

表3-31 热作模具的选材、强化处理与使用寿命的关系

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。