热冲裁模主要有热切边模和热冲孔模等。

1.热冲裁模的工作条件、失效形式和性能要求

(1)工作条件 在热作模具中,热冲裁模的工作温度较低,因此,对材料的性能要求也相对放宽。除了应具有高的耐磨性、良好的强韧性以及加工工艺性能外,几乎所有的热作模具钢均能满足热冲裁模的工作条件要求。所以在选材时,可着重考虑材料的经济性和生产管理的方便。

(2)失效形式 热冲裁凹模的主要失效形式是磨损和崩刃。

(3)性能要求 热冲裁模在进行剪切时,刃口与锻件飞边摩擦,而且承受一定的冲击载荷。冲裁模的刃口还会被锻件和飞边加热。凸模的主要失效形式是断裂和磨损。为此,凹模的硬度值较高,以保证耐磨性;凸模并不要较高的耐磨性,硬度不必过高。在生产中,8Cr3钢制凹模的硬度为43~45HRC。如被冲材料为耐热钢或高温合金,其硬度还应增高,但不宜超过50HRC。凸模的硬度在35~45HRC之间。

2.热冲裁模用钢

推荐使用的钢种有5CrNiMo、4Cr5MoSiV、4Cr5MoSiV1和8Cr3等钢。其中8Cr3钢是使用较多的钢种。

(1)8Cr3钢热冲裁模

1)8Cr3钢的化学成分:ω(C)=0.75%~0.85%,ω(Si)≤0.4%,ω(Mn)≤0.4%,ω(Cr)=3.2%~3.8%。

2)8Cr3钢的性能:8Cr3钢锻后必须进行退火,退火工艺一般为790~810℃,保温时间2~3h,出炉空冷至700~720℃等温3~4h,炉冷至600℃出炉空冷。退火后硬度一般不超过241HBW。

8Cr3钢制热冲裁模的淬火温度为820~840℃,淬火冷却在油中进行。为避免开裂和变形,在入油前可在空气中预冷至780℃。在油中冷却到150~200℃时出油,并立即进行回火。

按照模具的工作硬度来确定其回火温度。8Cr3钢经480~520℃回火后,其硬度为41~45HRC。8Cr3钢的回火温度不应低于460℃,低于此温度回火韧性太低。

为了提高热冲裁模的使用寿命,有时采用堆焊或等离子喷焊等工艺在模具的刃口部位熔覆一层耐高温磨损的钴基合金,从而大幅度提高模具刃口部分的耐磨性,显著提高了热冲裁模的使用寿命。

(2)6Cr3VSi钢剪切模 棒料剪切模在剪切过程中要承受较大的冲击力并产生磨损,因此模具应具有较高的硬度、一定的韧性和耐磨性,硬度要求为40~45HRC。

采用8Cr3钢制造模具,在使用中易崩刃和断裂,刃磨一次平均使用寿命为1000件,总寿命为3万件。而选用6Cr3VSi钢制作剪切模后,总寿命提高到8万件。

6Cr3VSi钢的热处理工艺:(https://www.xing528.com)

1)等温退火。加热温度820~840℃,保温时间2~3h,等温温度680~700℃,保温时间3~4h,炉冷至500℃以下出炉空冷。

2)淬火及回火。淬火预热温度600~620℃,保温时间1~2h,加热温度950~970℃,奥氏体化后油冷至150~200℃出油,立即进行回火。淬火后硬度为60~62HRC。

3)回火温度410~430℃,回火2次,每次2h,回火后硬度48~52HRC。

典型举例:6Cr3VSi钢剪切模镶块,刃磨平均寿命达6000件左右,总寿命8万件,比8Cr3钢剪切模提高1.5~2倍,主要失效形式为磨损,很少产生断裂及堆塌现象。

3.热冲裁模材料的选用

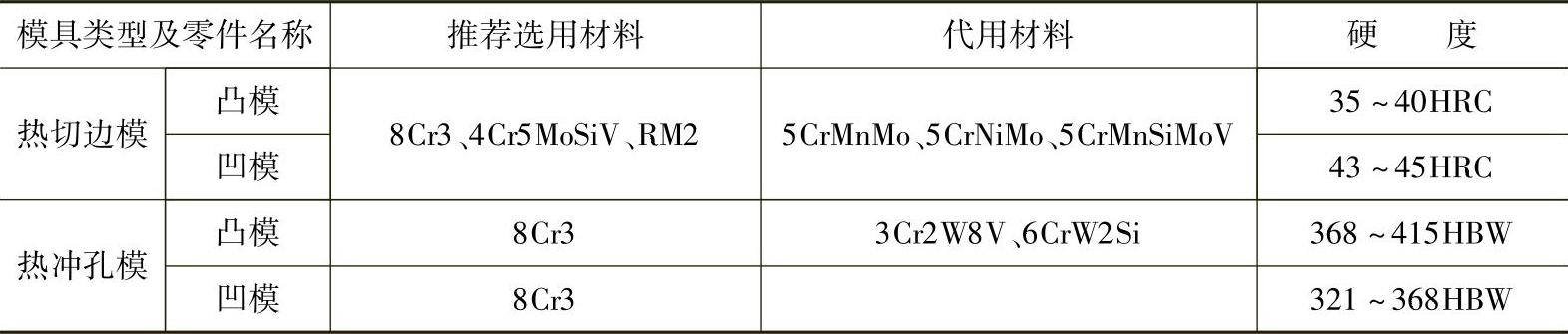

(1)常用热切边模和热冲孔模的材料选择及硬度要求见表3-28。

表3-28 热冲裁模材料的选择及硬度要求

(2)新型热作模具钢的选择 为弥补传统热作模具钢的不足,我国在20世纪80年代引进了国外通用的铬系热作模具钢H13,模具使用寿命有了大幅度提高。同时为了适应压力加工新工艺、新设备对模具钢在强韧性和热稳定性方面更高的要求,我国又研制了适应不同模具需要的新型热作模具钢,如HD、HM1、GR、RM2、012Al、CG-2、GR、HM3、TM、Y4、Y10、ER8等钢,在应用中取得了较好的使用效果,模具使用寿命大大提高。

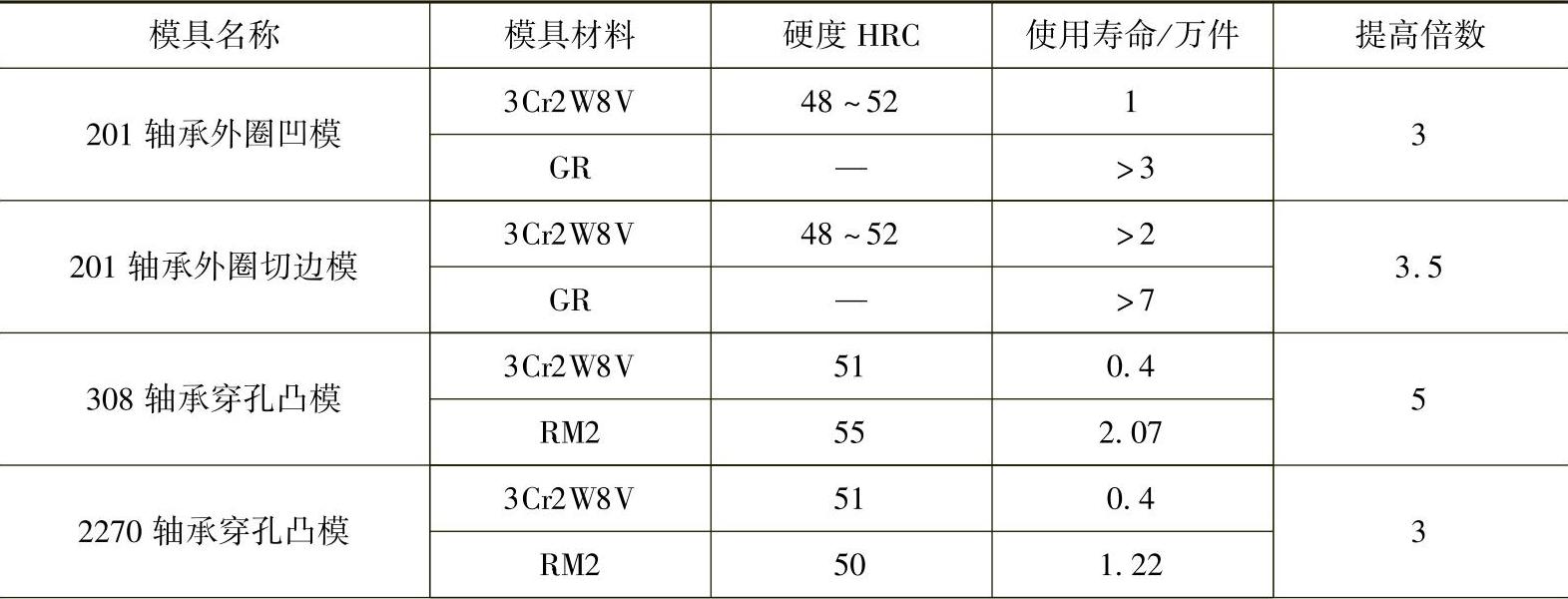

表3-29列举了部分新型热作模具钢与传统热强型热作模具钢3Cr2W8V应用情况对比,显示了新型热作模具钢的优越性能。

表3-29 几种新型热作模具钢与3Cr2W8V钢应用情况对比

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。