热锻模是在高温下通过冲击力或压力使炽热的金属坯料成形的模具。包括锤锻模、压力机锻模、热镦模、精锻模和高速锻模等。

1.锤锻模的工作条件、失效形式和性能要求

(1)工作条件 在高温下通过冲击施压,强制金属成形。模具在工作过程中经受巨大的冲击负荷,同时经受压应力、拉应力和附加弯曲应力,被锻金属在模具型腔内流动又产生强烈的摩擦力,型腔表面经常与高温金属(钢铁材料为1100~1150℃,非铁金属温度稍低)接触,被加热至300~400℃,局部高达500~600℃。此外用于经常受到反复加热和冷却,极易产生热疲劳损伤。

(2)失效形式 型腔尺寸被磨损和产生纵向、横向裂纹,以及网状裂纹,即所谓热疲劳裂纹。

(3)性能要求 在工作温度下保持高的强度、良好的冲击韧度、高的热疲劳抗力、良好的抗氧化性、抗热冲刷能力、良好的导热性。

2.锤锻模用钢

(1)常用钢种及化学成分锤锻模用钢主要有5CrNiMo、5CrMnMo、4CrMnSiMoV等,此外,还有国内近年来研制的新钢种,如4SiMnMoV、5Cr2NiMoVSi、45Cr2NiMoVSi等。其中45Cr2NiMoVSi是应用比较成熟的高强韧性大截面锤锻模具钢。表3-7是几种典型锤锻模用钢的化学成分。

表3-7 锤锻模用钢的化学成分

(2)典型钢种的性能特点5CrNiMo钢以具有良好的综合力学性能和良好的淬透性而著称。淬火后,经500~600℃回火,硬度达到40~48HRC,抗拉强度达1200~1400MPa,冲击韧度为40~70J/cm2,而且第二类回火脆性不敏感。该钢的不足之处是工作温度稍低,锻坯中易产生白点。5CrNiMo钢适合于制造形状复杂、冲击负荷大,要求高强度和较高韧性的大、中型锤锻模。

5CrMnMo钢的性能同5CrNiMo钢,它们的硬度和强度接近,但在相同硬度下5CrMnMo钢的冲击韧度低于5CrNiMo钢。5CrMnMo钢的淬透性,耐热疲劳性能也稍差,并且热处理时过热倾向较大。因此,5CrMnMo钢适合于制造受力较轻的中、小型锤锻模。

4CrMnSiMoV钢的强度、热稳定性、淬透性均高于5CrNiMo钢,冲击韧度与5CrNiMo钢接近,可用于制造中、大型或特大型锤锻模。

45Cr2NiMoVSi钢是新型热作模具钢,含碳量稍低于5CrNiMo钢,提高了Cr和Mo的含量,并加入了适量的V、Si,回火时析出M2C、MC型碳化物,使钢具有二次硬化效应。该钢与5CrNiMo钢相比,有以下优点:

1)淬透性明显提高。

2)热稳定性比5CrNiMo钢高150℃。

3)具有高的强韧性。

4)抗热疲劳和热磨损性能较高,具有优良的使用性能。

从加工方面看,锻造和热处理的加热温度范围宽,工艺温度易于掌握,开裂倾向小,冷加工时较5CrNiMo钢切削性略差。该钢适用于制造高强韧性大截面锤锻模,其模具使用寿命较目前应用的国内外锤锻模钢种均有明显提高。

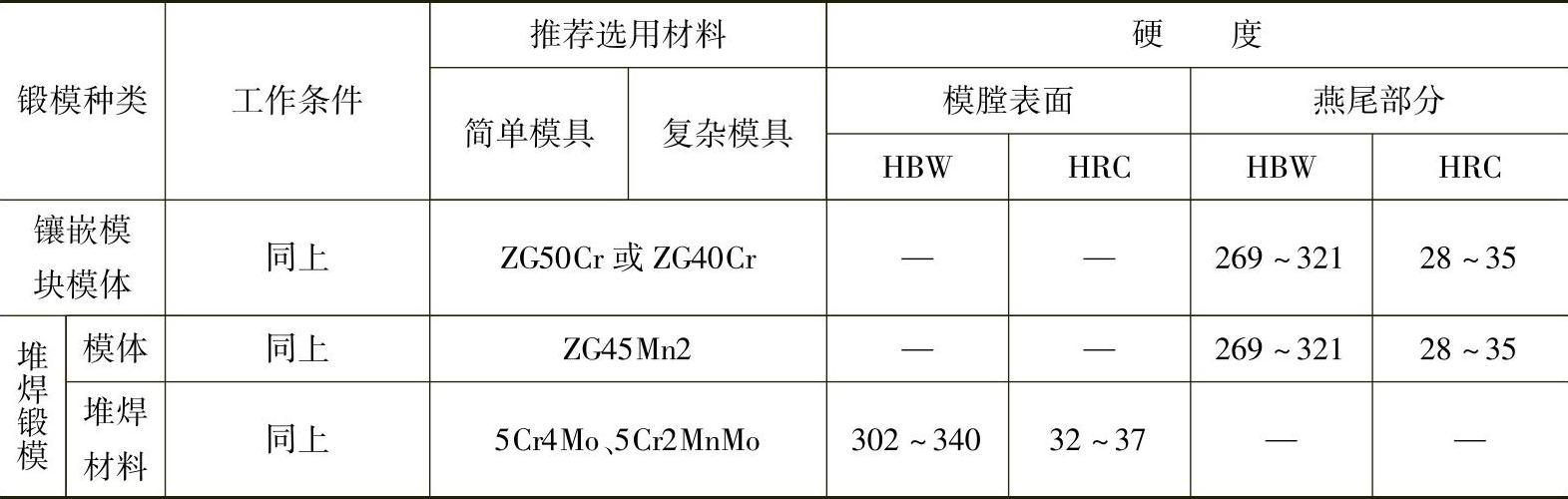

(3)锤锻模材料的选用 在选用锤锻模材料和确定其工作硬度时,主要根据锻模种类、锻模大小、锻模形状复杂程度、生产批量要求以及受力和受热等情况来决定。表3-8列举了锤锻模材料的选用,以供参考。

表3-8 锤锻模材料选择及硬度要求

(续)

①用于模膛浅而形状简单的锻模。

②用于模膛深而形状简单的锻模。

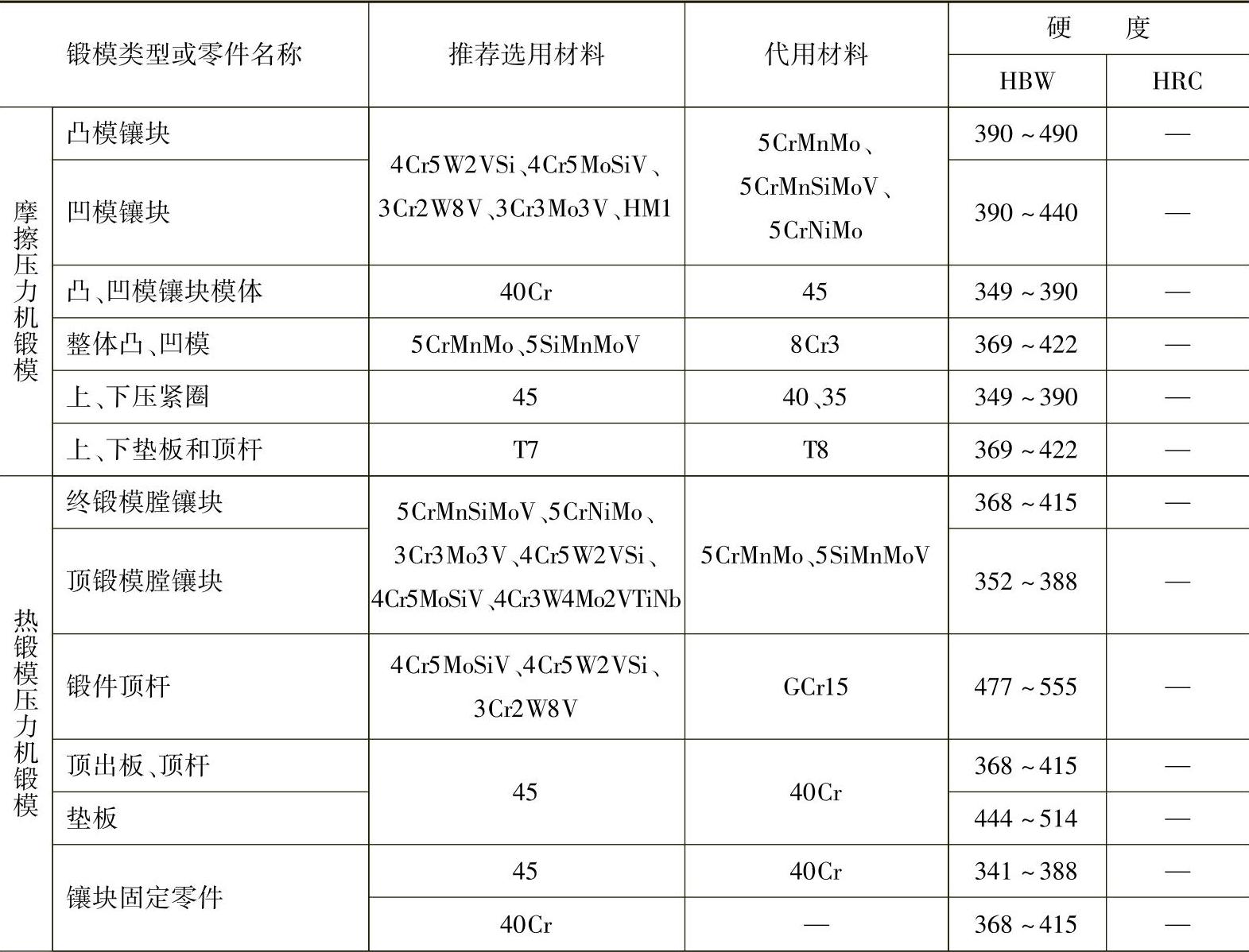

3.其他热锻模用钢

其他热锻模主要指热镦模、精锻模和高速锻模。这类模具的工作条件比一般锤锻模更恶劣,而与热挤压模相接近。工作时,受热温度更高,受热时间更长,工作负荷更大。所以这类模具用钢与热挤压模具钢相同。表3-9是其他类型热锻模材料选用举例。

表3-9 其他类型热锻模材料选择及硬度要求

(续)

4.锤锻模的热处理

锤锻模的制造工艺路线一般为:下料→锻造→退火→机械粗加工→探伤→成形加工→淬回火→钳修→抛光。

对于形状复杂,机械加工余量很大的模块,在粗加工以后应进行中间去应力退火,以消除机械加工应力。

以下重点介绍5CrMnMo、5CrNiMo锤锻模各热处理工序的工艺方法。

(1)锻造与退火 生产上使用的5CrMnMo、5CrNiMo钢虽然是经过轧制和退火的钢材,但因锻模的尺寸较大,且大型轧材又具有各向异性,为了使其性能尽可能的均匀并获得所需要的形状,必须进行锻造。对于制造承受高负荷或大型模具的坯料,要经过各向锻造的过程,并进行镦粗和拔长,其交替进行的次数应不少于2~3次。(https://www.xing528.com)

锻造加热温度1100~1150℃,始锻温度1050~1100℃,终锻温度800~850℃,锻后应缓冷至150~200℃后再空冷,以防止产生白点。为减轻脱碳现象,加热温度不宜过高,加热时间不宜过长。锻坯可进行不完全退火或高温回火。

5CrNiMo钢的退火工艺:加热温度为780~800℃,保温时间为4~6h,冷却方法为炉冷(冷却速度50℃/h)至500℃后空冷。

锻后模块内存在较大的内应力和组织不均匀性,必须进行退火,其退火工艺见表3-10。退火后的组织由珠光体和铁素体组成,硬度为197~241HBW。

表3-10 主要锤锻模具钢的退火工艺

(2)淬火与回火 为了保证锤锻模获得足够的强度和韧性,最终热处理为淬火加中温或高温回火。淬火加热可在盐浴炉、箱式炉以及可控气氛或真空炉中进行。但用箱式炉加热时,为了防止模具表面氧化和脱碳,应将模面向下放入装有保护剂(铸铁屑和木炭等)的铁盘中,然后用黄泥或耐火泥密封,燕尾部分也采用保护剂及黄泥密封加盖予以保护。在大型或形状复杂的锻模淬火加热时一般须先进行一次预热,预热温度为550~600℃。

5CrMnMo钢淬火温度一般为880~930℃,5CrNiMo钢的常规淬火温度为830~860℃,4CrMnSiMoV钢为880~930℃,45Cr2NiMoVSi钢为950~980℃。箱式电阻炉加热系数为2~3min/mm,盐浴炉加热系数为1min/mm。按上述温度淬火,可确保钢中奥氏体晶粒不易长大,晶粒度一般在8~10级左右,并保证有较高的冲击韧度。

5CrMnMo和5CrNiMo钢具有很高的淬透性,淬火可以采用多种冷却方式,如油淬、分级淬火或等温淬火,但最常用的是油淬。为了减少淬火变形,生产中常在出炉后先在空气中预冷至750~780℃再淬火。淬火时,必须防止应力过大而开裂,为此应尽量使油循环(油温为40~70℃),特别是要控制锻模的出油温度应在150~200℃左右,此时表面油渍只冒青烟而不着火,出油温度也可根据在油中停留时间来控制,一般小型锻模为15~20min,中型锻模为25~45min,大型锻模为45~70min。可将工件预冷后淬入160~180℃硝盐,停留适当时间(按0.3~0.5min/mm计算)后取出立即回火。

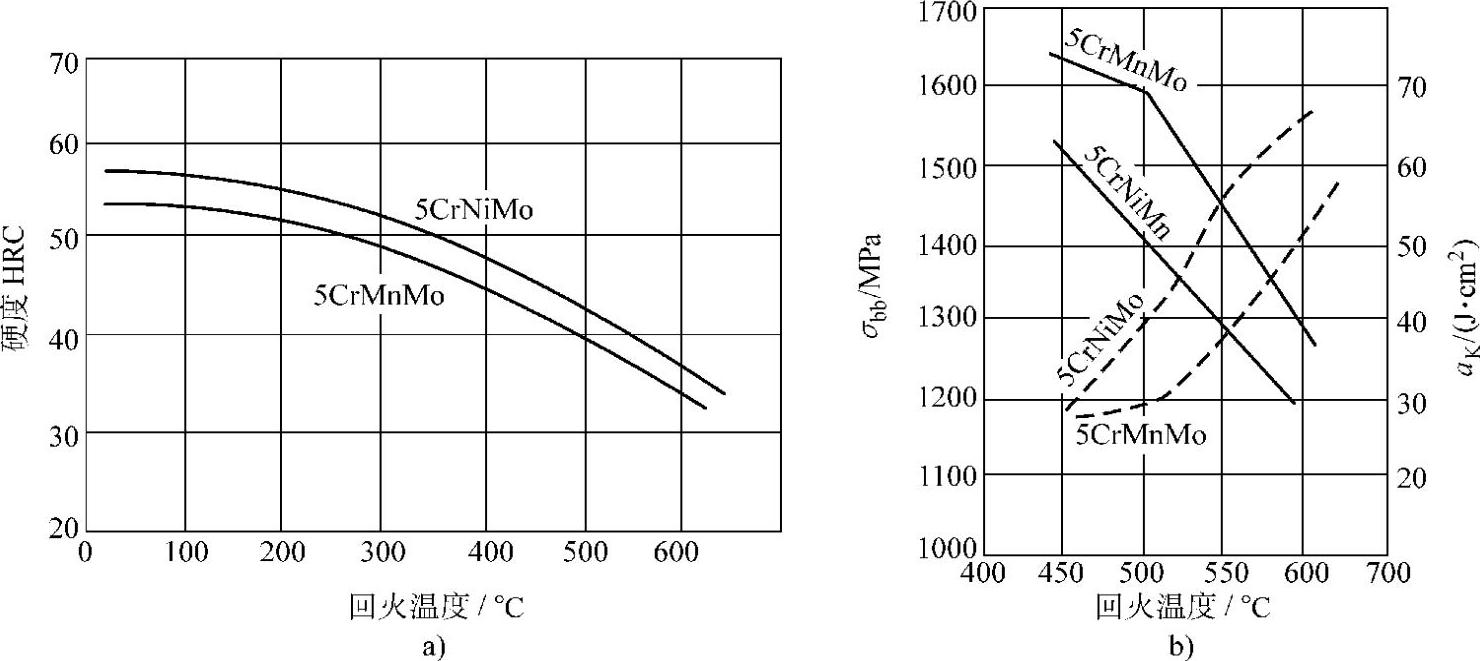

锤锻模的回火包括模膛和燕尾两部分的回火,由于燕尾直接与锤头接触,它的硬度应高于锤头,此外,燕尾的根部易引起应力集中,因而硬度也不需很高,通常,燕尾的硬度应低于模膛的硬度。图3-1所示为5CrNiMo钢和5CrMnMo钢的力学性能与回火温度的关系,可根据锻模的具体性能选取相应的回火温度。

图3-15 CrNiMo钢和5CrMnMo钢的力学性能与回火温度的关系

a)硬度与回火温度的关系 b)抗弯强度、冲击韧度与回火温度的关系

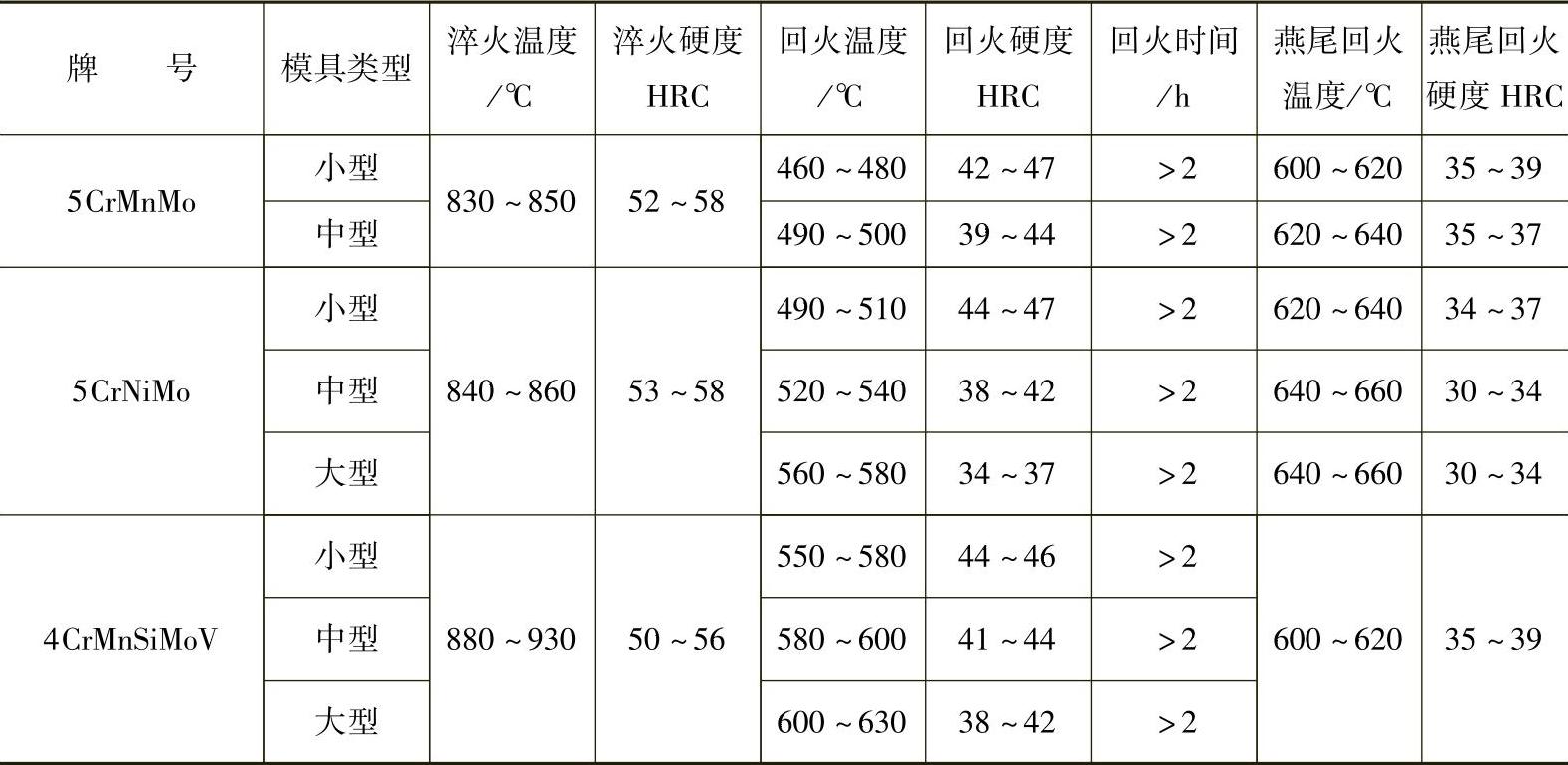

一般锤锻模的回火温度不宜太低或太高。如果回火温度太低,回火后硬度高,则模具的韧性不足,在工作中模膛易出现裂纹;但回火温度也不宜太高,如果太高,硬度、强度和耐磨性降低,从而使模面易被压坏或加速磨损。热处理时对不同尺寸的锤锻模有不同的回火工艺,采用的回火温度见表3-11。为了防止第二类回火脆性,回火后采用油冷,在100℃出油,并且为了消除油冷所造成的内应力,可在160~180℃再补充一次低温回火。

表3-11 锤锻模的回火工艺

燕尾可采用单独加热回火和自行回火的方法。单独加热回火是在保证模膛达到硬度要求后,再用专用电炉或盐浴炉来对燕尾部分单独进行回火加热。自行回火方法是将淬火加热后的锻模整体淬入油中一段时间后把燕尾提出油面停留一段时间,依靠其本身的热量使温度回升,如此反复操作3~5次即可。

5.热锻模的最终热处理

最终热处理应根据模具和被锻零件的形状、结构、材质以及模具所要求的硬度、韧性等,选择下述常规淬火、等温淬火和高温淬火三种热处理工艺方法,再采用相同的回火工艺,获得不同的强塑性配合,以提高模具的使用寿命。

(1)常规淬火工艺 淬火与回火:

1)小型锻模:由于小型模锻件冷却比较快,强度较高,故锻模需具有较高的耐磨性,硬度应在40~44HRC范围内。

2)中型锻模:中型锻模加工较大的锻件,允许有较低的硬度36~41HRC。

3)大型锻模:大型锻模由于锻模尺寸很大,淬火时的应力和变形比较大,需要有较高的韧性,硬度以在35~38HRC范围内为宜。

锤锻模用钢的淬火温度和回火温度见表3-12、表3-13。

表3-12 锤锻模用钢的淬火温度

表3-13 锤锻模用钢的回火温度

为减少内应力与变形,锻模自炉内取出后,在空气中预冷至800℃,然后油淬,淬火冷至200℃左右,并及时回火。回火可保留较多的残留奥氏体,避免淬火开裂,但由于热锻模蓄热能量很大,当表面温度冷到200℃左右出油时,心部温度仍很高,这样心部大量的残留奥氏体在回火时会转变成珠光体或粗大的上贝氏体组织。上贝氏体组织是在铁素体片层间分布有断续分布的碳化物组织,裂纹扩展阻力小,这种组织难以最大限度地发挥材料强韧性的潜力,模具使用寿命较低,使用过程中常出现早期断裂。

(2)等温淬火工艺 热锻模经锻造、退火、粗加工和精加工后,再进行等温淬火和回火,使基体组织获得针状马氏体和下贝氏体复相组织,可充分发挥下贝氏体的优势。下贝氏体组织是在过饱和铁素体中分布着弥散细小的碳化物,裂纹扩展阻力较大和板条状(位错型)马氏体相近似,在塑性良好的情况下具有较高强度,这样在硬度基本相同的情况下,冲击韧度会显著提高,而模具的耐磨性不足,但可采用工作型腔磨损强烈的部分进行轮廓感应淬火方法,以提高模具的使用寿命。

(3)高温淬火工艺 通过对上述常规热处理工艺进行调整,在其他工艺参数不变的条件下,将淬火温度提高至900℃,可使模具使用寿命提高2.5倍。提高淬火温度后虽然使奥氏体晶粒显著粗大化,但断裂韧度却提高了70%~125%,这主要是因为过热淬火改善了模具的断裂韧度。

1)增加了残留奥氏体量,而且残留奥氏体的薄片包围在马氏体片周围。裂纹在通过马氏体而交接到残留奥氏体时便停止下来,因此,薄层状奥氏体具有阻碍裂纹扩展的作用。

2)5CrNiMo、5CrMnMo钢在普通加热时产生大量孪晶型马氏体(片状马氏体),而过热淬火时可产生较多的板条状(位错型)马氏体。板条状马氏体具有较高的强度和韧性,裂纹扩展阻力较大使韧性提高,故过热淬火多用于要求强韧化的热处理,以提高模具使用寿命。

3)碳化物及夹杂物能溶入奥氏体,减少了形成微孔的核心。

热锻模的使用寿命与模具结构、模具材料和工艺方法等有着密切的联系,因此在模具制作过程中,应根据模具使用条件、所要求的力学性能来进行合理的选材,并从工艺上进行控制,特别是热处理的工艺控制尤为重要。只有采取合理的热处理方法才能够满足热锻模的高耐磨性,在工作温度下保持高的强度及良好的冲击韧度和抗热烧蚀性(包括高的热疲劳抗力、抗氧化性和热强性)及抗热冲刷能力等要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。