高碳高合金钢导热性差、塑性低、变形抗力大、锻造温度范围窄(约200℃),所以,在锻造加热和冷却过程中产生内应力的倾向性较大,难于变形,易于过热及断裂。因此,必须遵循以下工艺操作要点:

1)锻造加热和冷却要缓慢而均匀地进行。对于尺寸较大的坯料需进行预热后再进行加热。加热时要经常进行翻动,使温度均匀,减少内应力,锻后在干砂内缓慢冷却。

2)严格控制锻造温度范围,低于终锻温度时必须立即返炉,温度回升后再锻时应减轻锤击,并力争一火锻成,终锻温度≤1000℃,以免锻后晶粒粗大化。

3)锻造时,所用工具的圆角半径应大一些,表面要光滑并进行预热,锤头和锤砧应预热至200~300℃。

4)锤击操作应掌握“二轻一重”和两均匀(即各部位温度均匀、锻造变形均匀)的操作要领,以减少内应力。为此,锻件应经常翻动和送进,压下量要适中,不要在同一部位重复过量变形。

5)锻件要尽量避免冲孔和扩孔,在必须要冲孔时,冲头锥度不要过大。孔不能一次冲透需经中间加热后从反面将孔冲通。(https://www.xing528.com)

控制高碳高合金钢的锻造质量,还要注意锻造方向的选择。一般来说,对于较小锻件或心部质量要求不高的模具锻件,如冲头、滚丝模、圆剪刀等可采用轴向反复镦拔;对于工作部位在心部的某些模具锻件,如冷镦凹模,可以采用径向反复镦拔;对于内、外部质量要求很高的锻件,如冷冲模、拉深模可采用十字镦拔和三向镦拔。镦拔的次数取决于碳化物不均匀的级别和对碳化物不均匀级别的要求,一般每镦拔三次可提高1~2级。反复镦拔时的总锻造比是各次锻造比之和,总锻造比一般选取8~10,在反复镦拔时,每次锻造比应为2左右,不宜太大。

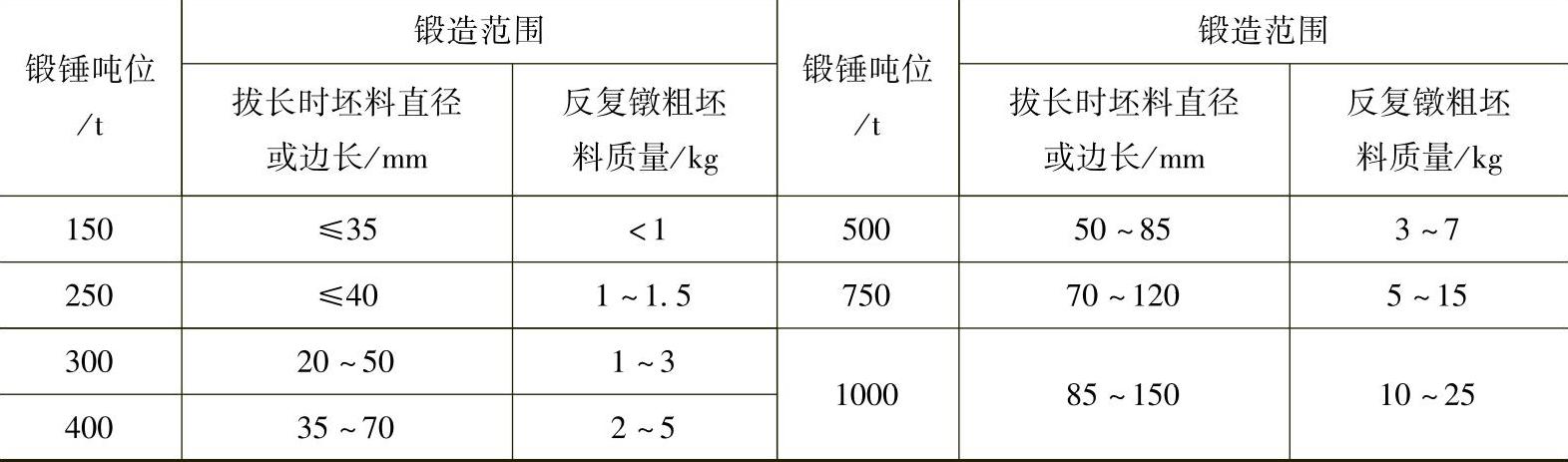

为了使锻造深透,锻锤吨位应选用得当。吨位过小,变形只在表面进行,锻坯心部质量得不到改善;吨位过大,打击过重,容易锻裂。锻造高合金钢时,锻锤吨位的选择可参考表2-62。锻造低合金工具钢或碳素工具钢时,锻件的尺寸或质量可加大一倍。

表2-62 锻造高合金钢锻锤吨位的选择

锻打过程中始锻、终锻要轻击、中间进行重击,击打过程中注意各部分变形要均匀,要保持各部分的温度的均匀;注意多向镦拔;注意保证足够的锻造比,总的锻造比一般为8~18,单次锻造比一般为2~3,若采用5~10效果更佳。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。