在冷作模具中,使用了各种金属材料和非金属材料,主要有碳钢、合金钢、铸铁、铸钢、硬质合金、低熔点合金、锌基合金、铝青铜、合成树脂、聚氨脂橡胶等。

冷作模具用工作零件要求具有高硬度、高强度、高耐磨性、适当的韧性、高淬透性和热处理不变形(或少变形)及淬火时不易开裂等性能。

合理选取模具材料及实施正确的热处理工艺是保证模具寿命的关键。对不同用途的模具,应根据其工作状态、受力条件及被加工材料的性能、生产批量及生产率等因素综合考虑,并对上述要求的各项性能有所侧重,然后合理选择相应钢种及热处理工艺。

1.生产批量

当冲压件的生产批量很大时,工作零件凸模和凹模的材料应选取冶金质量高、耐磨性好的模具钢。对于模具的其他工艺结构部分和辅助结构部分的零件材料,也要相应地提高质量要求。在批量不大时,应适当放宽对材料性能的要求,以降低成本。

2.被冲压材料的性能、模具零件的使用条件

1)当被冲压加工的材料较硬或变形抗力较大时,冲模的凸、凹模应选取耐磨性好、强度高的材料。

2)在拉深不锈钢零件时,可采用铝青铜凹模,因为它具有较好的抗粘着性。而导柱导套则要求具有耐磨性和较好的韧性,故多采用低碳钢表面渗碳淬火。

3)碳素工具钢的淬透性较差,在冲模零件截面尺寸较大时,淬火后其中心硬度仍然较低,但是,在行程次数很大的冲床上工作时,耐冲击性好成为其优点。对于固定板、卸料板类零件,不但要有足够的强度,而且要求在工作过程中变形小。(https://www.xing528.com)

4)可以采用冷处理和深冷处理、真空处理和表面强化的方法提高模具零件的硬度和表面质量。

5)对于凸、凹模工作条件较差的冷挤压模,应选取具有足够硬度、强度、韧性、耐磨性等综合力学性能较好的模具材料,同时应具有一定的热硬性和热疲劳强度等。

3.材料性能和模具的生产使用情况

应考虑材料的冷热加工性能和现有生产条件。降低生产成本,注意采用微变形模具钢,以减少机加工费用。对特殊要求的模具,应采用具有专门性能的模具钢。

选择模具材料要根据模具零件的使用条件来决定,做到在满足主要条件的前提下,选用价格低廉的材料以降低成本。

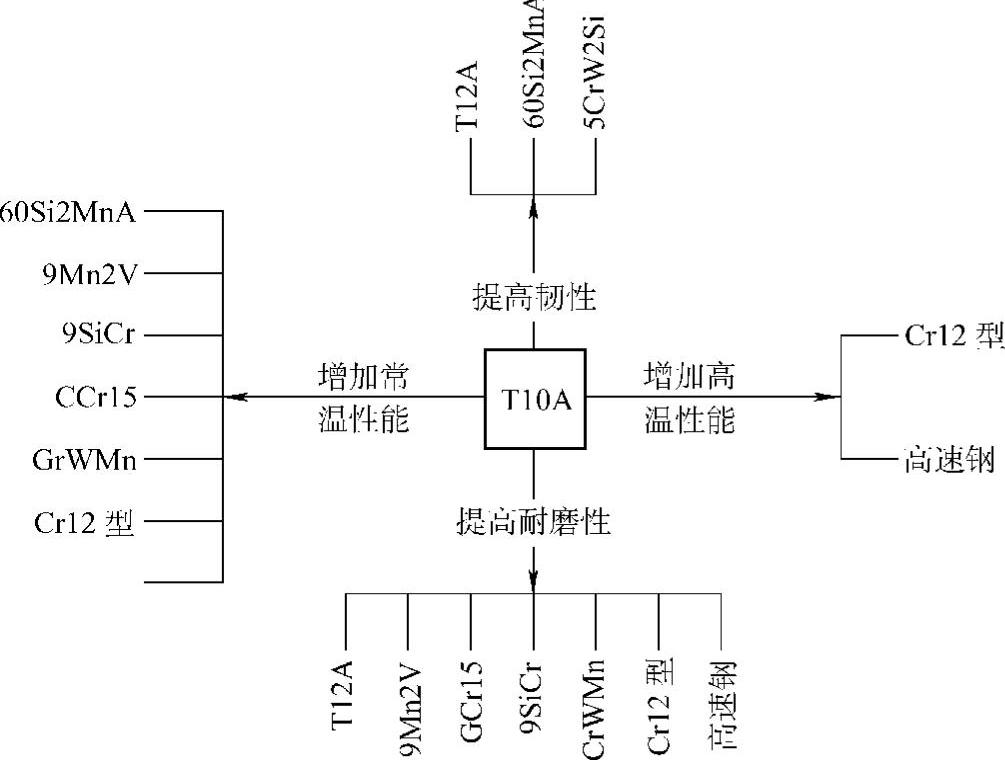

图2-34表示以T10A钢为基准,按性能要求选用常用冷作模具钢的大致方向。

图2-34 按性能要求选用冷作模具钢的方向

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。