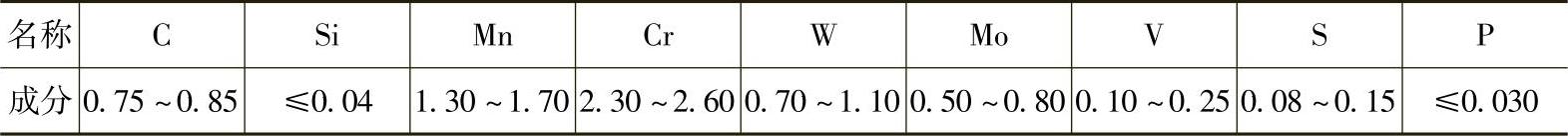

随着低合金钢、不锈钢和轴承钢冷挤压技术的发展,冷作模具钢不但要有高硬度、高耐磨性,而且还要具有高韧性。而上述各类模具钢难以满足这些要求。铬钨硅系钢的耐磨性不够,而高铬、中铬钢、高速钢中碳化物数量较多,韧性不足。为了满足冷挤压工艺发展的需求,目前已研制出多种高强韧性模具钢,如降碳型高速钢、基体钢、低合金高强度钢、马氏体时效钢等,表2-23所示为该类典型钢种的成分。

1.6W6钢

6W6钢是一种降碳型高速钢,相对于传统的W6Mo5Cr4V2钢,碳的质量分数降低了0.21%左右,钒的质量分数降低了1.05%~1.11%。由于碳、钒含量的降低,碳化物总量减少,碳化物不均匀性得到改善,不均匀度为1~2级。淬火硬化状态的抗弯强度和塑性提高了30%~50%。冲击韧度提高了50%~100%,但淬火硬度减少了2~3HRC。

表2-23 高强韧性冷作模具钢的成分

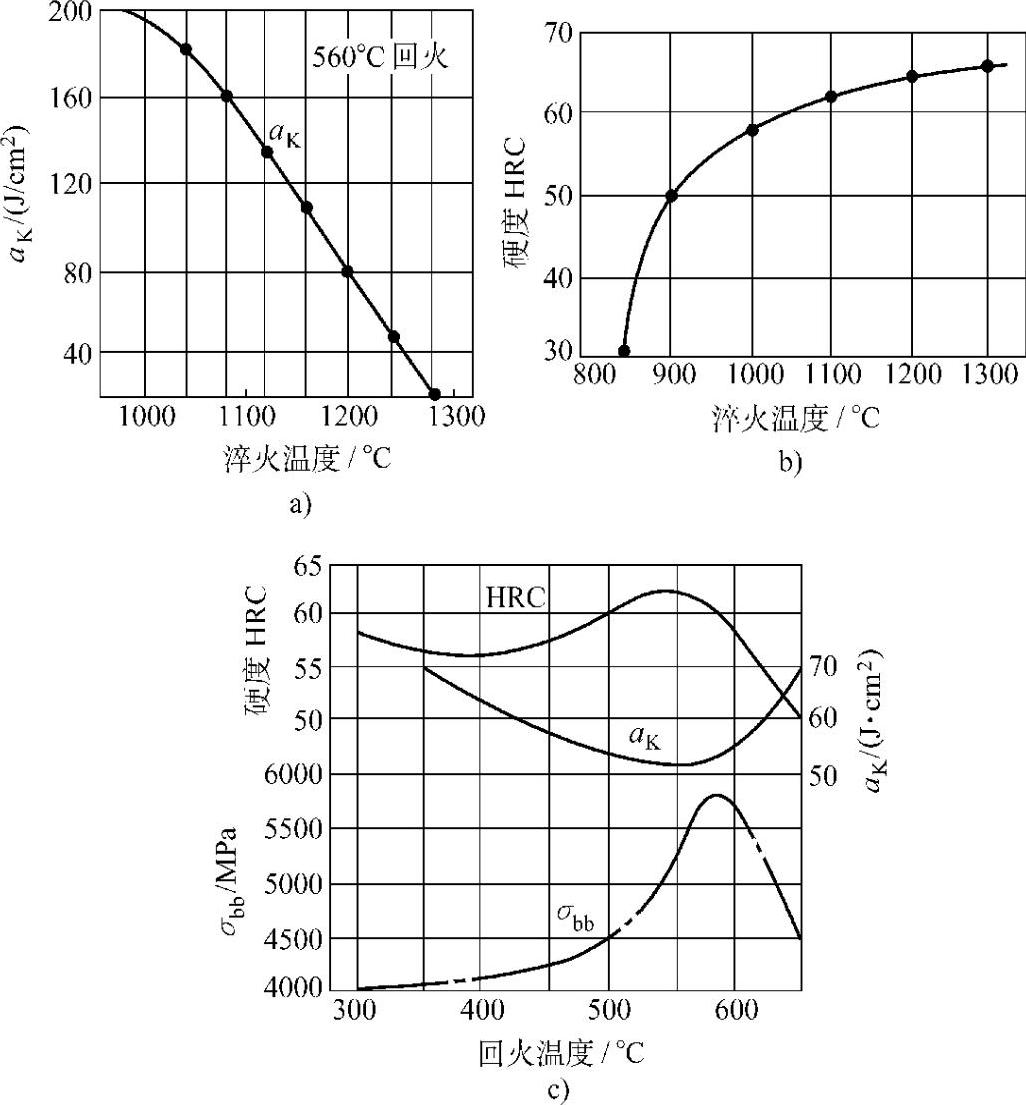

图2-25所示为淬、回火温度对6W6钢力学性能的影响情况。由图可见,该钢仍保持较强的二次硬化能力和良好的热稳定性。二次硬化状态下的冲击韧度随淬火温度降低而明显上升,但硬度下降。回火时的强度峰值出现在560~580℃之间,硬度峰值和冲击韧度谷值位于540~560℃之间。因此,为了获得良好的韧性和较高的耐磨性,通常采用较低温度淬火,较高温度回火,淬回火工艺为:1180~1200℃淬火,560~580℃回火三次,每次1.5h。经此工艺处理后硬度为60~63HRC,冲击韧度αK为50~60J/cm2。

6W6钢因含钼量较高,锻造温度范围稍窄,锻造工艺为:加热温度1100~1140℃,始锻温度1050~1100℃,终锻温度800~900℃。锻造变形抗力也较大,需进行深透锻造,并要控制流线方向。该钢退火易软化,退火硬度小于229HBW,可加工性较好。

6W6钢的缺陷主要是含碳量低、耐磨性稍差,易产生脱碳现象。

6W6钢可取代高速钢或高碳高铬钢,制作黑色金属冷挤压冲头或冷镦冲头,寿命可提高2~10倍。用于大规格的圆钢下料剪刃,可提高寿命数十倍。

图2-25 淬、回火温度对6W6钢力学性能的影响

a)淬火温度对冲击韧度的影响 b)淬火温度对硬度的影响 c)回火温度对硬度、抗弯强度及韧性的影响

2.基体钢

基体钢就是具有高速钢正常淬火后基体成分的钢,碳的质量分数一般在0.5%左右,合金元素的质量分数在10%~12%。这类钢过剩碳化物少,细小均匀,工艺性好,强韧性明显改善,可广泛用于高负荷、高速、耐冲击状况下的冷、热作模具。

(1)65Nb钢 相对于W6Mo5Cr4V2钢淬火基体成分,65Nb钢的碳、钨含量稍低,并加入少量的铌。这种合金化特点既保证了该钢具有高速钢的强度、硬度和耐磨性,又具有较高强韧性和抗疲劳强度,钢的工艺性能也得到了极大地改善。

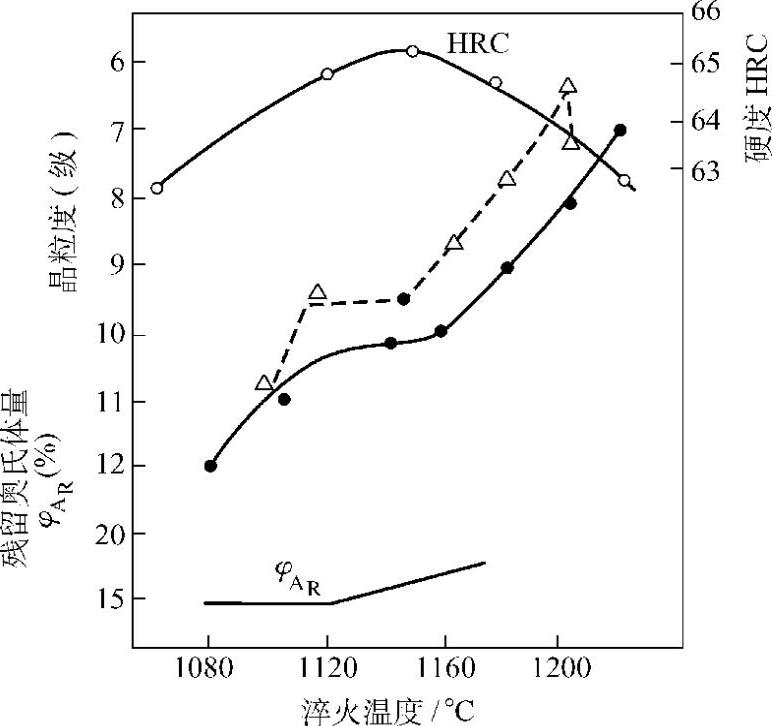

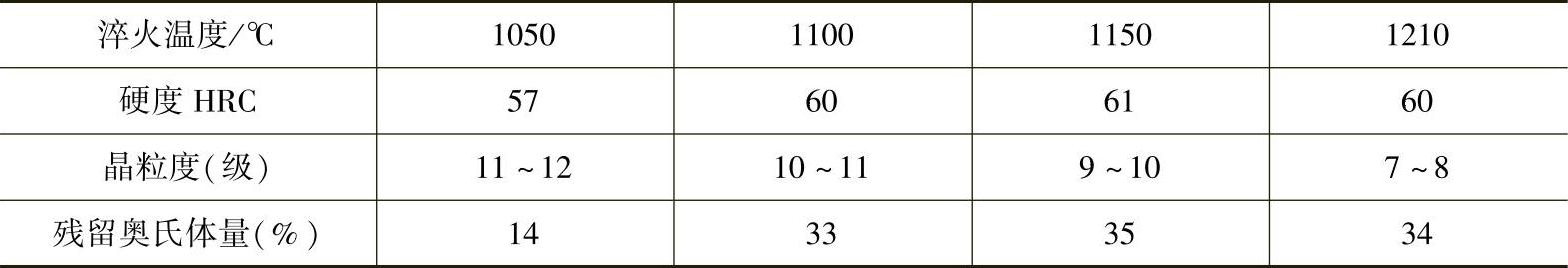

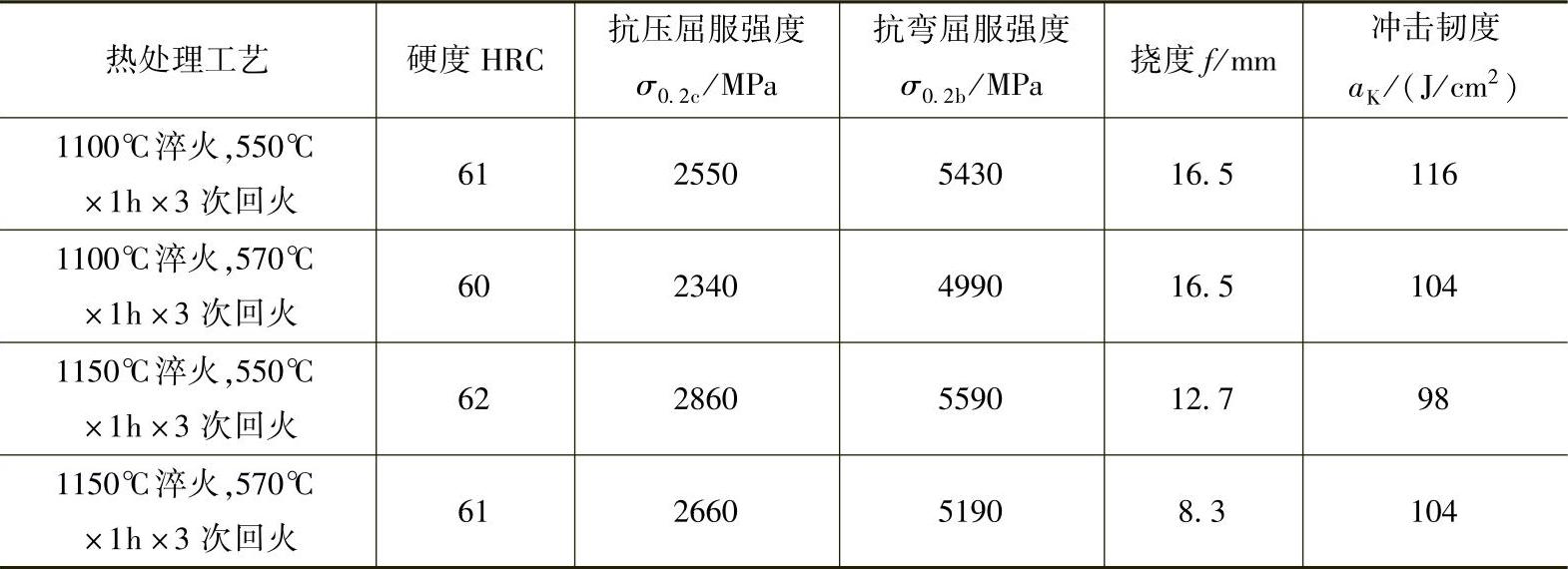

1)力学性能。淬、回火温度对65Nb钢力学性能的影响及65Nb钢的室温性能见图2-26、表2-24和表2-25。对图表综合分析可知:①随着淬火温度的升高,由于碳化物不断溶解,残留奥氏体随之增加,奥氏体晶粒缓慢长大,但淬火加热温度高于1160℃时,才开始明显长大;②65Nb钢经不同温度淬火,在回火过程中均有二次硬化现象,其硬度峰值、抗弯强度峰值均出现在520~540℃处;③65Nb钢淬火温度为1080~1180℃,回火温度为520~600℃,一般采用两次回火。由于淬火温度范围宽,选择不同的淬火温度可满足不同模具的强度和韧性要求;④65Nb钢室温力学性能表明,抗压屈服强度稍低于高速钢,但抗弯强度、韧性比高速钢高得多。

图2-26 65Nb钢淬火加热温度对晶粒度、硬度与残留奥氏体量的影响

表2-24 65Nb钢回火后的力学性能

(续)

表2-25 65Nb钢的室温性能比较

2)工艺性能。65Nb钢的变形抗力比高铬钢、高速钢低,碳化物均匀性好,因而具有良好的可锻性。但是该钢的导热性较差,锻造时必须缓慢加热,锻造温度为1120~850℃,锻后缓冷。

锻坯要及时退火,退火工艺为:加热温度860℃,等温温度730~740℃,退火硬度为183~207HBW。由于该钢退火易软化,延长等温时间,硬度可降低至180HBW左右,这就为模具本身的冷挤压成形提供了条件。

3)应用范围。65Nb钢适用于制作形状复杂的有色金属的冷挤压模、冷冲模、冷剪模及单位挤压力为2450MPa左右的黑色金属冷挤压模具。也可用于轴承、汽车、标准件行业的冷镦模,可获得较高的使用寿命。

(2)LD钢LD钢是一种不含钨的基体钢。碳、铬、钼、钒元素的含量都高于高速钢基体,所以,钢的淬透性和二次硬化能力有了提高。钒的二次硬化效应尤其强烈,未溶的VC还显著细化奥氏体晶粒,增加钢的韧性和耐磨性。

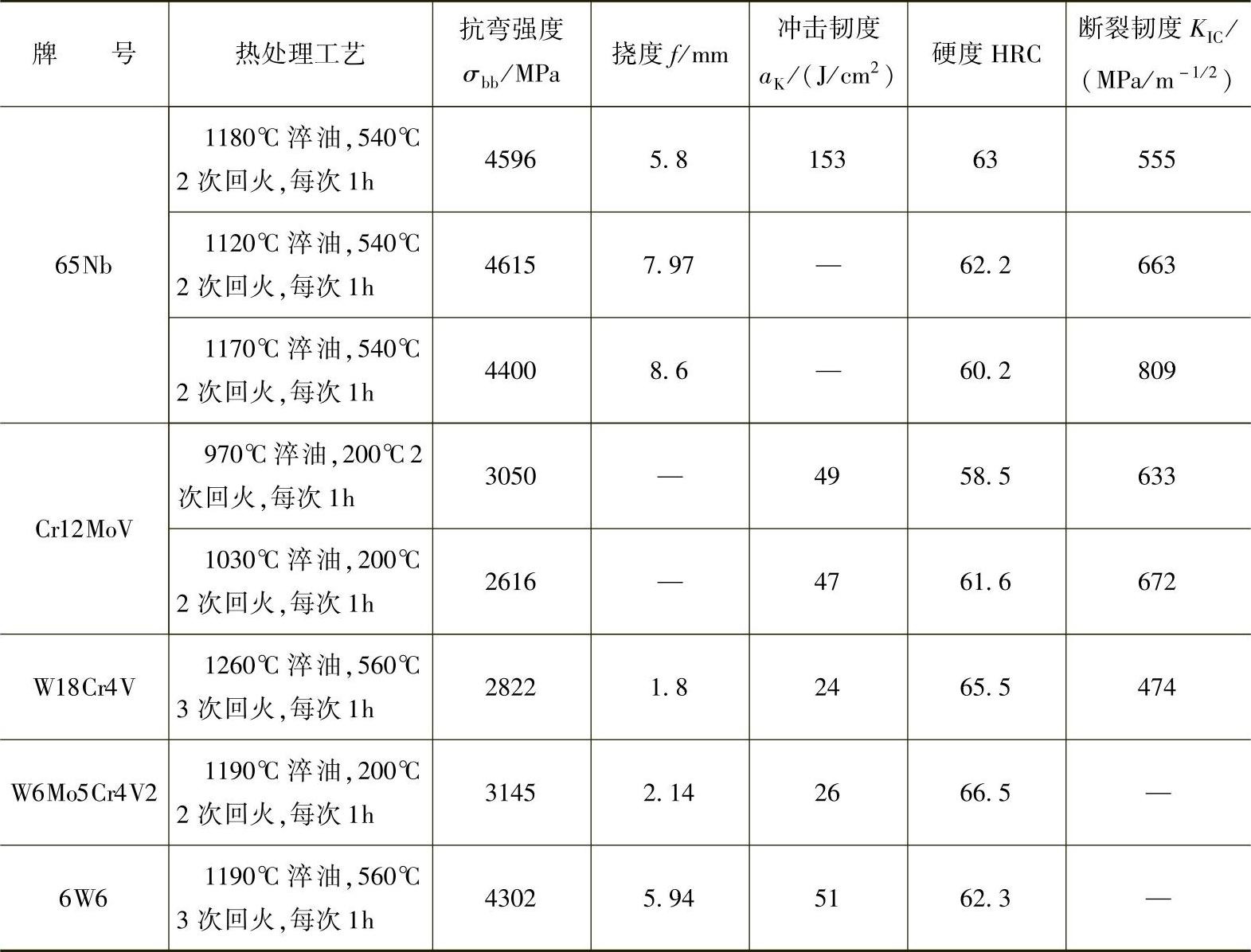

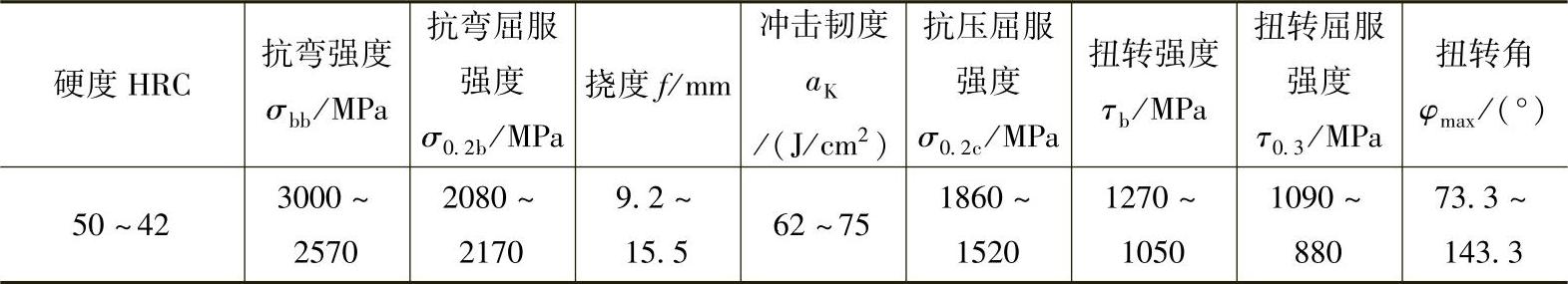

LD钢不同淬火温度、回火温度下热处理所得到的硬度见表2-26;淬火温度与硬度、晶粒度、残留奥氏体量的关系见表2-27;LD钢在一定条件下的力学性能见表2-28。

表2-26 LD钢不同淬火温度、回火温度时的硬度HRC

表2-27 LD钢淬火温度与硬度、晶粒度、残留奥氏体量的关系

表2-28 在一定条件下LD钢的力学性能

由表可知,LD钢在保持较高强韧性的情况下,它的抗压强度及耐磨性均比65Nb钢高。

LD钢的淬火温度范围较宽,为1100~1150℃。淬火后约有34%的残留奥氏体,所以淬火变形小。为使残留奥氏体充分转变为马氏体,必须进行高温回火,回火温度为540~570℃,回火次数2~3次,每次以1~2h为宜。回火后的硬度为57~63HRC。有时为了提高模具的韧性,也可采取“低淬低回”工艺,淬火温度为1050~1080℃,回火温度为180~220℃,回火后硬度为58~60HRC。

LD钢可锻性能良好,宜采用缓慢加热,保证热透。锻造加热温度应严格控制,一般为1130~1150℃,终锻温度≥850℃,锻后砂冷。由于LD钢碳化物偏析小,ϕ50mm以下的原材料不经改锻可以直接使用。但大规格的原材料必须经过锻造,锻后退火温度为860℃,退火后硬度为170~240HBW,可加工性与Cr12MoV钢相当。简单的LD钢型腔模可以采用冷挤压成形。综上所示,和其他模具钢相比,LD钢具有更好的综合性能。因此,广泛用于制造冷挤、冷镦、冲压和弯曲等冷作模具,其寿命比高铬钢、高速钢提高几倍到几十倍。

(3)GD钢 由于基体钢虽然具有高强韧性和较好的耐磨性,但其合金度大于10%,成本较高;其次,淬火温度区间较窄,一般不能用箱式电阻炉加热淬火,从而限制了该类钢在中小企业的推广应用。GD钢是高强韧性低合金冷作模具钢,淬火加热温度低,区间宽,可采用油淬、风冷及火焰加热淬火。可用它代替CrWMn、Cr12型、GCr15、9SiCr、9Mn2V、6CrW2Si等材料制作各类易崩刃、易断裂模具,以提高模具使用寿命。

从合金化和性能特点看,GD钢属于高强韧性冷作模具钢。其成分与CrWMn钢相比,减低了含碳量,新增镍、硅,合计元素总质量分数为4%。GD钢主要性能特点如下:

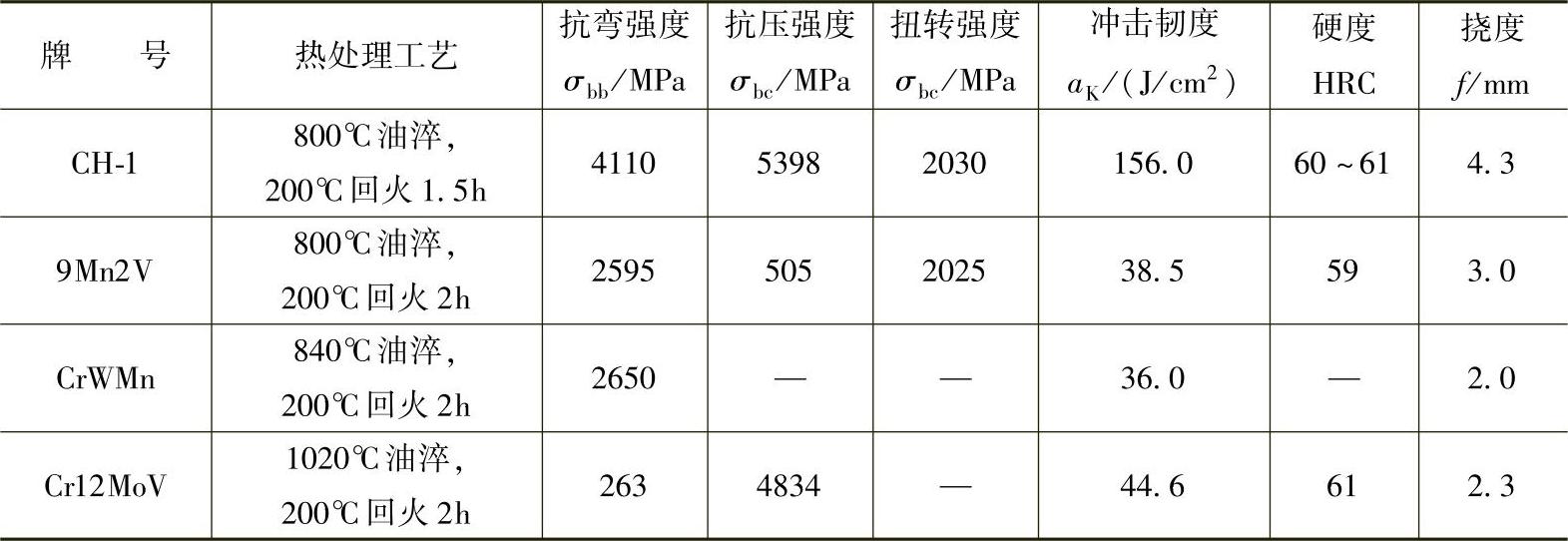

1)钢的冲击韧度、小能量多冲寿命、断裂韧度和抗压屈服点显著优于CrWMn钢和Cr12MoV钢,而磨损性能略低于Cr12MoV钢,但优于CrWMn钢,见表2-29。

表2-29 GD钢的强韧性

2)碳化物偏析小,可锻性良好,可以不改锻,下料后直接使用。如需改锻,锻造温度为850~1120℃,锻后需缓冷。(https://www.xing528.com)

3)淬透性良好,空冷可以淬硬,淬火变形缩小。而退火却不易软化,最佳的退火工艺为:加热760~780℃×2h,随炉缓冷至680℃等温6h,再炉冷至550℃出炉空冷,硬度为230~240HBW。

4)淬火加热温度低,区间宽,可采用油淬、风冷及火焰加热淬火,回火温度也低,有利于节能。最佳热处理工艺为:淬火加热870~930℃,回火175~230℃,回火一次2h。

5)淬硬性良好,900℃加热油冷淬火,淬火硬度为64~65HRC,空淬硬度61HRC。

6)该钢是适用于火焰表面加热淬火的专用钢,表面加热后空冷淬火可获得58HRC以上的硬度和一定的淬透深度。但在满足火焰淬火的同时,该钢的韧性和脱碳敏感性尚不够理想。

7)GD钢可代替CrWMn、Cr12型、GCr15、9SiCr、9Mn2V、6CrW2Si等钢制造各种异形、细长、薄片冷冲凸模,形状复杂的大型凸凹模,中厚钢板冲裁模及剪刀片,精密淬硬塑料模具等。模具的寿命大幅度提高,具有显著的经济效益。

(4)CH-1钢CH-1钢又称火焰淬火钢,具有良好的焊接性能,对在使用中崩刃的模具可进行焊补。可用于制造大型、复杂的薄板冲孔模、整形模、切边模、拉深模及冷挤压模的型腔面,可以简化制造工艺,保证精度、缩短加工周期,降低成本。

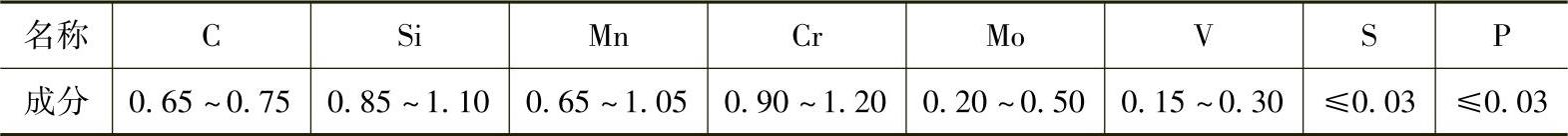

CH-1钢的化学成分见表2-30。

表2-30 CH-1钢的化学成分(质量分数,%)

CH-1钢的主要特性如下:

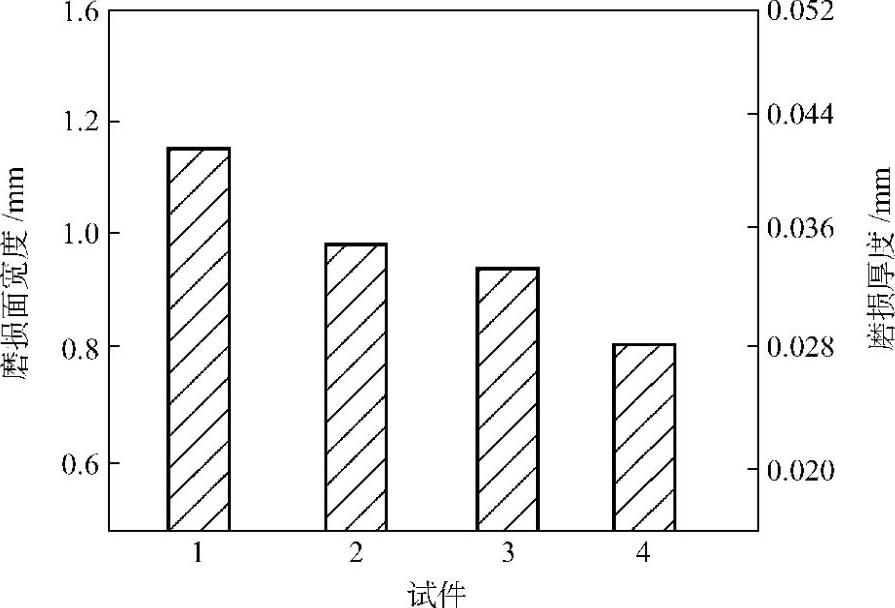

1)具有高的强韧性和良好的耐磨性,如表2-31和图2-27所示。能有效避免冷作模具钢崩刃现象的产生。

表2-31 CH-1钢与三种常用模具钢力学性能比较

2)该钢在860~960℃加热淬火时,可获得理想的淬火组织,所以,淬火温度范围宽,利于火焰加热淬火。

3)淬透性好,淬硬性高,热处理变形小。ϕ80mm截面零件油冷心部可淬透,ϕ40mm以下的截面可空冷硬化,硬度可达62~64HRC,硬度均匀,磨损倾向小。

4)碳化物偏析小,塑性变形抗力低,可锻性良好。锻造温度为800~1200℃,锻后采用空冷或灰冷。退火工艺为:加热温度820~840℃,等温温度600~700℃,退火硬度小于240HBW。

5)焊接工艺性好,能满足冲模的焊接要求。

综上所述,CH-1钢具有良好的综合力学性能,可用于制造各类冷作模具,如薄板冲孔模、整形模、切边模、冷挤压模等。由于该钢可以火焰淬火,对于多孔位的冲模或复杂型腔、刃口,采用火焰表面淬火,其型腔和孔距变形小,而且制造工艺简化,加工成本降低。对于强韧性要求较高的冷作模具,可用CH-1钢取代T10A、9Mn2V、Cr12MoV等钢来制造,模具寿命可提高3~4倍。

(5)8Cr2钢 对于形状非常复杂或配合尺寸精度特别高的模具,模具材料除了应具有一定的强韧性和耐磨性外,还必须具有良好的可加工性、组织稳定性和热处理变形小。8Cr2钢就是适应这种要求研制的一种易切削精密冷作模具钢。其主要成分是采用高碳多元少量合金化,见表2-32。

图2-27 耐磨性比较

1—T10A 2—CrWMn 3—9Mn2V 4—CH-1

表2-32 8Cr2钢的化学成分(质量分数,%)

8Cr2钢的主要性能特点:

1)淬硬性、淬透性好。ϕ100mm圆料在860~920℃空冷淬火或硝盐分级淬火后,硬度可达61~64HRC。

2)热处理工艺简单。作为预硬化钢的热处理工艺为:860~880℃×2min/mm空冷淬火,550~620℃×2h回火;用于高硬态模具的热处理工艺为:860~900℃空冷淬火,160~250℃回火。

3)其强韧性比Cr12MoV、CrWMn钢高。如经高硬态处理的硬度为58~62HRC,抗弯强度为3130~3170MPa,抗弯屈服强度为2380~2700MPa、冲击韧度(纵)为25~35J/cm2。经预硬化处理的力学性能见表2-33。

表2-33 8Cr2钢预硬化处理后的力学性能

4)可加工性能良好。退火态可比一般模具钢缩短加工工时30%以上,硬度为40~45HRC的调质状态仍可采用高速钢刀具顺利地进行车、铣、刨、钻、镗、攻丝等常规加工。

5)热处理变形小。860~900℃淬火,160~250℃回火,轴向总变形率小于0.09%,径向总变形率小于0.15%。

6)具有良好的表面处理性能。可进行渗氮、渗硼、镀铬、镀镍处理。

8Cr2钢的应用范围:

1)作为预硬化钢,适于制作精密的塑料模、胶木模和印制电路板冲孔模。与其他冷作模具钢相比,配合精度提高1~2数量级,表面粗糙度减低,使用寿命提高2~10倍以上。

2)作为高硬态钢,主要制作精密零件的冲裁模,如手表零件冲裁模,电器零件冲裁模,寿命较传统模具钢都大幅度提高。

3.高强韧性冷作模具钢的热处理工艺

高强韧性冷作模具钢热处理工艺方法很多,也比较复杂,生产中需根据具体情况加以选用。表2-34是高强韧性冷作模具钢的常用热处理工艺,以供制订具体模具的热处理工艺时参考。

表2-34 高强韧性冷作模具钢热处理工艺

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。