模具失效分析是针对已经产生早期失效的模具进行的分析判断过程,以探讨模具早期失效的原因,为以后模具制造中正确选择模具材料、优化模具结构设计、合理编制模具制造工艺和热处理工艺积累经验,并为模具新材料的研制、推广和新工艺的开发等提供依据,对提高模具的使用寿命有着十分重要的意义。

模具早期失效分析的步骤为:

(1)生产现场调查 调查模具在使用过程中的情况,了解模具使用时的设备状况和操作工艺,统计模具的使用寿命、失效形式,记录模具早期失效的数据,收集并保存失效模具,以供分析时使用。

(2)模具用材和制造工艺调查 检查失效模具材料的化学成分和冶金质量,调查模具的锻造、机械加工、热处理等工艺及操作使用过程,重点了解热处理和锻造工艺及其质量检验。

(3)对模具进行失效分析 对失效模具损伤处进行外观检查分析、断口分析以及金相组织分析,综合各方面的分析结果,判断模具失效的原因以及影响失效过程的各种因素。

模具失效的原因可以认为由四个方面构成,即工作环境、操作人员经验水平、模具本身质量和生产管理制度。其中最重要的原因是模具本身的质量。考虑到这点,对模具失效原因进行分析时,重点应放在模具制造过程中的质量。制造过程的原因包括:

1)结构设计不当。

2)材料选择和质量问题。

3)毛坯锻造不良。(https://www.xing528.com)

4)机械加工缺陷。

5)热处理不当。

6)装配精度不高。

在实际生产中,模具的工作条件往往很复杂,因此其失效形式和原因也不是单一的。但只要掌握了实效分析的方法,充分利用已有的技术资料对失效模具进行综合分析,就能准确找出其失效原因。

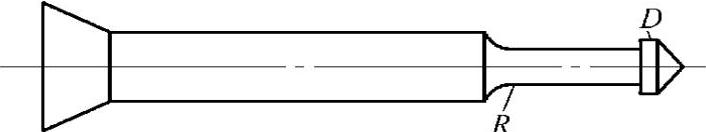

图1-5 冷挤压冲头

图1-5所示的冷压冲头在使用中的失效是以R处断裂和D处磨损超差为主,占总失效数的90%,分析研究表明,R处断裂是冲击疲劳所致(通过断口分析和冲击疲劳实验结果判定),而D处的不均匀磨损则是由于该处表面硬度不足而造成的。根据这些结果,对结构设计加以优化(修改了R处的形状),并在D处进行表面强化处理,从而使模具寿命比原来提高了一倍以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。