齿轮传动是机械中常用的传动方式之一,它是依靠轮齿间的啮合来传递运动和扭矩的。

齿轮传动的主要优点:①传动功率和速度的适用范围广;②具有恒定的传动比,平稳性较高;③传动效率高;④工作可靠;⑤使用寿命长;⑥结构紧凑。

齿轮传动的缺点:①制造和安装精度要求高,价格较贵;②精度低时,振动和噪声较大;③不宜用于轴向距离大的传动等。

通过典型装配案例,初步学会装配工艺分析及制定装配流程,根据装配流程,要求进行齿轮传动的装配齿轮传动平稳可靠,正确使用测量量具,齿轮传动机构装配达到图样上的尺寸精度及直线度平行度要求。

任务引入

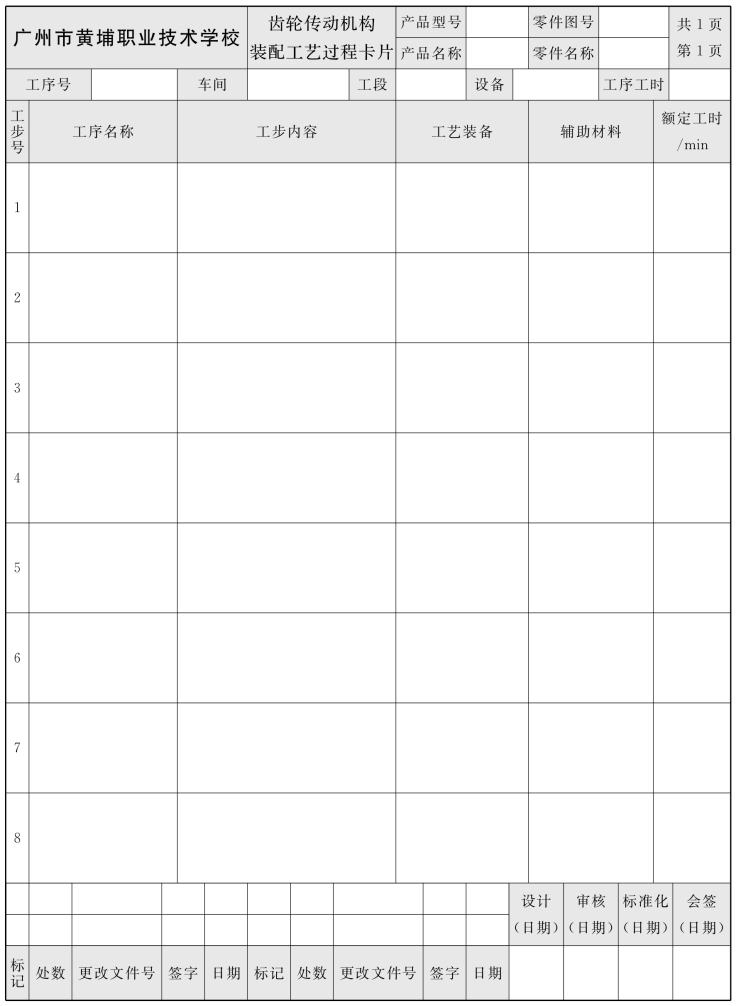

按图6-1所示图样的要求,制定齿轮传动机构的装配工艺,并填写在表6-1中;规范完成该项目装配任务。任务装配完成后,轴的相互位置、齿侧间隙、尺寸精度等应符合图样要求。

图6-1 齿轮传动机构装配实物及图样

续图6-1

表6-1 工序卡

工艺分析

齿轮传动机构是由平板、垫块、齿轮、手柄、轴承及轴承座、轴等主要机件组成的,按照图样要求,工艺分析具体如下。

(1)图中4个轴承座是一体的,不要求学生安装。轴承座用垫铁通过双头螺柱、螺母固定在底板上。

(2)大齿轮距离底板右端面的距离为210mm,大齿轮距离底板下端面为181mm。

(3)调整两根轴的中心距为209mm。

(4)轴承在安装前必须加注润滑脂,轴承的安装应使用专用轴承装配工具进行安装。

任务实施

1.装配前准备

1)工、量具准备

齿轮传动机构装配所需使用的工、量具如表6-2所示。

表6-2 齿轮传动机构装配工、量具清单

2)零部件修整与清洗

检查装配件,除去毛刺;对有缺陷的装配件,利用锉刀修锉缺陷部位。修整完成后,擦拭、清理各装配部件,并按5S要求,进行分区摆放,做好相应的防护措施。

2.装配要求

齿轮传动机构装配实施按装配图样进行装配,并按装配要求,调整相应的轴与齿轮装配件,使齿轮的齿侧间隙达到图样规定的要求,两轴平行,两轮校直符合图样要求。齿轮传动机构装配要求如下:

(1)将轴承座与垫块通过内六角圆柱螺栓装配至底板指定位置,螺栓不要拧太紧,后面需要调整距离;

(2)装配轴承及轴承座;将轴装配到轴承上,注意轴承与轴承座的方向;

(3)将齿轮安装到轴上,手转动齿轮轴时,应能灵活旋转;

(4)将手柄通过连接摇杆安装在大齿轮的轴上,手柄与摇杆配合紧凑;

(5)调整两根轴的中心距。

3.装配注意事项

装配过程中,应规范操作,正确使用工、量具,并严格执行5S要求。齿轮传动机构装配需要注意事项如下:

(1)注意轴承与轴承座的方向;

(2)轴承的安装应使用专用轴承装配工具进行安装;

(3)进行调整作业时,注意敲击工具的使用,切勿用铁锤等敲击;

(4)装配检查螺纹孔内螺纹是否顺畅。

4.装配质量检测与任务评价

1)装配质量检测

齿轮传动机构装配完成,其质量检测配分情况如表6-3所示。

表6-3 齿轮传动机构装配质量检测表

2)任务评价

完成装配任务,综合评价如表6-4所示。

表6-4 装配任务综合评价表

知识链接

齿轮传动是机械中常用的传动方式之一,它是依靠轮齿间的啮合来传递运动和扭矩的。齿轮传动的主要优点是:传动功率和速度的适用范围广;具有恒定的传动比,平稳性较高;传动效率高;工作可靠;使用寿命长;结构紧凑。其缺点是:制造和安装精度要求高,价格较贵;精度低时,振动和噪声较大;不宜用于轴向距离大的传动等。

齿轮的种类较多,但选择使用哪种类型的齿轮取决于传动的目的和功能,如传送功率的大小、齿轮的速度、旋转的方向、中心距或轴的位置等。

在本任务的实际项目操作中,使用的是外啮合直齿圆柱齿轮传动,因此,本节将对该类齿轮传动做进一步介绍。

直齿圆柱齿轮传动是一种应用最为广泛的齿轮传动(见图6-2),在传动中,齿轮间传递的力与齿面垂直,无轴向分力,齿在啮合时沿着整个齿宽同时接触。

(https://www.xing528.com)

(https://www.xing528.com)

图6-2 直齿圆柱齿轮传动

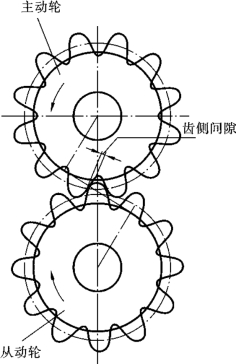

齿轮的啮合质量包括适当的齿侧间隙、一定的接触面积以及正确的接触位置。在实际装配操作中,常常重点检查齿轮啮合的齿侧间隙。

1.齿侧间隙

图6-3 齿侧间隙

齿侧间隙是两齿轮间沿着法线方向测量的两轮齿齿侧之间的间隙,如图6-3所示。该间隙是为防止齿轮在运转中由于轮齿制造误差、传动系统的弹性变形以及热变形等使啮合轮齿卡死的现象,同时也为了在啮合轮齿之间存留润滑剂等,而在啮合齿对的齿厚与齿间留有适当的间隙(即侧隙)。侧隙过小,齿轮传动不灵活,热胀时易卡齿,加剧磨损;侧隙过大,则易产生冲击和振动。

通常根据齿轮的模数、中心矩、齿轮的尺寸精度和齿轮的应用范围选择齿侧间隙。齿侧间隙不需计算,常可以通过查表确定。

1)齿轮模数

齿轮模数是决定齿大小的因素。齿轮模数被定义为模数制轮齿的一个基本参数,是人为抽象出来用以度量轮齿规模的数。

模数的计算:对于正常齿轮,模数m必须依据下列公式计算

m=d/z=p/π

式中:d为分度圆直径;z为齿轮的齿数;p为齿距;π为圆周率。

2)中心距的计算

对于外啮合传动齿轮,其中心距A根据下列公式计算

式中:z1为大齿轮齿数;z2为小齿轮齿数;m为模数。

3)齿侧间隙的确定

(1)间隙等级:模数和中心距可以计算,但是齿侧间隙等级应根据实际应用情况来确定。齿侧间隙的等级分类及其应用范围如下。

①间隙等级1:该等级用于高精度要求的场合。此时,可以将其中一个齿轮固定,用测量仪器测量齿轮的齿侧间隙。

②间隙等级2:该等级用于一般精度以上的要求,适用于转向变化和没有振动的场合。

③间隙等级3:该等级为最为通用的间隙等级,常用于普通的机械工程设备。

④间隙等级4:该等级可用于当齿轮和外壳的温度有很大差异的场合。

⑤间隙等级5:用于开式齿轮传动中。在这种场合中,污染物容易进入轮齿之间而引起轮齿磨损。

(2)查表确定齿侧间隙:查看齿侧间隙表,必须知道以下三个数值:间隙等级、中心距、模数。依据这些数值,可以在表6-5中查到所要求的齿侧间隙。

2.齿侧间隙的检查

确定齿侧间隙时,必须调节齿轮使齿侧间隙处在两个极限值之间,并最好接近最小的齿侧间隙值。调节齿轮后,还必须定期检查。

1)测量工具

用下列工具测量齿侧间隙:

①铅丝;

表6-5 齿侧间隙表

续表

②百分表;

③塞尺。

2)压铅丝检验法

测量齿侧间隙时,必须在齿轮的四个不同位置测量齿侧间隙,所以每次测量后须将轮子旋转90°。通过这种方法,可以确定齿轮的摆动或偏心误差。

在实际操作中,测量步骤如下。

(1)取两根直径相同的铅丝,其直径不宜超过最小间隙的4倍。

(2)在齿宽两端的齿面上,平行放置两条铅丝,如图6-4所示。

图6-4 用压铅丝法测量齿侧间隙

(3)转动齿轮,将铅丝压扁。铅丝必须在一个方向上转动后压扁,齿轮不能来回转动。

(4)用千分尺测量铅丝被挤压后最薄处的尺寸,即为侧隙。

如果齿侧间隙不合乎要求,必须通过调整齿轮所在轴的位置以使齿侧间隙达到规定的要求。

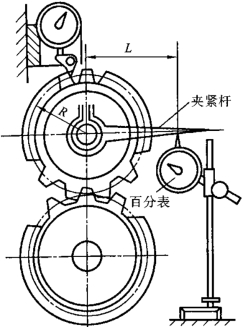

3)百分表检验法

如图6-5所示为用百分表测量齿侧间隙的方法,测量时,将一个齿轮固定,在另一个齿轮上装上夹紧杆。由于侧隙存在,装有夹紧杆的齿轮便可摆动一定角度,在百分表上得到读数C,则此时齿侧间隙cn为

式中:C为百分表表面的读数;R为安装夹紧杆齿轮的分度圆半径;L为夹紧杆长度。

图6-5 用百分表测量齿侧间隙

也可将百分表直接抵在一个齿轮的齿面上,另一个齿轮固定。将接触百分表触头的齿从一侧啮合迅速转到另一侧啮合,百分表上的读数差值即为侧隙。

齿侧间隙与中心距偏差有关,在装配中可通过微调中心距进行齿侧间隙的调整。而在有些装置中,中心距由加工保证,若由滑动轴承支承时,可通过精刮轴瓦调整齿侧间隙。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。