链传动是机械中常用的传动方式之一,是通过链条将具有特殊齿形的主动链轮的运动和动力传递到具有特殊齿形的从动链轮的一种传动方式。链传动有许多优点:

(1)无弹性滑动和打滑现象,平均传动比准确,工作可靠,效率高;

(2)传递功率大,过载能力强,相同工况下的传动尺寸小;

(3)所需张紧力小,作用于轴上的压力小;

(4)能在高温、潮湿、多尘、有污染等恶劣环境中工作。

通过典型装配案例,初步学会装配工艺分析及制定装配流程,根据装配流程,进行链传动的装配,要求链传动平稳可靠,正确使用测量量具,链传动机构装配达到图样上的尺寸精度及直线度、平行度要求。

任务引入

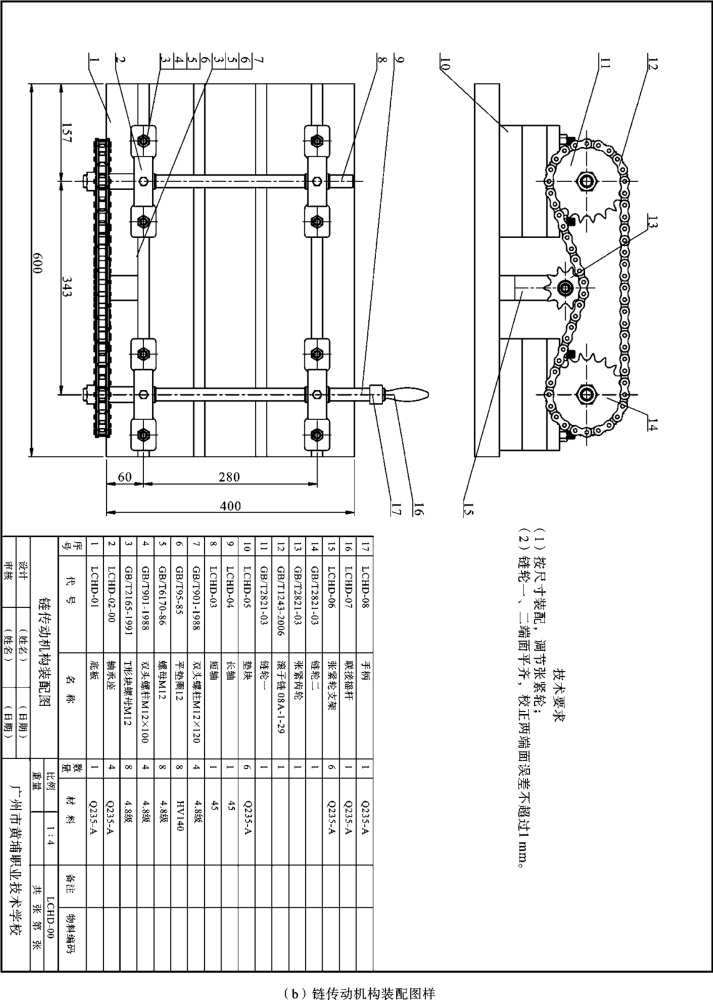

按图5-1所示图样的要求,制定装配工艺,并填写在表5-1中;规范完成该项目装配任务。任务装配完成后,链传动机构装配达到图样上的尺寸精度及直线度、平行度要求。

图5-1 链传动机构装配实物及图样

续图5-1

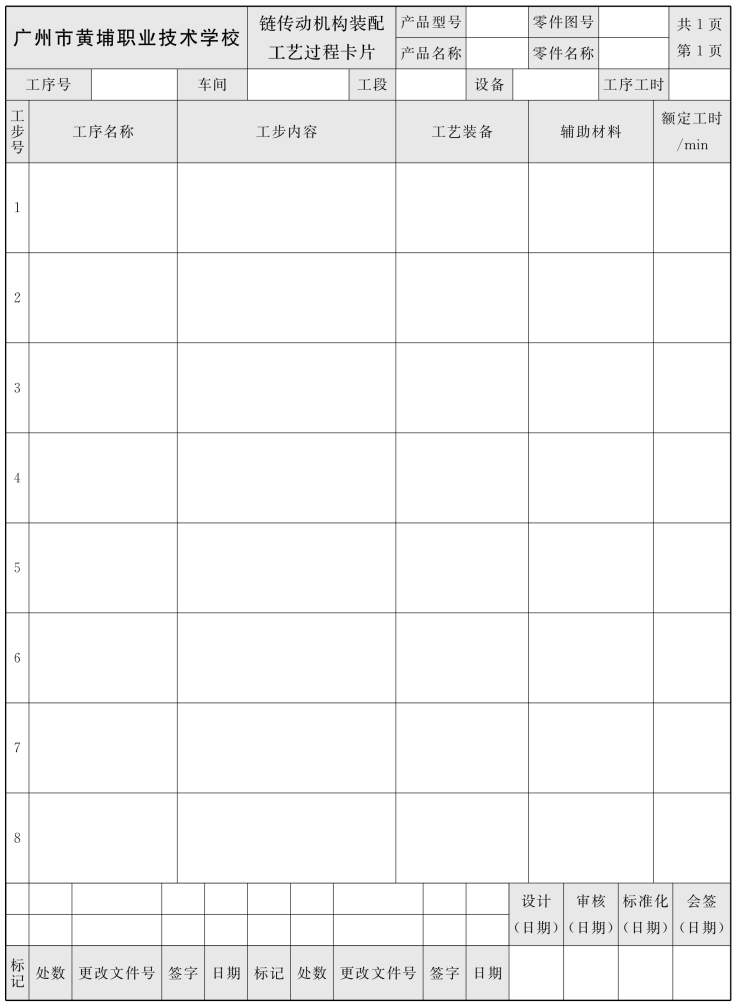

表5-1 工序卡

工艺分析

链传动机构是由张紧轮支架、平板、垫块、齿轮、链条、张紧齿轮、手柄、轴承及轴承座、轴等主要部件组成的。按图样的要求,工艺分析具体如下。

(1)图中4个轴承座是整体配件,不要求学生安装。轴承座用垫铁通过双头螺柱、螺母固定在底板上。

(2)两根轴安装到轴承上,注意安装的位置。

(3)两个链轮手柄安装到轴上。

(4)按尺寸组装,调节张紧链轮。

(5)轴承在安装前必须加注润滑脂。

任务实施

1.装配前准备

1)工、量具准备

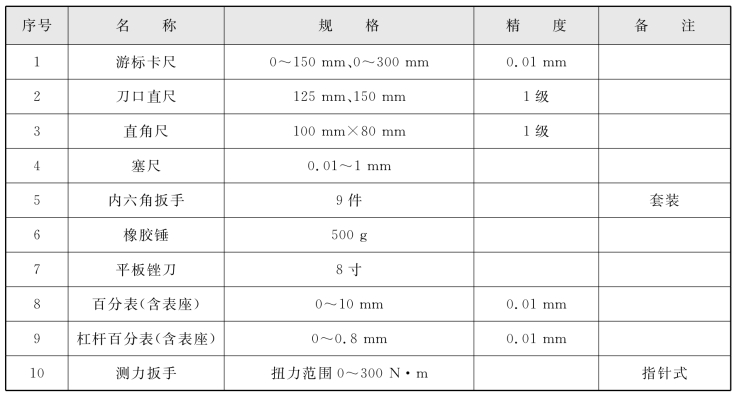

链传动机构装配所需使用的工、量具如表5-2所示。

表5-2 链传动机构装配工、量具清单

2)零部件修整与清洁

检查装配件,除去毛刺;对有缺陷的装配件,利用锉刀修锉缺陷部位。修整完成后,擦拭、清理各装配部件,并按5S要求,进行分区摆放,做好相应的防护措施。

2.装配要求

按装配图样进行装配,并按装配要求,调整相应的装配件,达到图样所示的位置精度、尺寸精度、链条张紧度等要求,链传动机构装配要求如下。

(1)装配轴承及轴承座;将轴装配到轴承上,注意轴承与轴承座的方向;

(2)装配链轮,用手转动链轮轴时,应能灵活旋转;

(3)张紧链轮转动灵活;

(4)手柄与摇杆配合紧凑;

(5)安装链条,并对链传动机构进行调整。链条非工作边的下垂度应符合设计要求,若设计未规定,应按两轮中心距的1%~5%调整。当链垂直放置时,下垂度的值应小于两轮中心距的0.2%。

3.装配注意事项

装配过程中,应规范操作,正确使用工、量具,并严格执行5S要求。链传动机构装配需要注意事项如下:

(1)注意轴承与轴承座的方向;

(2)轴承的安装应使用专用轴承装配工具进行安装;

(3)注意轴与链轮、手柄的位置与方向;

(4)进行调整作业时,注意敲击工具的使用,切勿用铁锤等敲击;

(5)检查螺纹孔内螺纹是否顺畅。

4.装配质量检测与任务评价

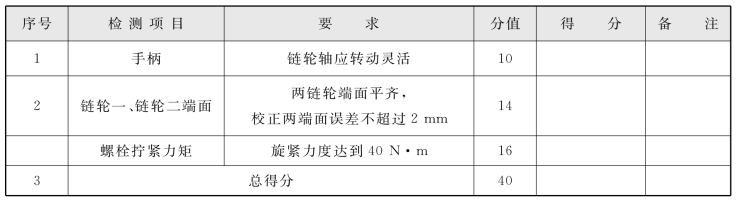

1)装配质量检测

链传动机构装配完成,其质量检测配分情况如表5-3所示。

表5-3 链传动机构装配质量检测表

2)任务评价

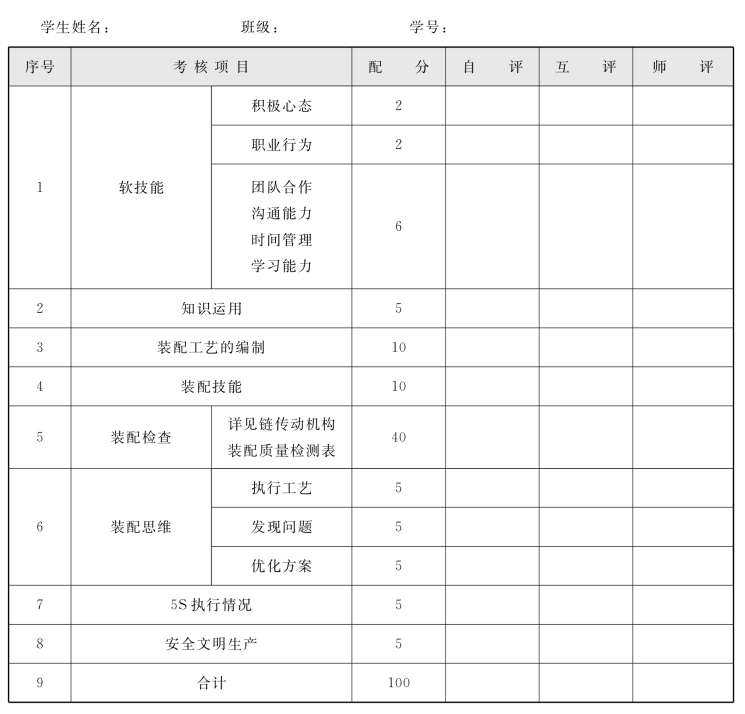

完成装配任务,综合评价如表5-4所示。

表5-4 装配任务综合评价表

知识链接

链传动是由两个链轮和连接它们的链条组成,通过链和链轮的啮合来传递运动和动力。链传动的最广泛应用的例子是自行车的链条,曲柄轴的旋转运动经链传动传递至后轮轴上,带动自行车前行。

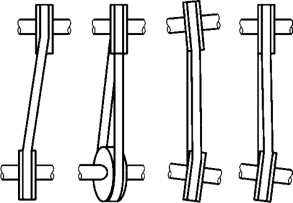

如图5-2所示,常用的传动链有套筒滚子链、齿形链和弯板链。如自行车链,它属于最普通形式的链,是一种传动链。齿形链和弯板链也都属于传动链。齿形链常用于大型农业机器的驱动装置上,如收割机;弯板链有时用于游乐园内的过山车上。

图5-2 传动链的种类

除传动链外,还有输送链,此时链条可直接用作传输物体或将特制的运输零件固定其上。

1.链传动的优缺点

链传动的优点:不会产生打滑现象,平均传动比准确;一条链可同时驱动多根轴;对于潮湿和温度变化适应性好,能在恶劣环境条件下工作;只要润滑条件良好和维护得当,使用寿命很长,效率高。

链传动的缺点:对污物极敏感;润滑必不可少;工作时有噪声;不宜用于高速传动装置;工作时有振动。

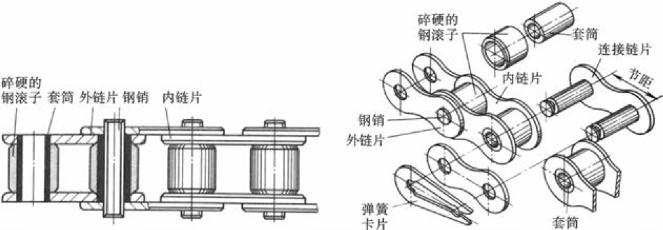

2.链条的结构

链传动装置至少由两个链轮和一条链条构成。链条为钢制,由链节构成。套筒滚子链的每个链节由外链片、内链片、销、套筒和滚子构成,如图5-3所示。

图5-3 套筒滚子链的结构

3.链条的选用(https://www.xing528.com)

选用链传动时,必须先决定链条的类型。链条供应商备有各种图表可供选择链条类型时参考。图5-4所示的是供选用链条的图表。

举例:需为某机器的驱动装置选用链传动。电动机功率为1kW,高速轴的转速为150 r/min。从图表中可找到传动装置适用的链条。

利用图5-4,可以根据最小链轮的转速和传递的功率确定链条的类型。在本例中,可选用节距为1/2(12.7mm)的链条。

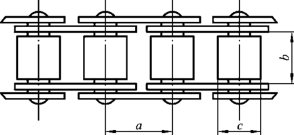

链条类型选定后,就可以根据轴的直径、两轴间的中心距和传动比查图表。确定链轮的直径和链条的长度,并可以确定链条的主要尺寸,包括节距(a)、滚子宽度(b)和滚子直径(c),如图5-4所示。

图5-4 链条主要尺寸

4.链条的张紧

如果链条的装配和运行都能遵照说明书的要求,则此链条必能获得最佳的使用寿命。所谓链条安装正确,即为链条下垂量正确,且链轮位置校准正确。

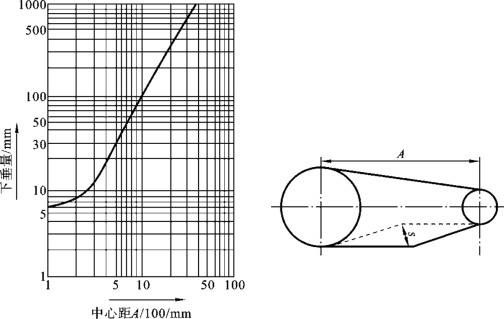

链条在工作过程中,由于铰链的销轴与套筒间承受较大的比压,传动时彼此又产生相对转动,因而导致铰链磨损,使铰链的实际节距变长,从而使链条下垂量增大,如图5-5所示。当下垂量过大(链条张紧量过低)时,会产生链条与链轮啮合不良和链条的振动现象,因此必须对链条进行张紧。

张紧的方法很多。当链传动的中心距可调整时,可通过调节中心距来控制张紧程度;当中心距不能调整时,可设置张紧轮,或在链条磨损变长后从中取掉1~2个链节,以恢复原来的长度。张紧轮一般是紧压在松边靠近小链轮处。张紧轮可以是无齿的滚轮,张紧轮的直径应与小链轮的直径相近。

链条的下垂量必须定期检查,其值可根据图5-5所示的曲线来确定。

为确定链条的下垂量,必须先测量出两轴间的中心距A,然后用轴间距离除以100,即A/100(mm)。根据计算后得到的值,在横坐标轴找出对应的点,并垂直地画出一条直线,直至和图中曲线相交。从垂直直线和曲线相交点开始,向左画一条水平直线,该水平直线与纵坐标轴的交点处的值即为链条应有的最大下垂量。如果链条伸长量已超过其原有长度3%时,必须将此链条更换。

图5-5 链条下垂量的确定

举例:一链传动的中心距A=500mm,确定其最大下垂量。水平坐标轴上必须画出的值为:500÷100=5。在图表上,从横坐标的5处垂直向上画一条直线直至和曲线相交,从相交点向左画一根水平线。由此可得,链条应有的下垂量为30mm。也可在链条的松边用手来测试下垂量。如果下垂量s为2~4倍链条的宽度,将被视为可接受的,尽管这个数字是随着轴的间距变化而变化。此外,如果轴间距大于等于1m或链条垂直悬挂,由于链条本身的重量可能引起链条的运动,则需要的下垂量为最大下垂量的1/2。

5.链条的连接

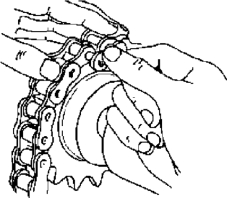

在链轮经过校准和链条张紧轮装配后,即可安装链条。在装配连接链片时,应确保链条与两端的链轮正确啮合。然后,用连接链片将链条的两端连接起来,如图5-6所示。

图5-6 装配连接链片

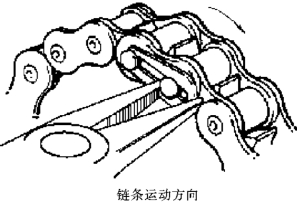

装配弹簧卡片时可使用尖嘴钳。应确保弹簧卡片的开口方向与链条的运动方向相反,以免运动中受到碰撞而脱落,如图5-7所示。

图5-7 装配弹簧卡片

6.链条装配要点

链条和链轮的良好运行和使用寿命主要取决于装配过程中的下列各点:

(1)轮的位置经正确的校准;

(2)链条有正确的下垂量;

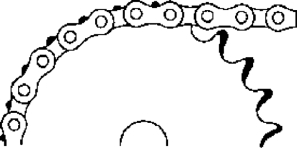

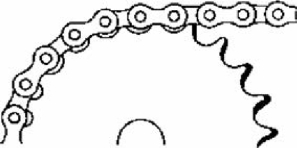

(3)链条与链轮啮合良好,如图5-8和图5-9所示;

图5-8 链条的正确啮合

图5-9 已磨损的链条的不正确啮合

(4)链条运行自由,严禁和其他零部件(如链条罩壳)相擦碰;

(5)润滑状态良好。润滑油应加在链条松边上,因这时链处于松弛状态,有利于润滑油渗入各摩擦面之间;

(6)链条张紧轮的正确安装,且永远将其装配在链条的无负载部分。

7.轮子的校准

不管是链传动、齿轮传动,还是带传动,各种传动装置的轮子在使用前都必须首先校准其位置,使两个传动轮彼此端面处于同一直线,这样,传动机构才能够正确运行。链轮、齿轮和带轮的位置校准对于传动机构的良好运行极为重要。校准良好的轮子可保证传动装置能良好的运行和有较长的使用寿命。图5-10所示的为校准不当的实例,由图示可见轮子之间出现倾斜角和轴向偏移量过大的现象,其后果是导致皮带的擦伤及轮子的损坏;如果是链轮或齿轮传动,则链条或轮齿会迅速磨损,损耗加大。同时,轴承和联轴器也将磨损加剧,因摩擦而在轴承内产生的热量也会增加,从而缩短轴承的使用寿命。

图5-10 不良的校准

1)轮子的水平校准

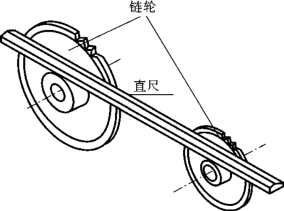

滑动各个轴或轮子,使两个传动轮彼此端面处于同一直线,并使用直尺或刀口直尺来检查两个链轮的位置是否处于同一直线上,如图5-11所示。

图5-11 轮子的水平校准

2)轮子的垂直校准

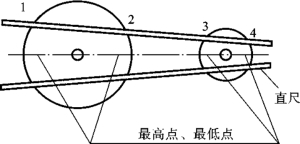

(1)找出轮子端面跳动误差。

使用百分表来找出轮子端面跳动量的最大点和最小点(即轮子端面跳动误差),并将这些点处于同一条水平中心线上,对于小轮也需这样做。若全部点均已处在一条中心线上,则轮子的端面跳动误差不会影响轮子垂直方向校准的测量值。

(2)测量直尺与轮子端面的间隙值。

以小轮为基准面,用直尺分别在轮子的中心线上方(最好接近轮子的上端)和下方(最好接近轮子的下端)测量直尺或刀口直尺与轮子端面之间的间隙值。如果在大轮的上方和下方之间测量出差值,则可用在轴承组件下填入垫片的方法来校正其两轮垂直方向的相对位置误差,一般最大偏差量不应超过0.10mm,如图5-12所示。

图5-12 轮子的垂直校准(1~4测点)

(3)轮子垂直方向偏移量的计算。

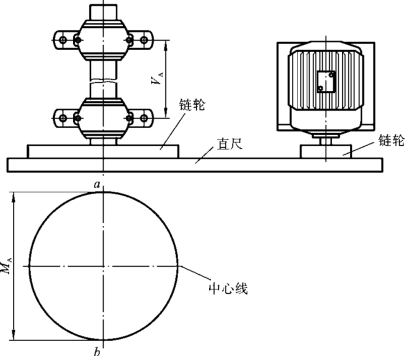

如图5-13所示,以电动机上轮子的端面作为基准面,如果:

图5-13 校准装置结构

①直尺在大轮a点刚好触及轮子,而b点不触及,则必须在前端轴承座(靠近轮子处)下面填垫片;

②直尺在b点刚好触及轮子,而a点不触及,则必须在后端轴承座下面填垫片。

直尺在a点和b点处与轮子端面的间隙差就是要测量的值。

用下列公式,可计算出垫片的厚度:

Ma/Mv=Va/V

将公式改写成:

V=(Va·Mv)/Ma

式中:Ma为测量距离(即测量点a与b的距离,近似等于大轮的直径);Mv为测量的差值;Va为两轴承座间的距离;V为垫片的厚度。

本例中,设Ma=400mm,Mv=0.3mm(b点处),Va=534mm,则V为

V=(534×0.3)/400mm=0.4mm

因为直尺在b点不能触及轮子,故应将厚度为0.4mm的垫片填入前端轴承座下面。

待轮子均已处于正确位置后,即可紧固轴承组件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。