机械装配中,紧固件是装配时不可缺少的零件之一,主要用于两部件连接,其质量及其正确操作对装配产品的结构刚度起着重要作用;同时,紧固件的装配对零件的校准起到了重要的作用。调整块装配任务是典型的螺纹固定连接装配任务,通过典型装配案例,初步学会装配工艺分析及制定装配流程,根据装配流程,进行调整块的装配,要求连接螺纹紧固可靠,正确使用测量量具,调整装配块达到图样上的尺寸精度、直线度及平行度要求。

任务引入

按图2-1所示调整块装配的要求,制定装配工艺,并填写在表2-1中;规范完成该项目装配任务。任务装配完成后,螺纹连接紧固,位置、尺寸等符合图样要求。

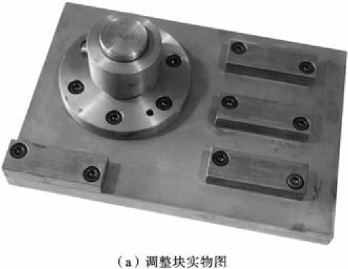

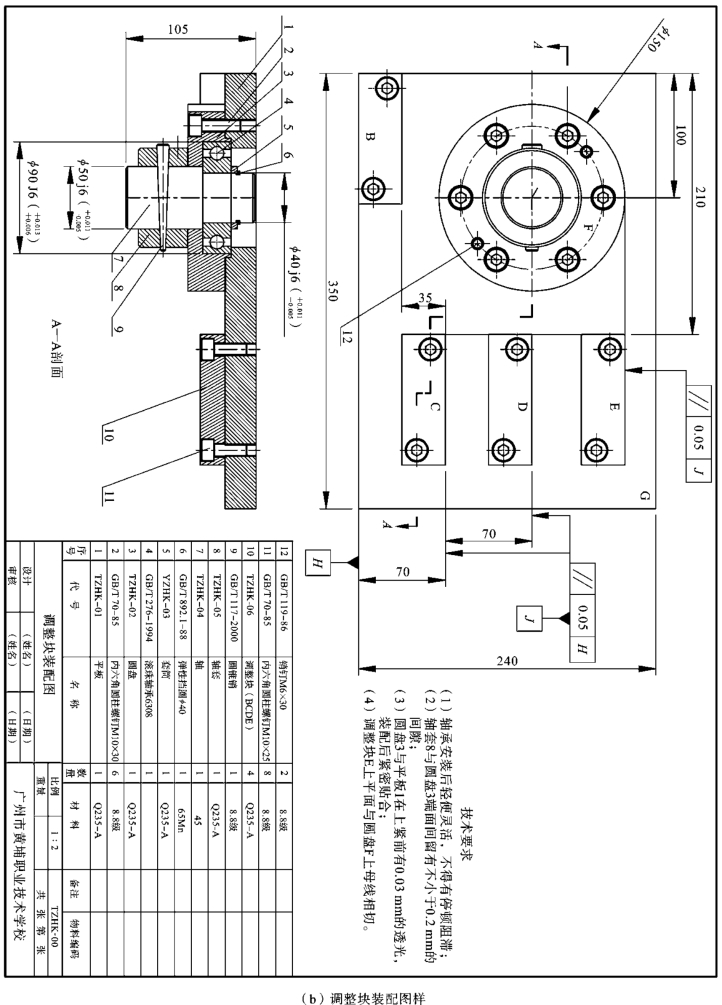

图2-1 调整块装配实物与图样

续图2-1

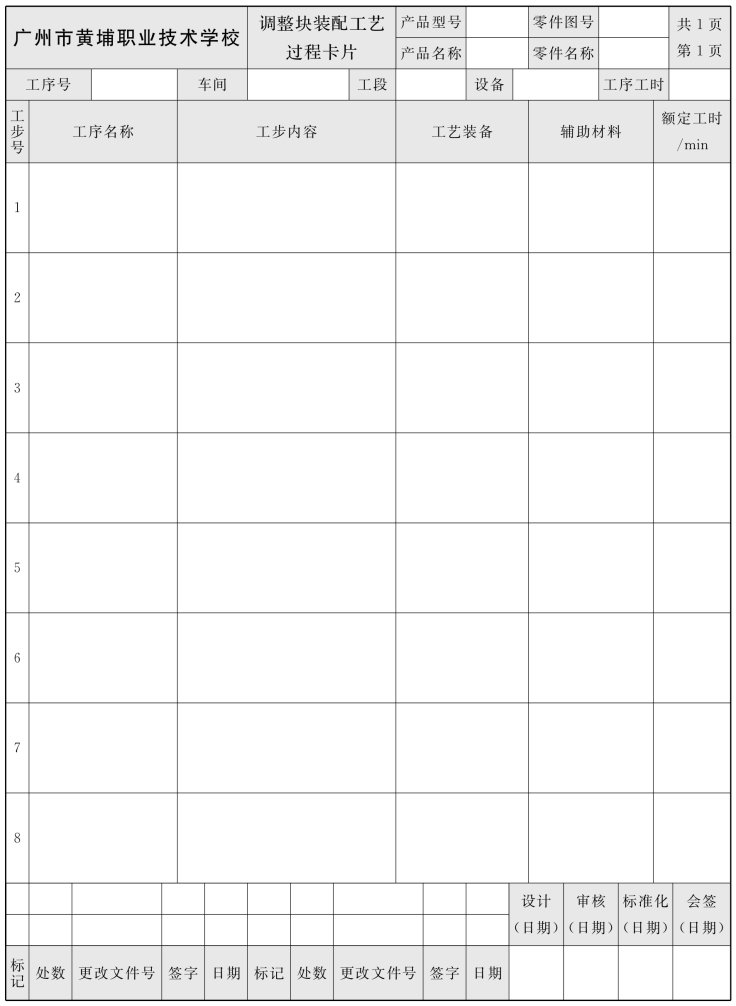

表2-1 工序卡

工艺分析

调整块装配是将4个小调整块(B、C、D、E)和1个平板(G)使用内六角圆柱螺栓,按图样尺寸要求紧固在平板上。具体分析如下。

(1)小调整块(B块)通过内六角圆柱螺栓装配至平板指定位置,B块的左端面要求与平板水平面垂直面对齐。

(2)小调整块(C块)装配至平板指定位置。其中C块的左端面与平板左端面的间距尺寸为210mm;C块的上端面与平板下端面的间距尺寸为70mm,C块的上端面与平板下端面有平行度0.05mm的公差要求。

(3)小调整块(D块)装配至平板指定位置。其中D块的左端面与平板左端面的间距尺寸为210mm;D块的上端面与C块的上端面的间距尺寸为70mm,D块的上端面与平板下端面有平行度0.05mm的公差要求。

(4)小调整块(E块)装配至平板指定位置。其中E块的左端面与平板左端面的间距尺寸为210mm。

(5)圆盘(F块)装配至平板指定位置。其中F块的圆心与平板左端面的间距尺寸为100mm。

任务实施

1.装配前准备

1)工、量具准备

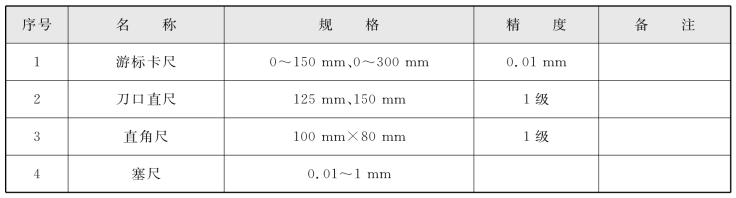

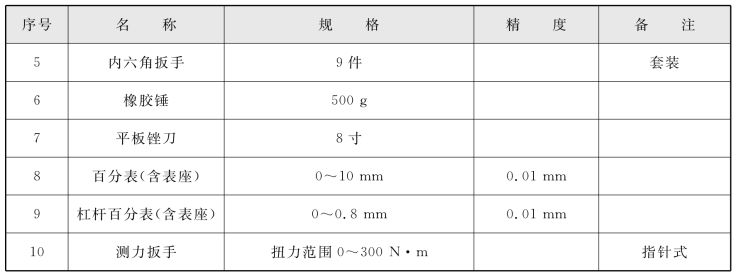

调整块装配,需要使用的工、量具如表2-2所示。

表2-2 调整块装配工、量具清单

续表

2)装配部件修整与清洗

检查各装配部件,除去毛刺,对有缺陷的装配部件,利用锉刀修锉缺陷部位。修整完成后,擦拭、清理各装配部件,并按5S要求进行分区摆放,做好相应的防护措施。

2.装配要求

按装配工序卡进行装配,并按装配要求调整相应的装配件,达到图样上要求的位置精度、尺寸精度。调整块装配要求如下。

(1)小调整块(B块)装配:定位、装配至相应位置,对应相应编号。

(2)小调整块(C块)装配:定位、装配至相应位置,对应相应编号。

(3)小调整块(D块)装配:定位、装配至相应位置,对应相应编号。

(4)小调整块(E块)装配:定位、装配至相应位置,对应相应编号。

(5)圆盘(F块)装配:定位、装配至相应位置,对应相应编号。

(6)圆盘与轴套两端面的间隙不小于0.2mm。

(7)装配前,平板与圆盘两端面的间隙有0.03mm的透光,装配后能紧密贴合。

3.装配注意事项

装配过程中,应规范操作,正确使用工、量具,并严格执行5S要求。调整块装配需要的注意事项如下:

(1)注意装配调整块字码符号与平板符号对应一致;

(2)进行调整作业时,注意敲击工具的使用,切勿用铁锤等敲击;

(3)装配检查螺纹孔内螺纹旋转是否顺畅。

4.装配质量检测与任务评价

1)装配质量检测

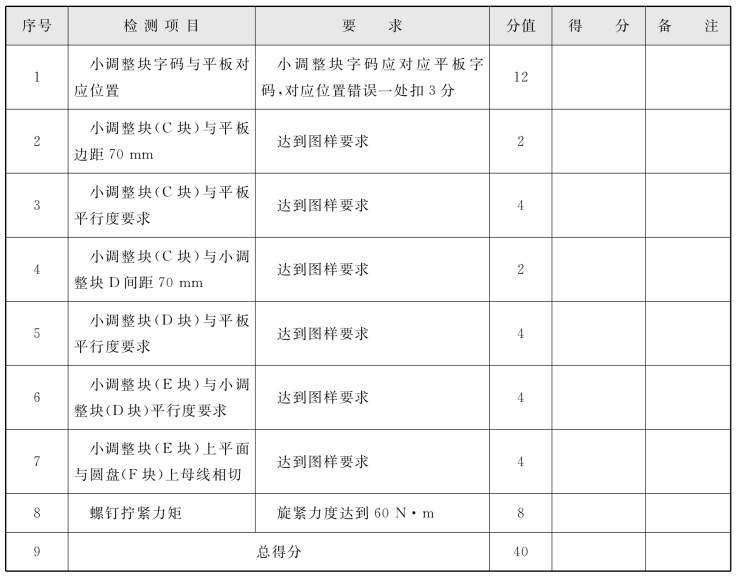

调整块装配完成,其装配质量检测配分情况如表2-3所示。

表2-3 调整块装配质量检测配分表

2)任务评价

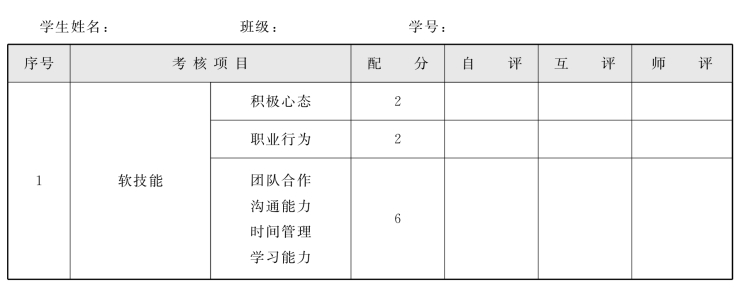

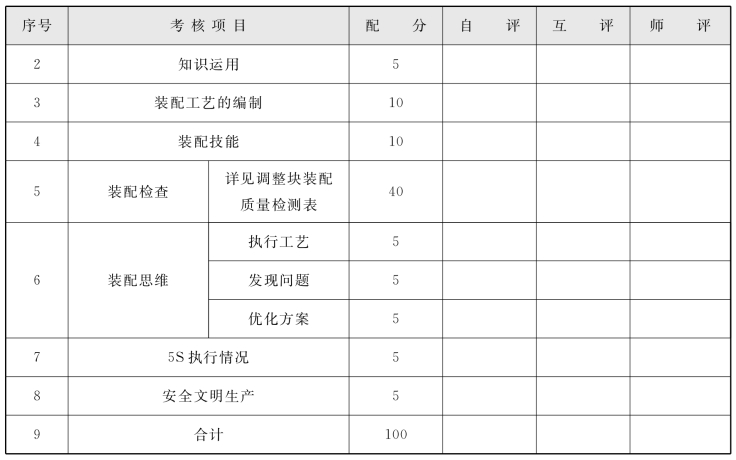

完成装配任务,其综合评价如表2-4所示。

表2-4 装配任务综合评价表

续表

知识链接

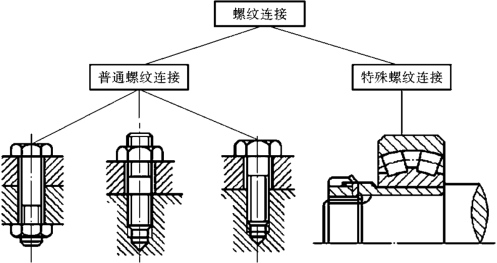

螺纹连接是一种可拆的固定连接,它具有结构简单、连接可靠、装拆方便等优点,在机械中应用广泛。螺纹连接分普通螺纹连接和特殊螺纹连接两大类,由螺栓、双头螺柱或螺钉构成的连接称为普通螺纹连接,除此以外的螺纹连接称为特殊螺纹连接,如图2-2所示。

(https://www.xing528.com)

(https://www.xing528.com)

图2-2 螺纹连接类型

1.螺纹预紧

螺纹连接为达到连接可靠和紧固的目的,要求螺纹牙间有一定的摩擦力矩,所以螺纹连接装配时应有一定的拧紧力矩,纹牙间产生足够的预紧力。拧紧力矩或预紧力的大小是根据要求确定的,一般紧固螺纹连接无预紧力要求。采用普通扳手、风动或电动扳手拧紧。规定预紧力的螺纹连接,常用控制扭矩法、控制扭角法、控制螺栓伸长法来保证准确的预紧力。控制扭矩法用测力扳手或定扭矩扳手控制拧紧力矩的大小,使预紧力达到给定值,方法简便,但误差较大,适用于中、小型螺栓的紧固。

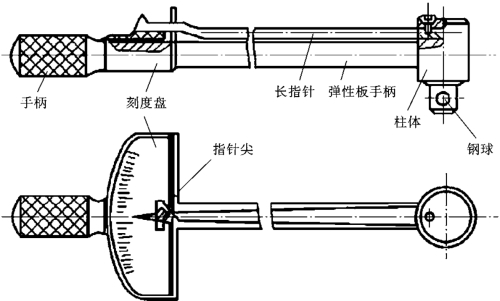

常用测力扳手如图2-3所示,它有一个长的弹性扳手柄,一端装有手柄,另一端装有带方头的柱体。方头上,套装一个可更换的梅花套筒(可用于拧紧螺钉或螺母)。柱体上还装有一个长指针,刻度盘固定在柄座上。工作时,由于扳手杆和刻度盘一起向旋转的方向弯曲,因此指针的旋转就可保存刻度盘上,用于显示拧紧力矩的大小。

图2-3 测力扳手

2.螺纹连接的装配工具

由于螺栓、螺柱和螺钉的种类繁多,螺纹连接的装拆工具也很多,使用时应根据具体情况合理选用。

1)扳手

扳手是用来旋紧六角头螺钉、正方头螺钉和各种螺母的工具,常用工具钢、合金钢或可锻铸铁制成。它的开口处要求光整、耐磨。扳手分为通用、专用和特殊三类。

通用扳手也称活动扳手或活扳子,如图2-4所示。

专用扳手只能扳一种尺寸的螺母或螺钉,根据其用途的不同可分为开口扳手、整体扳手、套筒扳手、锁紧扳手和内六角扳手等。

图2-4 活动扳手

(1)开口扳手:开口扳手用于装拆六角头或方头的螺母或螺钉,有单头和双头之分。它的开口尺寸是与螺母或螺钉头的对边间距的尺寸相适应的,并根据标准尺寸做成一套。常用十件一套的双头扳手两端开口尺寸(单位为mm)分别为:5.5×7、8×10、9×11、12×14、11×17、17×19、19×22、22×24、24×27、30×32。

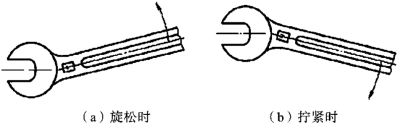

开口扳手的钳口大多与手柄呈15°(见图2-5),因此,扳手只需翻转并旋转30°,就可以再次进行拧紧或松开螺钉的动作。同时,要注意正确使用扳手,使其不要滑出螺母或螺钉头。当我们在扳手上施以较大力量时,必须要将扳手按图2-6所示那样放置后使用。

图2-5 开口扳手

图2-6 扳手上施力的正确方向

(2)整体扳手:整体扳手可分为正方形、六角形、十二边形(梅花扳手)等,如图2-7所示。梅花扳手适合于各种六角螺母或螺钉头。操作中只要转过30°,就可再次进行拧紧或松开螺钉的动作,并可避免损坏螺母或螺钉。

梅花扳手常常是双头的,其两端尺寸通常是连续的。通常有大弯头梅花扳手、小弯头梅花扳手和平形梅花扳手三种形式,使用最多的是大弯头梅花扳手,如图2-8所示。

图2-7 整体扳手

图2-8 大弯头梅花扳手

还有一种梅花开口组合扳手,又称两用扳手(见图2-9),这是开口扳手和梅花扳手的结合,其两端尺寸规格是相同的。这种扳手的优点是:如果螺母或螺钉容易转动,就可以使用操作更快的开口扳手这一端;如果螺母或螺钉很难转动时,就将扳手转过来,用梅花扳手这一端继续旋紧或松开。

图2-9 梅花开口组合扳手

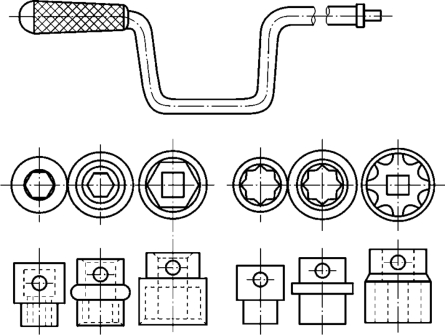

(3)成套套筒扳手:它由一套尺寸不等的套筒组成,套筒有内六角形和十二边形两种形式,可将整个螺母或螺钉头套住,从而不易损坏螺母或螺钉头,如图2-10所示。使用时,扳手柄的方榫插入梅花套筒方孔内,弓形手柄能连续地转动,因此使用方便,工作效率较高。

为了能转动套筒,套筒的上端有一个方孔,其常规尺寸为3/8in、1/2in和3/4in。其中1/2in的方孔应用最多。为防止套筒在使用时滑出附件,附件的方榫上有一个弹性钢珠,为此,在套筒方孔上也开有一个小孔或者四个凹槽。

(4)锁紧扳手:专门用来锁紧各种结构的圆螺母,其结构多种多样,常用的如图2-11所示。

(5)内六角扳手:如图2-12所示,是用于装拆内六角头螺钉的扳手。常用的有三种形式:直角内六角扳手、球头直角内六角扳手、T形内六角扳手。内六角扳手一般是成套的,可供装拆M4~M30的内六角螺钉。

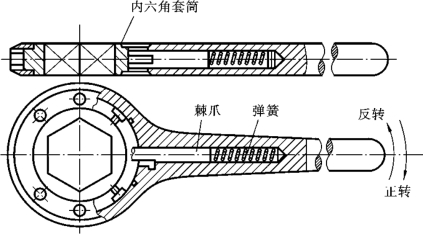

2)棘轮扳手

图2-10 成套套筒扳手

图2-11 锁紧扳手

图2-12 内六角扳手

棘轮扳手是特种扳手,就是根据某些特殊要求而制作的扳手,特点是效率较高。如图2-13所示,工作时,正转手柄,在棘爪和弹簧的作用下进入内六角套筒(棘轮)的缺口内,套筒便随之转动,拧紧螺母或螺钉。当扳手反转时,棘爪从套筒缺口的斜面上滑过去,因而螺母(或螺钉)不会随着反转,这样反复摆动手柄即可逐渐拧紧。

3.螺母和螺钉的装配要点

螺母和螺钉装配,除了要按一定的拧紧力矩来拧紧以外,还要注意以下几点。

(1)螺钉或螺母与工件贴合的表面要光洁、平整。

(2)要保持螺钉或螺母与接触表面的清洁。

(3)螺孔内的脏物要清理干净。

图2-13 棘轮扳手

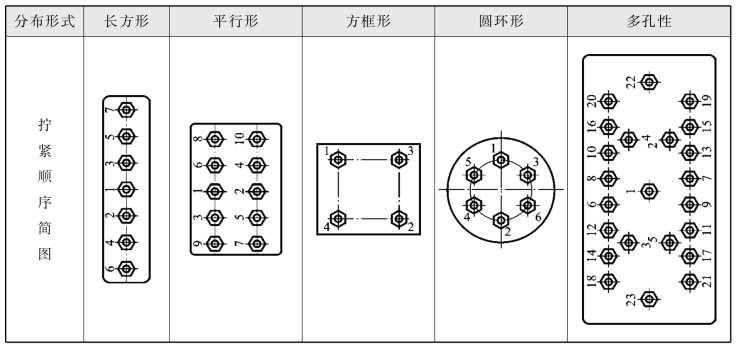

(4)成组螺栓或螺母在拧紧时,应根据零件形状、螺栓的分布情况,按一定的顺序拧紧螺母。拧紧长方形布置的成组螺母时,应从中间开始,逐步向两边对称地扩展;在拧紧圆环形或方形布置的成组螺母时,必须对称地进行(如有定位销,应从靠近定位销的螺栓开始),以防止螺栓受力不一致,甚至变形。螺纹连接的拧紧顺序如表2-5所示。

表2-5 螺纹连接的拧紧顺序

(5)拧紧成组螺母时要做到分次逐步拧紧(一般不少于三次)。

(6)必须按一定的拧紧力矩拧紧。

(7)凡有振动或受冲击力的螺纹连接,都必须采用防松装置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。