当平面对处于谐振状态时,在它们的边缘上出现边缘场发射。就0V/电源“平面对”而言,如前所述,可以通过降低它们的间距来降低它们的侧面射击发射。但是一般地说,这个技术不适合用于多层结构PCB。

我们很希望寻找某种方式来降低侧面射击发射,而又不涉及使用成本较高的罩壳屏蔽。有一种有时称之为“20H准则”的就是这样一种技术或设计技巧。20H准则要求除了主0V参考平面本身之外的所有参考面(0V或电源)都要比主0V参考面小20H。这里H是它们的层间间距。这样做似乎仅是改变了边缘场的形状,而并没有充分的证据证明这个方法的使用明显地降低了发射。

使用一个去耦合墙也可以降低0V/电源平面对的边缘场发射。这些去耦合电容(典型值在100pF~10nF范围之间)就设置在电源平面的整个周边上。但要根据主0V平面的周边向内缩入20H。

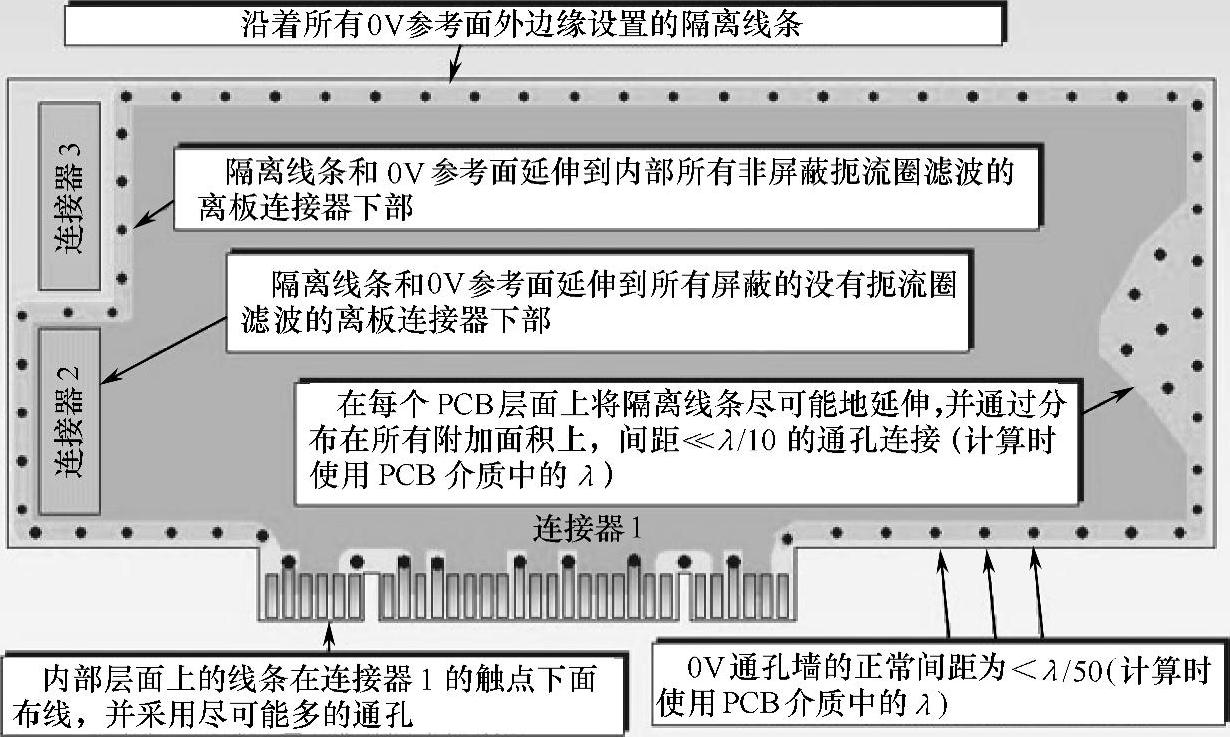

对于任何平面的结合,这里所推荐的通用技术被称之为是一个“PCB隔离环”。但注意不要把这个隔离环与以前已经使用过的隔离环技术相混淆。这个隔离环要求在PCB的两个外部层面沿着主0V参考面的整个周边上形成宽隔离线条。不仅这两根宽隔离线条,还有所有的0V参考面都要通过一个通孔墙或边缘镀敷连接在一起。

隔离线条越宽,形成的发射就越低。而将平面设置在PCB顶部和底部(两个外部层)则效果最佳。在隔离环区域内的0V平面必须一直延伸到区域的边界,并且与两个隔离线条的外部边沿对齐(平行)。隔离线条的宽度至少为3mm,并且应在任何可能的地方将其加宽,并伸展到PCB区域中。所有由加宽或伸展隔离线条所形成的隔离环区域都必须通过按要求设置的具有一定间隔的通孔连接到主0V平面以防止形成平面谐振。

顶部和底部平面的使用使我们联想起PCB完全屏蔽的可能性。这个问题我们会在本篇第5章论及。

在一个通孔墙中的通孔将顶部和底部的隔离环与所有的0V平面的边界连接在一起。即,所有的0V平面区域的周边(通常是PCB的外周边)。在通孔墙中的通孔间的间距应小于λ/50(并要将PCB基板的介电常数k考虑其中)。这里的λ仍是所关心的最高频率的波长。例如,为了控制频率高到1GHz的发射,在通孔墙中的通孔间间距不能大于3mm。这个值等效于(在FR4中)10mm乘以上升时间(ns)所给出的间距(实际上升或下降时间,取两者短者。而不是数据手册中的给出值)。在隔离环线条足够宽的场合,它们之间不仅应该设置附加的连接通孔,而且在它们的整个面积(隔离环线条)中的所有0V参考面都应增设附加的连接通孔。这和前面所讨论的平面空腔谐振的情况相类似。

图2-3-11显示了在一个PC扩充板上使用一个隔离环的例子。在这个例子中,隔离线条已被设置在除了0V参考面区域外的每一个PCB层面上。这样做有助于确保不会有线条或电源平面过于靠近0V参考面的边界。因此说,这是一个很有用的设计准则。同时它还会稍稍有助于降低侧面射击发射。当然,顶部和底部隔离线条不能在有边缘连接器的地方布线。但是在内部层面上形成隔离线条布线则是能够做到的。这样做还会帮助降低隔离环中的任何缝隙所引起的发射。(https://www.xing528.com)

图2-3-11 环绕每个0V参考面区域整个周边的隔离线条和通孔墙

(这是一个PC扩充卡的例子)

在图2-3-11中所示的例子是在一个PCB上仅有单个完整0V参考面的情况。在使用分割0V参考面的场合,每个平面区域都应该有一个通孔墙环绕着它(正如图2-3-11中所示的那样)。因此有些周边隔离线条和它们的通孔墙将会处在环绕PCB的周边的内部。

所以,正像在本篇第1章中已介绍的,具有分离0V参考面的电路区域当然是隔离的电路区域。所有它们之间的互连接导线或线条应按照所建议的技术手段进行处理。请读者再次注意,一般地说,现今并不推荐使用分割的0V参考面。这一点在本章3.3节中加以讨论。

代替使用通孔墙,有些设计工程师使用PCB侧边镀敷沿着0V参考面的周边边缘来把隔离线条和0V参考面连接在一起。这个方法使用了与镀敷贯穿孔和通孔圆柱体壁相同的“去涂敷”PCB生产工艺来为PCB的边缘侧面进行镀敷处理。有些公司采用的边缘镀敷工艺没有什么问题,而其他的一些公司的产品却有着这样或那样的问题。所以,看起来并不是所有的PCB制造厂商都已掌握了这种生产技术和工艺。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。