在经过克服种种困难以后,在PCB上(中)所形成的非常低阻抗(在我们想要控制EMC的频率范围)的平面,可以会由于器件与平面之间的连接阻抗而丧失殆尽。因此,我们需要尽可能地使元器件与平面连接所形成的电感最小化。这通常意味着(按重要程度排列):

1)减短所有线条的长度(焊盘中通孔为最佳)。这一点适用于把元件的焊盘通过贯穿孔或通孔连接到它的平面层线条上。

2)加宽所有线条的宽度(当然也适用于上一点的情况)。作为一个一般性的指导准则,每毫米(mm)长度上的电感将会按照线条宽度增加的平方根降低。比如要将线条长度上的电感值降低一半,则线条宽度需要增加4倍。

3)降低在PCB叠层中平面和元件的间距。这样做会使携载电流的贯穿孔或通孔的长度(高度)缩短,从而降低它的电感。通常我们都会假定,镀敷孔携载电流长度上增加1毫米(mm)所增加的(局部电感)大约为1nH(25nH/in)。

4)把携载相反方向电流的贯穿孔或通孔(比如,同一个IC上的0V和电源插针)安排得尽可能靠近(比如,1mm或实际可行的话,设置更为短小的距离的情况)。

把携载反相电流的通路间距的缩小,可以使两个孔之间的互感最大化,从而有效地抵消了它们相当一部分的局部电感。例如,携载反相电流的两个0.5mm直径的通孔,它们的长度(高度)分别为1mm。假如两者相距5mm,则总的电感会增加1.2nH(每个孔为0.6nH),但倘若它们的间隔缩小为1mm,则增加的总电感仅为0.5nH(每个孔为0.26nH)。

5)以并联方式使用多个贯穿孔或通孔。这样做所降低的电感量比前列的要大得多。它们间隔得越远,效果就会越好。但假如为了增加它们间的间距而采用附加线条的话,那么这些附加线条所带来的附加电感将会降低并联效果。

6)增加一个镀敷孔的直径会降低它的局部电感。作为一个一般性的指导准则,每1mm长度(高度)上电感降低是按照直径增加的平方根下降的。比如,要将电感降低一半的话,则要求直径增加4倍。所以,为了使用这个措施来试图在相当大程度上降低电感会要求相当大的孔。这也就意味着要求有相应的带有大焊盘的打孔平面。而这样一来就会牺牲某些由于使用那些平面给EMC所带来的性能上的改善。

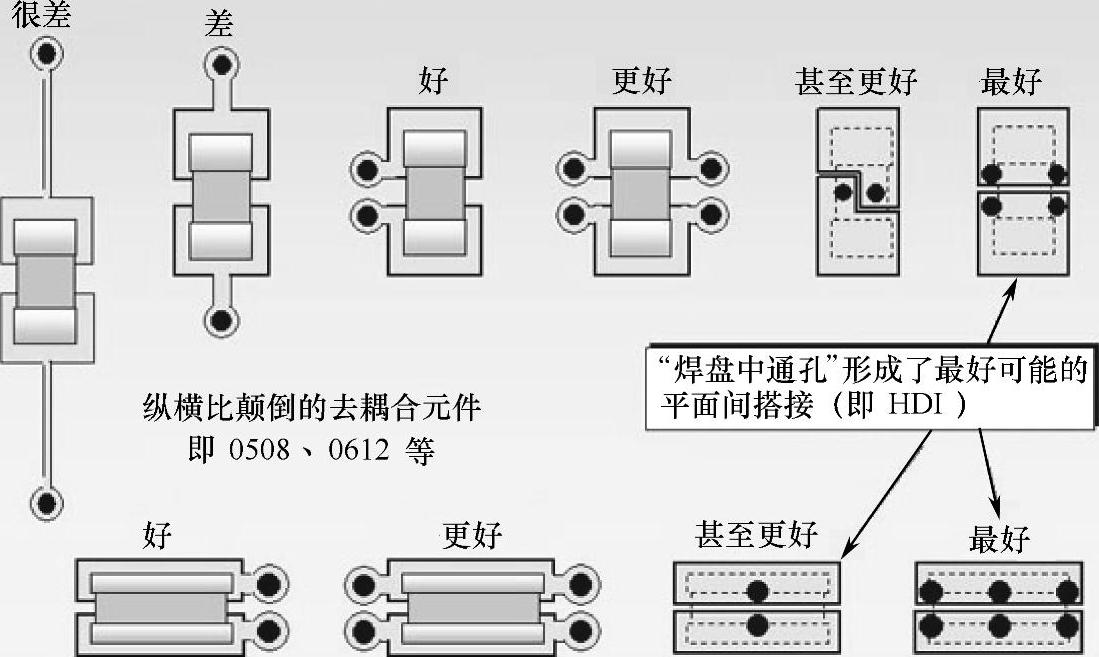

图2-3-8所示为如何将上述这些要求应用到某些去耦电容布局的例子。

(https://www.xing528.com)

(https://www.xing528.com)

图2-3-8 一些最小化去偶合电容电感的连接方法

其中有些方法并不是对所有元件都是实用的,并且有些还无法使用自动焊接工艺(图中未显示出焊接掩膜)

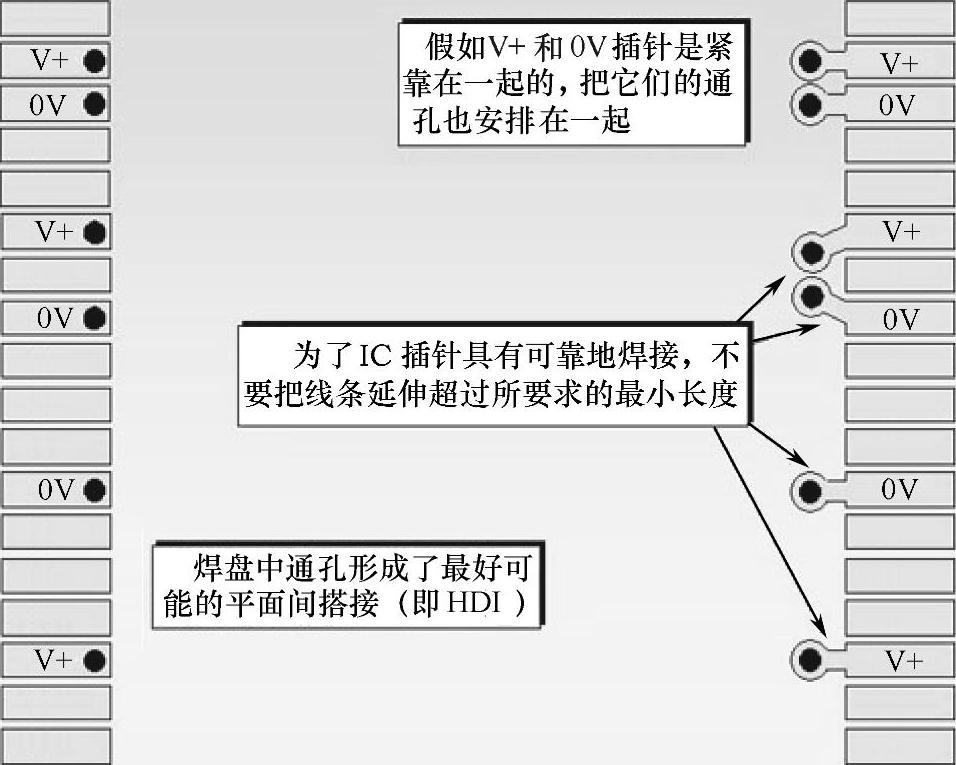

图2-3-9一些用于IC插针引出的平面连接方法

图2-3-9所示为如何将上述这些做法应用到元件(或IC)引线或插针连接到平面上去的几个例子。

在前面我们已经提到过“焊盘中的通孔”这个词。它指的是这种镀敷孔会把元件焊盘直接连接到平面上,而孔本身就设置在焊盘面积中。正如使用普通的THP技术的PCB一样,直接钻通PCB的孔在有些类型的自动焊接工艺中仍然能够通过元件的引线汲取焊料。并且很可能因此而导致干焊(不良焊接的一种)和最终导致产品电路的不可靠运行。

通常认为,焊盘中通孔可以用于使用波峰焊的THP PCB上,但它不适合使用回流焊接工艺。然而,据知在英国至少有一家电子制造厂商在THP板上使用回流焊接工艺,而且没有任何明显的产品质量问题或可靠性问题。因此,看起来是有些PCB制造厂商具有其他公司所不具有的技术或使用不同的工艺流程。从而有可能利用这些优势来改善他们产品的EMC性价比。

使用高密度互连接(HDI)PCB技术时(请参阅本章第5节),焊盘中通孔的设计是相当普遍采用的实用技术。因为通孔的直径一般都很小,而且是一种“盲孔”。即,它们的一端终止于一个金属壁,而不是贯穿整个PCB。因此,它们几乎不“汲取”任何焊料。这也就是为什么HDI或微化孔PCB的EMC性能会如此好的原因之一。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。