基本定位器(EPOS)用于线性轴和回转轴(模数轴)的绝对式或相对式定位,这些轴需带有电动机编码器(间接测量系统)或负载机械编码器(直接测量系统)。EPOS可以用于伺服和矢量两种控制模式。STARTER提供了直观的图形来指导基本定位器的配置、调试和诊断。通过STARTER的控制面板可以进行基本定位和转速闭环控制。

在STARTER的调试向导中激活基本定位器(r0108.4=1)后,即可自动激活位置控制(r0108.3=1),同时所需的BICO互联也自动进行。

基本定位功能主要包括下列子功能:

1)限幅。

2)点动。

3)回参考点。

4)程序段。

5)设定值直接给定(MDI)。

1.限幅功能

该功能可以为速度、加速度和减速度、加加速度设置限幅,或设置软限位和硬限位开关。

(1)最大速度

轴的最大速度由参数p2571确定。设置的速度不允许大于r1084和r1087中的最大转速。如果在回参考点时的倍率(p2646)设定,或在运动程序段中的速度设定超过该限幅,轴速度会被限制在该最大速度内。参数p2571(最大速度)可以确定最大运行速度,单位为1000LU/min。最大速度的更改也会影响正在执行的运行任务的速度。该限制针对定位运行的以下方式:

1)点动JOG。

2)运动程序段执行。

3)用于定位/设置的设定值直接给定/MDI。

4)主动回参考点。

(2)最大加速度/减速度

参数p2572和p2573可以确定最大加速度和最大减速度。这两个参数的单位都是1000LU/s2。这两个值和以下运行方式相关:

1)点动JOG。

2)运动程序段执行。

3)用于定位/设置的设定值直接给定/MDI。

4)主动回参考点。

在出现响应为OFF1/OFF2/OFF3的故障时,这些参数失效。

在“运动程序段执行”运行方式中,可以按照最大加速度和减速度的整数百分比(1%,2%...100%)设置加速度或减速度。在“用于定位和调整的设定值直接给定/MDI”运行方式中,可以给定加速度或减速度倍率(赋值十六进制4000=100%)。

(3)加加速度限幅

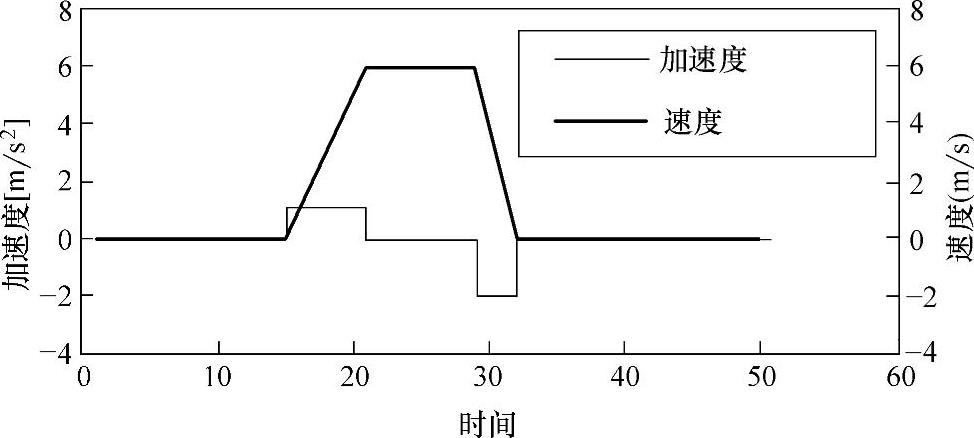

没有加加速度限制时,驱动的加速度和减速度会出现剧烈变化。图8-78中展示了没有加加速度限制时的运动属性。此时加速度和减速度设定值立即生效。驱动开始加速,达到设定速度,然后便进入恒速阶段。

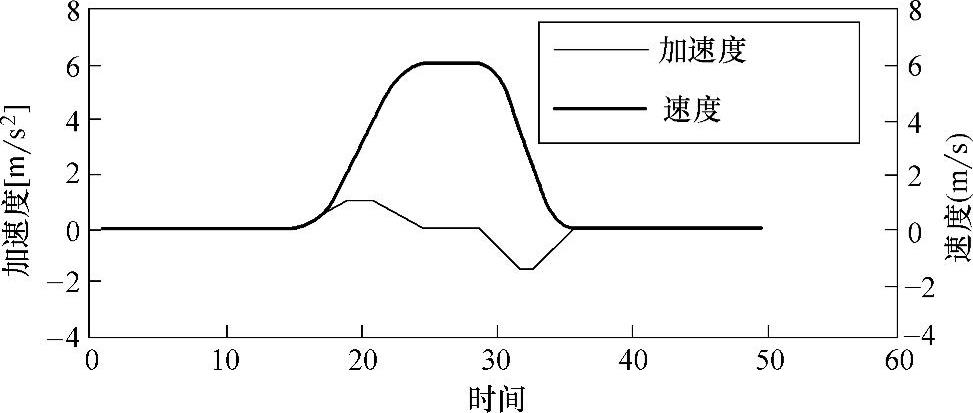

通过加加速度限制可以实现加速度和减速度的平缓变化。如图8-79所示,这样可以获得一个比较“平滑”的加速过程。在理想情况下,加速度或减速度应呈线性。

图8-78 没有激活加加速度限制

图8-79 激活加加速度限幅

在参数p2574(加加速度限制)中,可以共同为加速和减速过程设置一个最大斜率rk,单位为LU/s3。分辨率为1000LU/s3。为了永久激活加加速度限制,应将参数p2575(激活加加速度限制)设为1。此时,在“运动程序段执行”运行方式下,不能通过指令“JERK”激活或取消该限制。而是应将参数p2575设为零来激活或取消限制。状态信号r2684.6(加加速度限制生效)可以显示该限制是否激活。在以下运行方式中,加加速度限制生效:

1)JOG。

2)运动程序段执行。

3)用于定位和设置的设定值直接给定/MDI。

4)主动回参考点。

5)由报警引起的停止响应。

在出现响应为OFF1/OFF2/OFF3的信息时,加加速度限制失效。

(4)软限位开关

在满足了以下条件时,模拟量互联输入p2578(负向软限位开关)和p2579(正向软限位开关)会限制位置设定值:

1)软限位开关激活(p2582=1)。

2)参考点已设置(r2684.11=1)。

3)模态补偿没有激活(p2577=0)。

在出厂设置中,模拟量互联输入已经和模拟量输出p2580(负向软限位开关)或p2581(正向软限位开关)相连。

(5)硬限位开关

轴的运动范围既可以采用软件方法,即软限位开关加以限制,也可以采用硬件方法加以限制。硬件上可以使用硬限位开关(STOP Cam)。当二进制互联输入p2568(激活硬限位开关)给出1信号后,硬限位开关的功能激活。

一旦给出使能,便会检查二进制互联输入p2569(负向硬限位开关)和p2570(正向硬限位开关)是否激活。如果p2569或p2570给出的是0信号,即低电平信号,则表示这些输入已经激活。在硬限位开关(p2569或p2570)激活后,当前运动以OFF3停止,r2684.13(负向硬限位开关激活)或r2684.14(正向硬限位开关激活)置位。在激活硬限位开关时只允许执行离开硬限位开关的动作,当两个硬限位开关都响应时不允许任何运动。

轴反向离开硬限位开关且经过限位开关0/1上升沿变化后,相应的状态位(r2684.13或r2684.14)随即复位。

2.点动功能(JOG)

通过参数p2591可以在增量式点动(位置模式)和速度式点动之间切换。

通过点动信号p2589和p2590可以设定运行距离(p2587、p2588)和速度(p2585、p2586)。只有在p2591(增量式点动)给出1信号时,运行距离才生效。p2591=0时,轴会按设定的速度移动。

3.回参考点

在给机械系统上电后,必须建立机械零点的绝对位置基准以进行定位。这一过程被称为回参考点(回零)。

可以采用以下回参考点模式:

(1)设置参考点(所有编码器类型)

(2)增量编码器

1)主动回参考点p2597=0:

■减速挡块和编码器零脉冲(p2607=1);

■编码器零脉冲(p0495=0或p0494=0);

■外部零脉冲(p0495≠0或p0494≠0)。

2)被动回参考点:p2597=1。

(3)绝对值编码器

1)绝对值编码器校准。

2)被动回参考点:p2597=1

在所有的上述模式中,都有一个模拟量互联输入p2598,用于给定参考点坐标,以便可以通过上级控制系统修改或设定坐标值。在默认设置中,通过设置参数p2599来修改坐标,并且该参数已经连接到模拟量互联输入p2598上。

(1)设置参考点

如果没有任何运动指令生效,且位置实际值为有效值(p2658=1),则可以由二进制互联输入p2596给出的0/1上升沿设置参考点。

在暂停时也可设置参考点。

此时,驱动的当前实际位置变为参考点,它的坐标是模拟量互联输入p2598给定的坐标。设定值(r2665)会相应地做出更改。

(2)绝对值编码器校准

在调试期间必须校准绝对值编码器。在机械系统断电后,编码器的位置信息被保存。设置p2507=2后,可以借助p2599中的参考点坐标确定偏移值(p2525)。在计算位置实际值(r2521)时会使用该偏移。参数p2507会给出3,报告编码器已校准;另外,位r2684.11(参考点已设置)也置为1。为永久采用数据,应保存编码器校准的偏移值(p2525),即执行“CopyRAMtoROM”。

(3)增量编码器回参考点

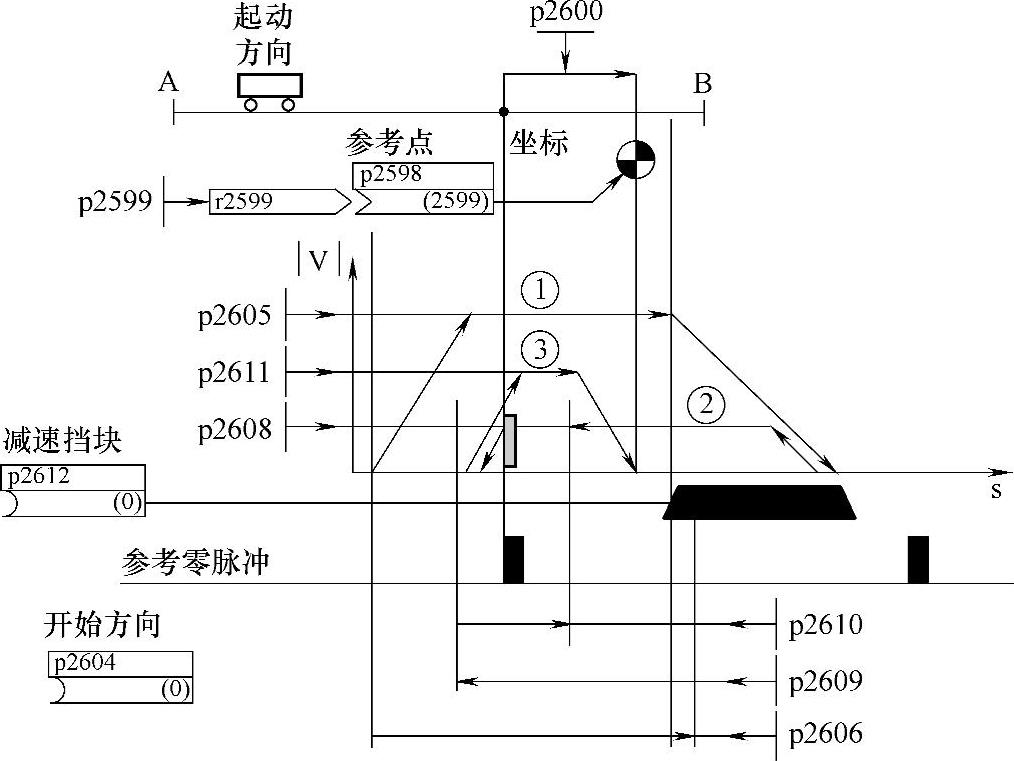

在使用增量编码器回参考点时,驱动会运行到它的参考点。整个的回参考点循环由驱动自行控制和监控。使用增量编码器时,必须在给机械系统上电后建立机械零点的绝对位置基准。在没有回参考点时,上电后位置实际值x0会被设为x0=0。回参考点后,驱动可以多次运行到参考点。开始方向为正(p2604=0)的回参考点过程如图8-80所示。

图8-80 带减速挡块的回参考点

如果二进制互联输入p2595(开始回参考点)给出信号,并同时选择了回参考点模式(p2597状态为0),便触发轴运行到减速挡块(p2607=1)。p2595上的信号必须在整个回参考点过程中保持置位,否则会中断该过程。回参考点开始后,状态信号r2684.11(参考点已设置)被复位。

在整个回参考点期间,软限位开关监控失效,只检查最大运动范围。必要时,可在该过程结束后重新激活监控。

只有在搜索减速挡块(步骤1)期间,设置的速度倍率才起作用。这样可以确保始终以相同的速度越过“挡块末端”和“零脉冲”位置。

p2607=0即没有减速挡块,表示在整个运动范围或模态范围内轴只有一个零脉冲。一旦在这种类型的轴上开始回参考点,会立即开始和参考零脉冲同步,参见步骤2。

1)步骤1:运行到减速挡块。

如果没有减速挡块(p2607=0),进入步骤2。

在开始回参考点后,驱动以最大加速度(p2572)加速到减速挡块搜索速度(p2605)。搜索方向由二进制互联输入p2604的信号确定。

到达减速挡块后,二进制互联输入p2612(减速挡块)会向驱动发出信号,接着驱动便以最大减速度(p2573)减速停止。

如果在回参考点期间发现二进制互联输入p2613(负反向挡块)或p2614(正反向挡块)上的信号激活,则反转搜索方向。

如果从正向逼近“负反向挡块”,或从负向逼近“正反向挡块”,驱动会输出故障信息F07499(EPOS:从错误的运行方向逼近反向挡块)。此时必须检查反向挡块的互联端子,即BI:p2613和BI:p2614,或检查逼近反向挡块的运行方向。

反向挡块为低电平有效。如果这两个反向挡块都激活,即p2613=“0”且p2614=“0”,则驱动保持静止。一旦发现减速挡块,便立即和参考零脉冲同步,参见步骤2。(https://www.xing528.com)

如果轴从起始位置出发,朝着减速挡块运行了一段由参数p2606(到减速挡块的最大距离)确定的位移后,没有找到减速挡块,则轴停止运行,并输出故障信息F07458“没有发现减速挡块”。

如果在回参考点开始时轴已经位于挡块上,则立即开始和参考零脉冲同步,参见步骤2。

2)步骤2:与参考零脉冲同步(编码器零脉冲或外部零脉冲)。

编码器零脉冲带减速挡块(p2607=1):

在步骤2中,轴朝二进制互联输入p2604(回参考点开始方向)设置的相反方向,加速到p2608(零脉冲搜索速度)中设定的速度。然后在距离p2609(到零脉冲的最大距离)范围内搜索零脉冲。一旦轴离开减速挡块(p2612=0),并进入赋值的公差带(p2609-p2610),则开始搜索零脉冲,此时状态位r2684.0=1(回参考点激活)。如果零脉冲位置已知(编码器赋值),则轴的实际位置会和零脉冲同步。轴开始回参考点,参见步骤3。挡块末端和零脉冲之间的距离由参数r2680显示。

存在编码器零脉冲(p0495=0或p0494=0),无减速挡块(p2607=0):

一旦检测到二进制互联输入p2595上发出的信号,便立即和参考零脉冲同步。轴沿着p2604给定的方向加速到参数p2608中设定的速度。然后和第一个零脉冲同步。接着开始运行到参考点,参见步骤3。

存在外部零脉冲(p0494≠0或p0495≠0),无减速挡块(p2607=0):

一旦检测到二进制互联输入p2595上发出的信号,便立即和外部零脉冲同步。轴沿着p2604给定的方向加速到参数p2608中设定的速度。驱动和第一个外部零脉冲(p0494或p0495)同步。接着驱动以相同的速度继续运行,开始回参考点,参见步骤3。

3)步骤3:运行到参考点。

如果轴成功和参考零脉冲同步,便开始运行到参考点,参见步骤2。一旦发现参考零脉冲,轴便加速到参数p2611中设置的参考点搜索速度。并运行一段参考点偏移(p2600),即零脉冲和参考点之间的距离。轴到达参考点后,位置实际值和设定值会变为模拟量互联输入p2598(参考点坐标)给定的值;在默认设置中,模拟量互联输入p2598已经连接到设置参数p2599上。轴随后回到参考点,状态信号r2684.11(参考点已设置)置位。

(4)被动回参考点

被动回参考点用于补偿实际值采集的不精确性。可借此提升轴的定位精度。被动回参考点模式也称重新回参考点、位置监控,它由二进制互联输入p2597上发出的1信号选中;可以在每种运行方式下使用,被当前生效的运行方式覆盖(JOG、运动程序段执行、用于定位/设置的设定值直接给定)。不管是在增量式测量系统还是绝对式测量系统上,都可以选择被动回参考点。

在被动回参考点中进行增量式定位时,可以选择是否要为运动位移设置补偿值(p2603)。被动回参考点由二进制互联输入p2595上发出的0/1上升沿激活。p2595上的信号必须在整个回参考点过程中保持置位,否则会中断该过程。

状态位r2684.1(被动回参考点激活)和二进制互联输入p2509(激活测头赋值)相连,它激活了测头赋值。通过二进制互联输入p2510(测头选择)和p2511(测头脉冲沿赋值)可以设置,此时需要使用的测头(1或2)以及使用的测量脉冲沿(0/1或1/0)。

测头脉冲通过参数r2523为模拟量互联输入p2660提供测量值。测量值的有效性经过r2526.2反馈给二进制互联输入p2661(测量值有效的反馈)。接着会出现以下动作:

1)驱动还没有回参考点时,状态位r2684.11置为1。

2)驱动已经回参考点,此时状态位r2684.11不会因被动回参考点的开始而复位。

3)驱动已经回参考点,而位置差值小于小窗口(p2601),则保留旧的位置实际值。

4)驱动已经回参考点,而位置差值大于大窗口(p2602),则输出报警A07489“参考点补偿超出窗口2”,状态位r2684.3(压力标记超出窗口2)置位。此时不会执行位置实际值的补偿。

5)驱动已经回参考点,而位置差值大于小窗口(p2601)而小于大窗口(p2602),则补偿位置实际值。

说明

被动回参考点会被主动运行方式叠加,其不是一种主动运行方式。和主动回参考点相比,它不会影响加工过程。在默认设置中,被动回参考点会使用测头赋值,它由选择测头(p2510)和选择脉冲沿赋值(p2511)激活;默认设置中始终为测头1,脉冲沿赋值为0/1上升沿。

4.运动程序段

驱动系统中最多可以保存64个不同的运动任务。最大数量可以由参数p2615设置。在以下情况下,程序段切换时所有描述一个运动任务的参数都生效:

1)通过二进制互联输入p2625~p2630(程序段选择,位0...5)以二进制代码选择了运动程序段编号,并通过p2531(激活运动任务)上的信号激活。

2)在运动任务后切换了程序段。

3)触发了外部程序段切换p2632。

运动程序段由具有固定结构的参数组设置。

4)运动程序段编号(p2616[0...63]):每个运动程序段必须具有一个指定的编号,也就是STARTER中的“No.”。该编号决定了程序段的执行顺序。编号为“-1”的程序段被省略,以便为其它程序段留出位置。

5)任务(p2621[0...63]):

1:POSITIONING:该任务用于相对或绝对定位(p2623),p2627为位置设定值。

2:FIXEDSTOP:该任务可以激活转矩降低的固定停止点运行,用于夹紧物件。

3:ENDLESS_POS:该任务可使驱动正向加速到设定值一直运行,直到限位/停步命令/任务改变。

4:ENDLESS_NEG:该任务可使驱动反向加速到设定值一直运行,直到限位/停步命令/任务改变。

5:WAITING:等待命令,等待时间由p2622设定(单位ms),并修正到p0115[5]的整数倍。

6:GOTO:跳转到P2622指定的块号。

7:SET_O:该任务可通过P2622最多置位两个二进制信号(r2683.10,r2683.11)。

8:RESET_O:该任务可通过P2622最多复位两个二进制信号(r2683.10,r2683.11)。

9:JERK:该任务可以激活或取消急动限制。

暂停和拒绝执行任务:

暂停由p2640给出的0信号激活。暂停激活后,驱动以设置的减速度(p2620或p2645)减速停机。

当前的运动任务可以由p2641上给出的0信号拒绝。拒绝后,驱动以最大减速度(p2573)减速停机。

只有在运行方式“运动程序段”和“设定值直接给定/MDI”中,“暂停”和“拒绝执行任务”功能才生效。

6)运动参数:

■目标位置和运动距离(p2617[0...63]);

■速度(p2618[0...63]);

■加速度倍率(p2619[0...63]);

■减速度倍率(p2620[0...63])。

7)任务模式(p2623[0...63]):运动任务的执行模式可以由参数p2623设置。在STARTER中编写运动程序段时,该模式会自动写入。值=0000ccccbbbbaaaa。

■aaaa:标识。

000x→显示/隐藏程序段(x=0:显示,x=1:隐藏)隐藏的程序段无法通过二进制互联输入p2625~p2630以二进制编码选取,若尝试此操作则会触发报警。

■bbbb:继续条件。

0000,END:p2631上的0/1上升沿。

0001,CONTINUE_WITH_STOP:继续执行程序段前,首先精确逼近程序段中设定的位置:驱动减速停止并执行定位窗口监控。

0010,CONTINUE_ON-THE-FLY:一旦达到当前程序段中的制动动作点,会立即切换到下一个程序段中;在需要换向时,首先在定位窗口中停止,然后才切换程序段。

0011,CONTINUE_EXTERNAL:和“CONTINUE_ON-THE-FLY”类似,但在到达制动动作点前,可以通过一个0/1上升沿立即切换程序段。p2632=1时,该0/1上升沿可以由二进制互联输入p2633触发;p2632=0时,可以由测头输入p2661触发,该测头输入和功能模块“位置控制”的参数r2526.2相连。由测头采集的位置可以用作相对定位中精确的输出位置。如果没有触发外部程序段切换,则程序段在制动动作点上切换。

0100,CONTINUE_EXTERNAL_WAIT:在整个运动阶段,都可以通过控制信号“外部程序段切换”立即切换到下一个任务。如果没有触发“外部程序段切换”,则轴停止在设定的目标位置上,直到给出信号。和CONTINUE_EXTERNAL不同的是,此时轴会在目标位置上等待信号,而在CONTINUE_EXTERNAL中,如果没有触发“外部程序段切换”,程序段会立即在制动动作点上切换。

0101,CONTINUE_EXTERNAL_ALARM:和“CONTINUE_EXTERNAL_WAIT”类似,但如果在驱动停止前还没有触发“外部程序段切换”,则输出报警A07463“运动程序段x中没有请求外部切换”。该报警可以转变为一个带停止响应的故障,以便在没有给出控制信号时中断程序段执行。

■cccc:定位模式。

它确定了POSITIONING任务(p2621=1)中驱动逼近设定位置的方式。

0000,ABSOLUTE:逼近p2617中设定的位置。

0001,RELATIVE:轴移动p2617中设定的距离。

0010,ABS_POS:只用于带模态补偿的回转轴。正向逼近p2617中设定的位置。

0011,ABS_NEG:只用于带模态补偿的回转轴。负向逼近p2617中设定的位置。

8)任务参数(不同指令,不同含义):(p2622[0...63])。

5.设定值直接给定(MDI)

使用“设定值直接给定”功能,可以通过直接给定设定值(例如:通过PLC过程数据)进行绝对、相对定位或在位置环中调整。

此外,还可以在运行期间控制运动参数,即迅速传输设定值,并可以在“定位模式”和“速度模式”之间迅速切换。即使轴没有回参考点,也可以在“速度模式”和“相对定位”模式中进行“设定值直接给定”(MDI),此时借助“被动回参考点”可以迅速同步并重新回零,参见“被动回参考点”部分。

p2647=1时,MDI功能激活。此时分两种模式执行,即定位(p2653=0)和速度(p2653=1)。

在定位模式中,p2648=1时,轴按照参数(位置、速度、加速度/减速度)实现绝对定位;p2648=0时,轴按照参数p2642设定的距离实现相对定位。

在速度模式中,轴按照参数设定的速度、加速度和减速度运行。

这两个模式之间可以实现快速切换。

连续传输激活时(p2649=1),MDI参数的修改会立即生效。否则只有在二进制互联输入p2650上发出上升沿后,数值的修改才生效。

6.暂停和拒绝执行任务

暂停由p2640给出的0信号激活。暂停激活后,驱动以设置的减速度(p2620或p2645)减速停机。

当前的运动任务可以由p2641上给出的0信号拒绝。拒绝后驱动以最大减速度(p2573)减速停机。

关于基本定位的更多信息可参考下载中心文档:

S120的基本定位功能

http://www.ad.siemens.com.cn/download/docMessage.aspx?ID=1300

S120通过111报文来实现BasicPosition功能

http://www.ad.siemens.com.cn/download/docMessage.aspx?ID=4063

SINAMICS 120驱动功能手册

http://www.ad.siemens.com.cn/download/docMessage.aspx?ID=7112

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。