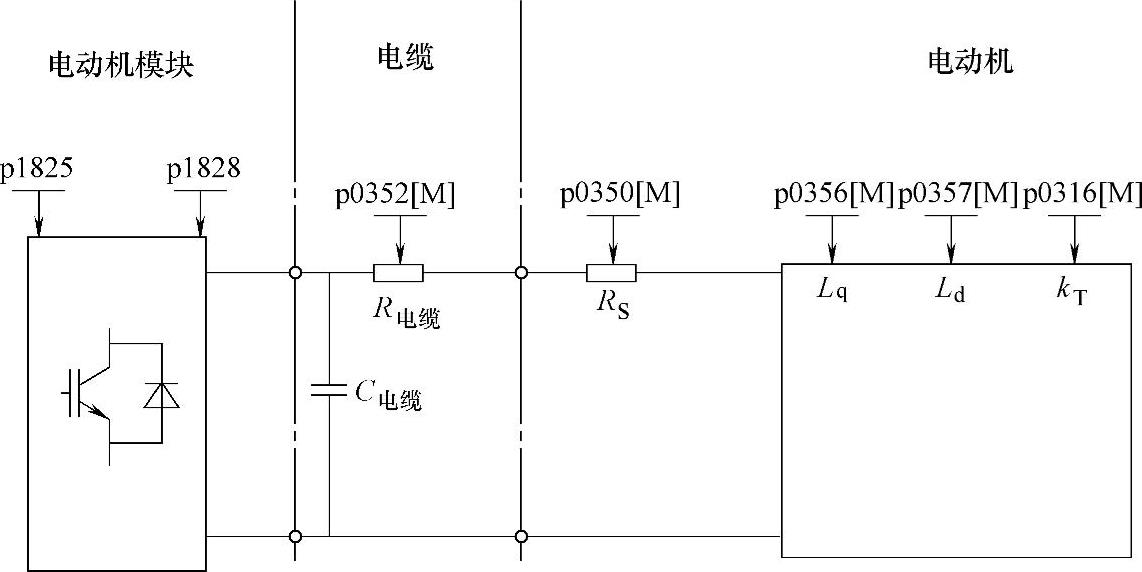

1.同步电动机和电缆的等效电路图

同步电动机和电缆的等效电路图如图8-41所示。

2.旋转式永磁同步电动机

永磁同步电动机可以带或不带编码器运行。

图8-41 同步电动机和电缆的等效电路图

可以使用以下类型的编码器:

1)有位置信息的编码器,例如:没有CD信号或参考信号。

2)没有位置信息的编码器。

电动机不带编码器运行,或者电动机带编码器运行,而该编码器不提供位置信息时,必须执行磁极位置识别,详细信息请参见磁极位置识别。

典型应用:采用扭矩电动机的直接驱动。扭矩电动机的出色之处在于,低转速区仍能保持高转矩。使用这些驱动可以省去减速器和易磨损的机械组件。

使用一个温度传感器(KTY/PTC)可以实现温度保护。为达到高转矩精度,我们推荐使用KTY温度传感器。

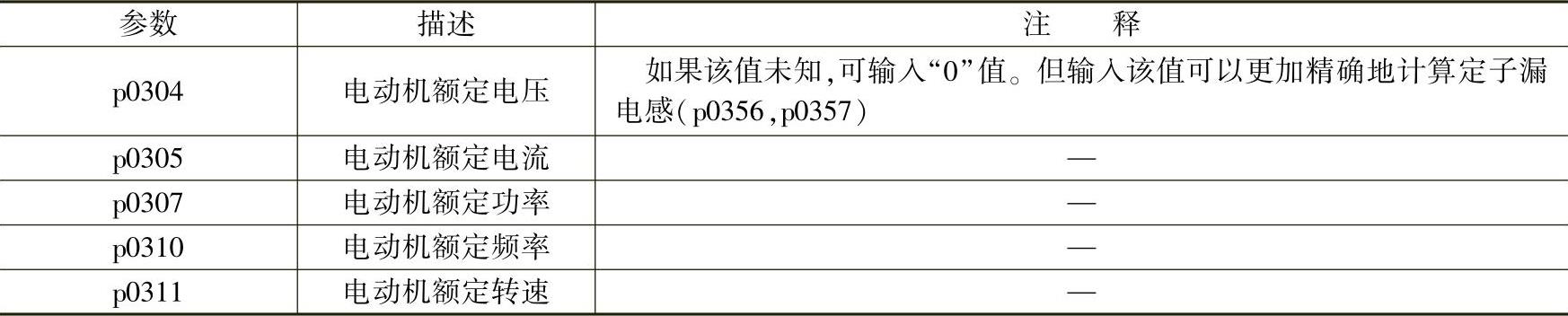

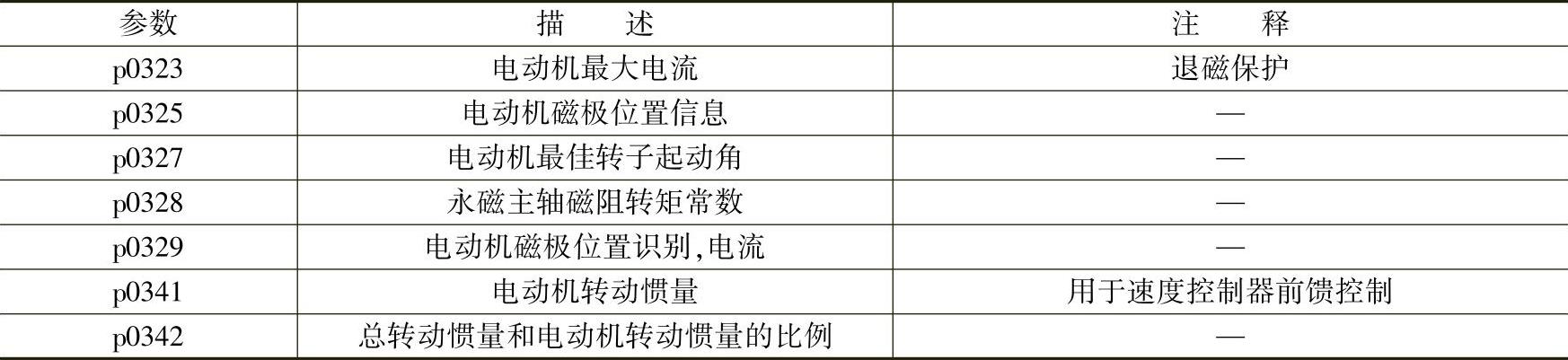

电动机数据见表8-14。

表8-14 电动机数据

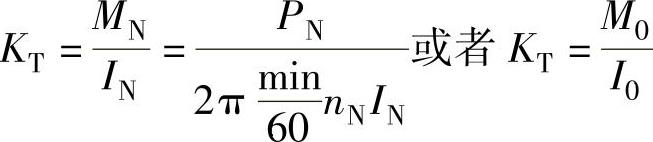

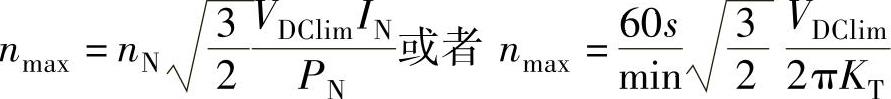

如果铭牌上和数据表中都未注明转矩常量KT,则可通过电动机额定数据(下标N)或者通过堵转电流I0和堵转转矩M0计算:

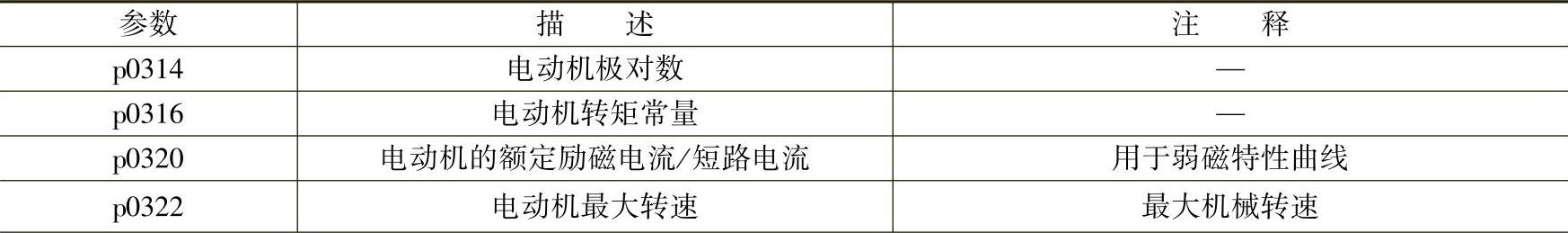

可选数据见表8-15。

表8-15 可选数据

(续)

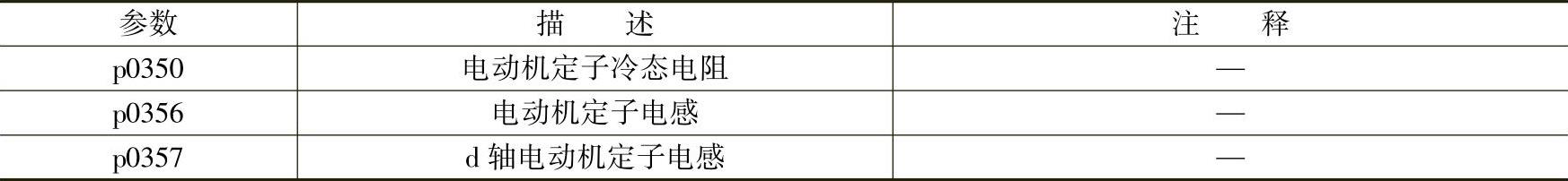

电动机数据等效电路数据。

表8-16 电动机数据等效电路数据

警告

警告

一旦电动机旋转就会产生电压。用户在变频器上工作时,必须安全断开电动机。如果无法断开,则可通过抱闸确保电动机停转。

3.特性

1)最大约1.2倍额定转速范围内的弱磁(取决于变频器的输入电压和电动机数据,参见“前提条件”)。

2)捕捉再起动(在无编码器运行中,只允许通过附加的VSM才可以执行)。

3)矢量转速控制和转矩控制。

4)矢量V/f控制,用于诊断。

5)电动机识别。

6)自动的旋转编码器校准(校准编码器的零位置)。

7)速度控制器优化(旋转测量)。

8)通过温度传感器(PTC/KTY)进行热保护。

9)支持所有可以连接到SMC10、SMC20或SMC30的编码器。

10)允许带和不带编码器的运行。

4.前提条件

1)最大转速或最大转矩取决于变频器的输出电压和电动机的反电动势(计算规定:EMF不可超出变频器的额定电压)。

2)计算最大转速:

其中,VDClim=1220V(690V进线电压)/1022V(500V进线电压)/820V(400V进线电压)。

说明

在变频器给出脉冲禁止时,例如:出现故障或OFF2,同步电动机可能会在弱磁运行范围内产生较高的端子电压,从而导致直流母线的过电压。可以采用以下方法,防止驱动系统因过电压而损坏:

1)限制最大转速(p1082)(p0643=0)。

2)采用外部电压限制方法、斩波器或其它适合于实际应用的措施。

小心

小心

p0643=1时应确保具有足够的并且适合的过电压保护措施。必要时应在系统侧采取防护措施。

3)最大转矩取决于端子电压和负载循环,可参见电动机数据表/配置说明。

5.调试

推荐执行以下调试步骤:

1)STARTER中的调试向导。在使用STARTER中的向导对驱动进行调试时,可以激活电动机识别和“旋转测量”(p1900),编码器校准(p1990)会自动通过电动机识别激活。

2)电动机识别(静态测量,p1910)。

3)编码器校准(p1990)。

4)旋转测量(p1960)。

在使用STARTER中的调试向导时可以输入以下参数:如果可选数据已知,也可以输入。否则系统会根据铭牌数据进行估算,或者通过电动机识别或速度控制器优化获取这些值。

警告

警告

在首次调试、更换编码器时必须校准编码器(p1990)。

6.运行中的编码器校准

此功能仅可在永磁同步电动机的矢量控制运行方式中使能。通过此功能可在运行中对新更换的编码器进行校准。编码器可在电动机组内部进行校准。此校准也可在电动机带载时进行。

(1)新编码器的校准

安装编码器后,设置参数p1990=3(编码器校准)。下一次通电后驱动会自动起动编码器的校准,在此过程中首先会执行磁极位置识别。校准结束后驱动会设置p1990=0,封锁脉冲。得出的换向角偏移输入到参数p0431中。测量结束,测量结果保存在RAM中。

此时编码器模块会检测编码器线数和零脉冲的一致性。通过此步骤可达到约±15°的电气精度。在以最大为95%的额定转矩起动时,此精度已可满足要求。若需要采用更高的起动转矩,则必须进行精校准。

若在电动机旋转两圈后仍未识别出零脉冲,驱动会输出故障F07970并关机。

(2)精校准

1)设置p1905=90在正在旋转的电动机上起动精校准。校准会持续约1min。当前的编码器校准步骤会通过报警A07976显示。在测量中会得到编码器与EMF模型的差值,精校准也可在空载运行中进行。

小心

小心

旋转测量

旋转测量期间电动机转速必须超出额定转速的40%,且转矩必须低于额定转矩的一半。

2)测量结束后会设置p1905=0。此时还会显示另一条报警用于提示操作者:下一次脉冲禁止时将p0431中的测量结果写入RAM。

说明(https://www.xing528.com)

从RAM写入ROM

在校准后执行“从RAM写入ROM”功能,以保存新的数值。

若在设备起动时电动机通过耦合由电动机组中的其它电动机带动,校准结果同样生效。控制单元可通过编码器的正确检测识别磁极位置及电动机转速。

说明

1FW4永磁同步电动机

1FW4型号的电动机已针对采用此功能的运行进行了优化。在使用调试工具STARTER进行调试时,所需的所有数据都会自动传输至控制单元(参见SINAMICS 120调试手册)。

7.自动编码器校准

(1)描述

同步电动机以凸极转子为导向的控制需要凸极转子位置角的信息。在以下条件下必须执行自动编码器校准:

1)凸极转子编码器没有被机械校准。

2)装入了新编码器。

只在能够提供绝对位置信息和/或有零脉冲的编码器上执行自动校准。可以支持以下编码器:

1)Sin/Cos编码器,有A/B信号、R信号以及A/B信号、C/D信号、R信号。

2)旋转变压器。

3)绝对值编码器(例如:EnDat、DRIVE-CLiQ编码器,SSI)。

4)有零脉冲的增量编码器。

(2)通过零脉冲校准编码器

如果使用了有零脉冲的增量编码器,可以在越过零脉冲后校准它的位置。带零脉冲的换向由p0404.15激活。

(3)编码器的调试

自动编码器校准由p1990=1激活。在给出下一个脉冲使能信号时会执行测量,并将测出的角度差(p1984)记录在p0431中。在p1990=2时,测出的角度差(p1984)不会记录到p0431中,不会对电动机控制产生影响。通过该功能可以检查p0431中记录的角度差。在惯量很大时,可以通过p1999设置较高的运行时间比例系数。

警告

警告

该测量会引起电动机旋转。电动机至少会完整地旋转一圈。

(4)重要参数一览(参见SINAMICS S120/S150参数手册)。

1)p0404.15:激活编码器配置,带零脉冲的换向。

2)p0431[0...n]:换向角偏移。

3)p1990:编码器校准选择。

4)p1999[0...n]:换向角偏移校准和磁极位置识别比例。

8.磁极位置识别

磁极位置识别用于确定起动时的转子位置。不具备磁极位置信息时,需要执行该识别。

例如使用了增量编码器时或无编码器运行中会自动起动磁极位置识别。在带编码器运行中,可以设置p1982=1起动磁极位置识别;在无编码器运行中,设置p1780.6=1起动。

应该尽量在电动机和负载机械断开的条件下执行磁极位置识别。若不存在较大的转动惯量,且摩擦力也可忽略,则也可在连接状态下执行识别。

如果存在较大的转动惯量,摩擦力可忽略,则可以提高p1999的值,使旋转编码器校准的动态特性和转动惯量相匹配。

如果摩擦力矩较大或者负载机械会作用于驱动,则只能在和负载机械断开的状态下执行识别。

可以选择4种磁极位置识别方法:

1)p1980=1,电压脉冲一次谐波。

只有能够达到足够的铁心饱和度,该方法也适用于磁各向同性的电动机。

2)p1980=4,电压脉冲,二级式。

该方法适用于磁各向异性的电动机。在测量期间,电动机必须静止。在下一次给出脉冲使能信号时执行测量。

说明

在这种识别方法下,电动机会产生较大噪声。

3)p1980=6,电压脉冲,二级式。

4)p1980=10,注入直流电。

该方法适用于所有电动机,但和p1980=4测量相比,会占用更多时间。在测量时电动机必须能够自由地旋转。在下一次给出脉冲使能信号时执行测量。在惯量很大时,可以通过p1999设置较高的运行时间比例系数。

警告

警告

测量可能会引起电动机移动或在半圈的范围内旋转。

(1)重要参数一览(参见SINAMICS S120/S150参数手册)

1)p0325:电动机磁极位置识别第1相电流。

2)p0329:电动机磁极位置识别,电流。

3)p1780.6:选择磁极位置识别,无编码器的PEM。

4)p1980:磁极位置识别方法。

5)p1982:选择磁极位置识别。

6)r1984:磁极位置识别角度差。

7)r1985:磁极位置识别饱和特性曲线。

8)r1987:磁极位置识别触发特性曲线。

9)p1999:换向角偏移校准比例系数。

(2)重要参数一览(参见SINAMICS S120/S150参数手册)

1)p0300[0...n]:选择电动机型号。

2)p0301[0...n]:选择电动机代码。

3)p0304[0...n]:电动机额定电压。

4)p0305[0...n]:电动机额定电流。

5)p0307[0...n]:电动机额定功率。

6)p0311[0...n]:电动机额定转速。

7)p0312[0...n]:电动机额定转矩。

8)p0314[0...n]:电动机极对数。

9)p0322:电动机最大转速。

10)p0323:电动机最大电流。

11)p0324:绕组最大转速。

12)p0431[0...n]:换向角偏移。

13)p1905:选择调谐参数。

14)p1990:编码器校准确定换向角偏移。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。