SINAMICS S120装机装柜型逆变单元可以用作制动单元运行,为此会将3个电阻代替电动机连接至逆变单元。

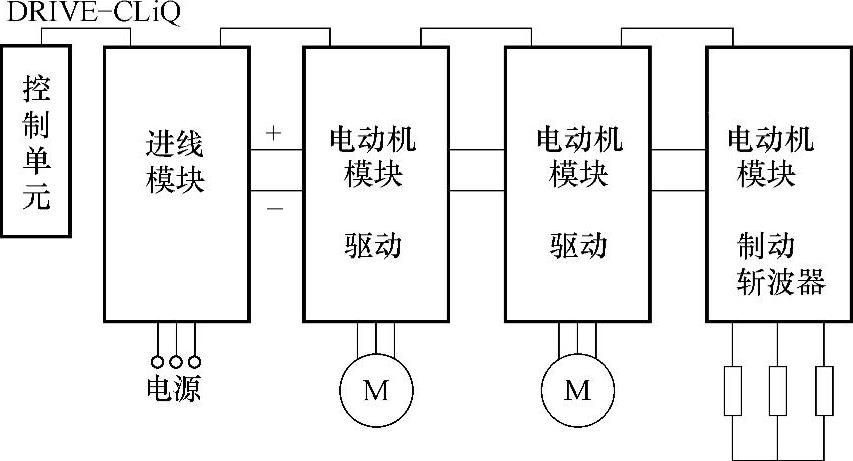

SINAMICS S120逆变单元用作制动单元连接在直流母线侧,保护以及预充电方式和标准的逆变单元一样。它们应该尽可能安装在回馈能量最大的逆变单元旁边。例如:下一个逆变单元回馈能量最大。逆变单元用作制动单元如图8-8所示。

将逆变单元用作制动单元的前提条件:

1)需要使用3个相同的电阻采用星形或三角形的对称连接。

图8-8 逆变单元用作制动单元

2)逆变单元与电阻之间的电缆长度至少为10m,如果满足不了,必须加装出线电抗器,从逆变单元至电阻的电缆:屏蔽线最长300m,非屏蔽线最长为450m。

3)STARTER中的配置:

—驱动对象VECTOR;

—V/f控制(p1300=15)。

说明

此功能适用于:

1)SINAMICS S120机柜型逆变单元。

2)SINAMICS S120装机装柜型逆变单元(500~690V)。

3)SINAMICS S120装机装柜型逆变单元(380~480V)>250kW。

4)SINAMICS S120液冷装机装柜型逆变单元(380~480V)>250kW。

5)SINAMICS S120液冷装机装柜型逆变单元(500~690V)。

1.逆变单元的选型

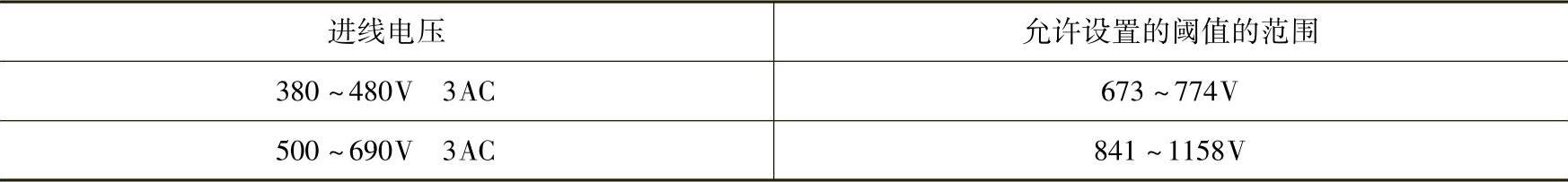

逆变单元用作制动单元的制动功率(PBrake)在运行中和直流母线电压成正比。直流母线电压制动的响应阈值是可以设定的。一方面设置的阈值至少应该大于最大直流母线电压(包括进线电压的容差)50~70V,确保制动单元工作在回馈状态;一方面设置的阈值最大值不能高于表8-2中的范围,防止直流母线过电压而故障。

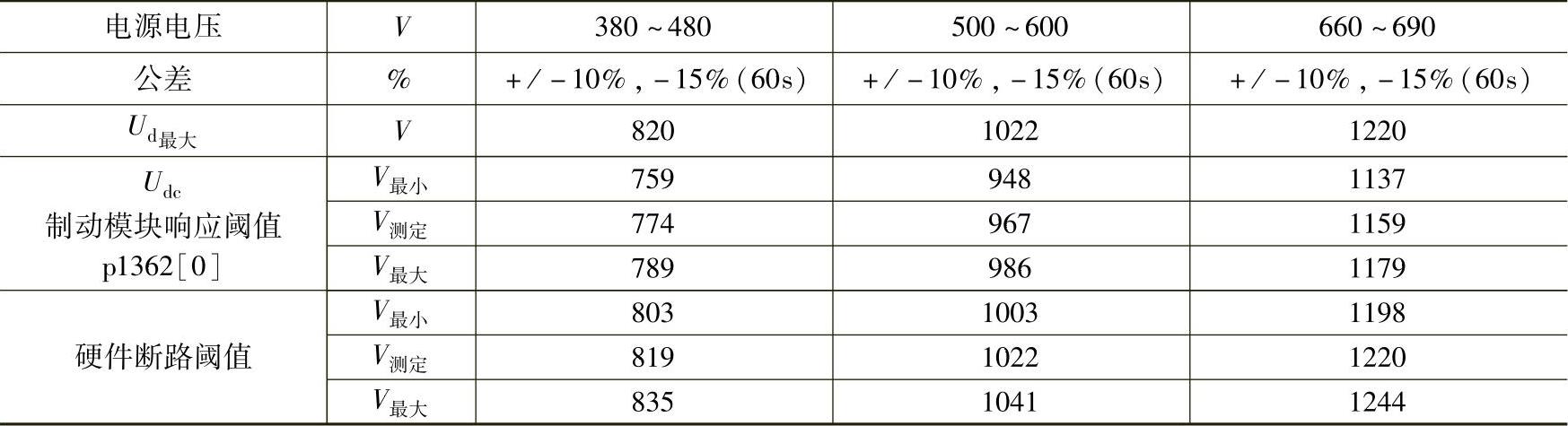

表8-2 制动单元阈值范围

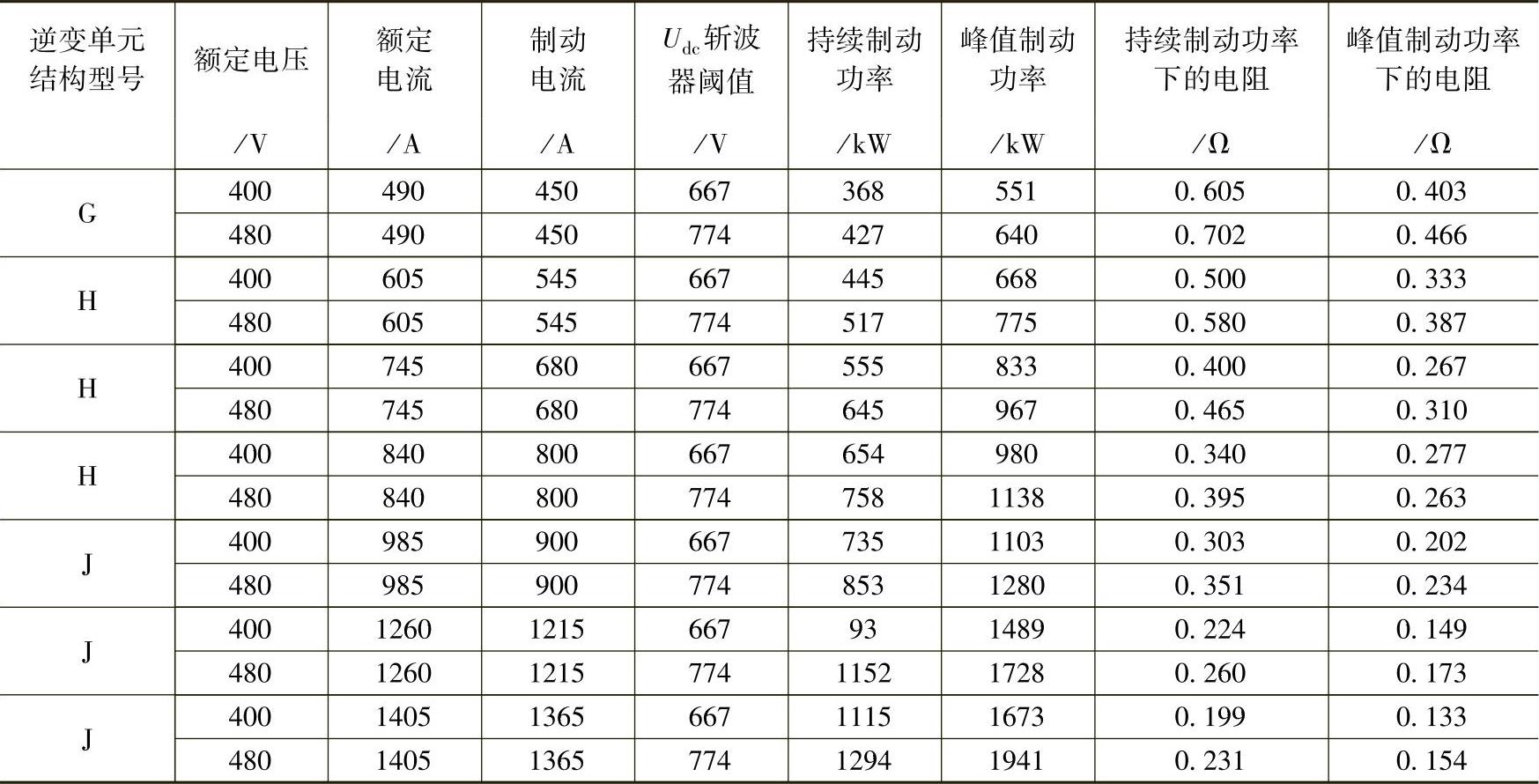

连续制动功率(Prated-Brake)和峰值功率(Pmax-Brake)的技术参数,以及逆变单元的额定电流Irated和制动电流Irated-Brake罗列在表8-3中。电压阈值范围是最小与最大阈值。其它阈值的制动功率和与直流电压成比例。

表8-3 电阻与功率表(380~480V电源电压)

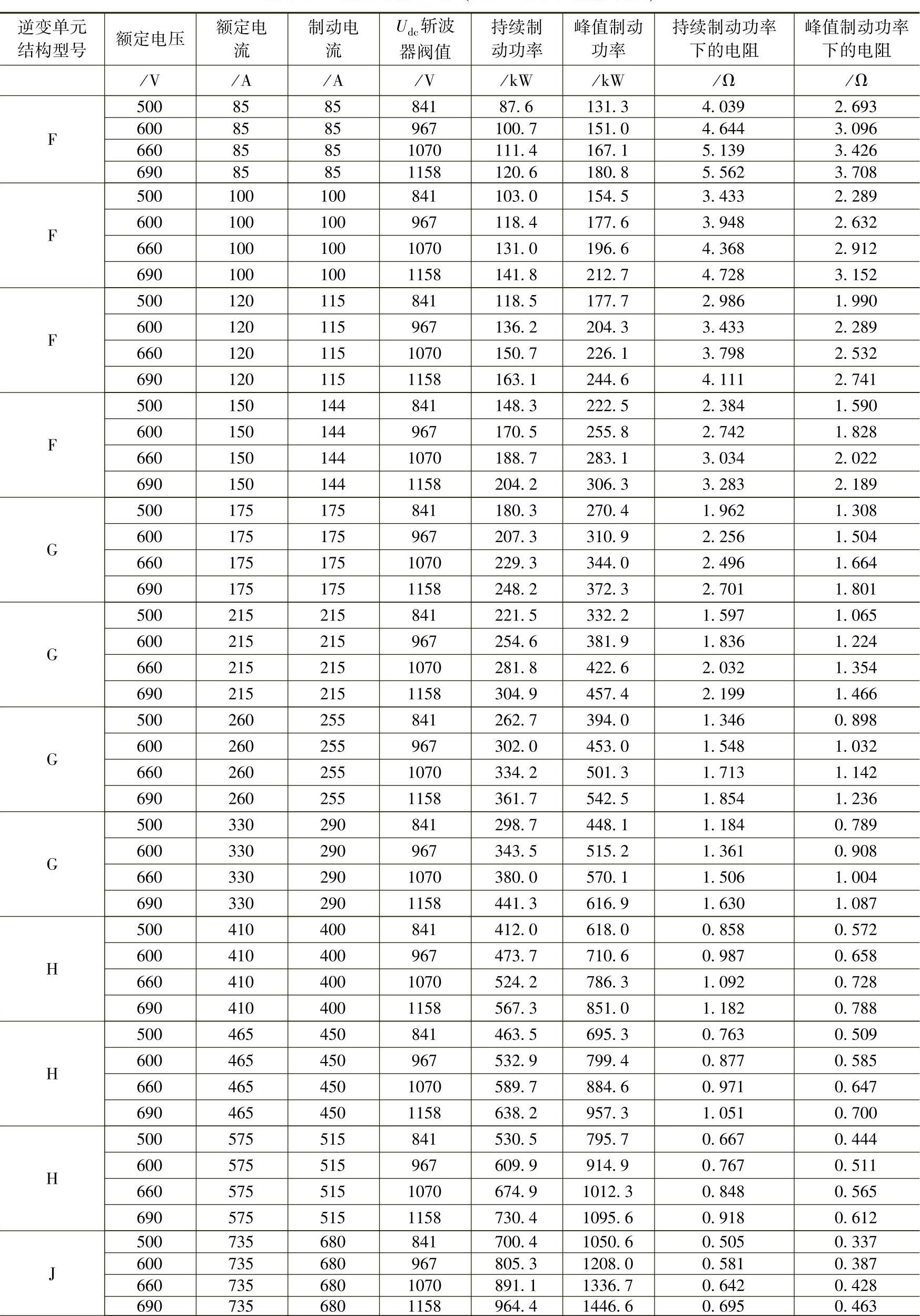

电阻与功率表见表8-4。

表8-4 电阻与功率表(500~690V电源电压)

(续)

2.电阻的选型

1)任何情况下都不得低于上表中列出的用于峰值制动功率的电阻值。

2)表中列出的阻值为冷态下星形连接的3个电阻中每个电阻的电阻值。

3)每个电阻需要承担1/3的总制动功率。请务必考虑电阻的相应功率。

4)对于三角形连接,请将电阻值乘以系数3。

3.制动电阻计算

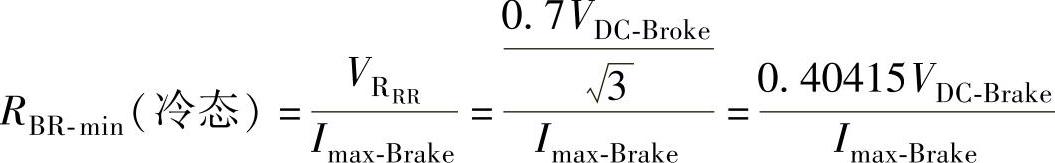

下面公式列出了三相星形连接制动电阻的电阻值RBR的限制。负载电阻会发热,阻值增加(最大到30%)在计算中也需要考虑。

RBR-min<RBR<RBR-max

RBR-min:冷态最小电阻值;

RBR-max:在运行温度下的最大制动电阻阻值,允许10%的波动。

制动电阻值不能小于最小值RBR-min,确保制动电流在设定的直流母线电压VDC-Brake响应时,不超过最大制动电流Imax-Brake=1.5IL-Brake,从而避免过电流。在个别单元和应用下,最小制动电阻值是精确的,可以用下面公式计算:

表S120逆变单元用作三相制动单元技术数据中,列出的是高阈值的任何情况下的最小电阈值。对于其它阈值,最小制动电阻值RBR-min能够按照上面公式进行计算。

制动电阻值不能大于最大值RBR-max,为了确保在选择的动作阈值VDC-Brake的任何情况下,确保能够达到最大制动功率Pmax-Brake,在个别单元和应用中,最大制动电阻值是精确的,可以用下面公式计算:

为了保证制动功率,同时留出控制的余量,实际电阻的阻值RBR(运行温度),应该尽可能的比计算的值RBR-max(运行温度)小。

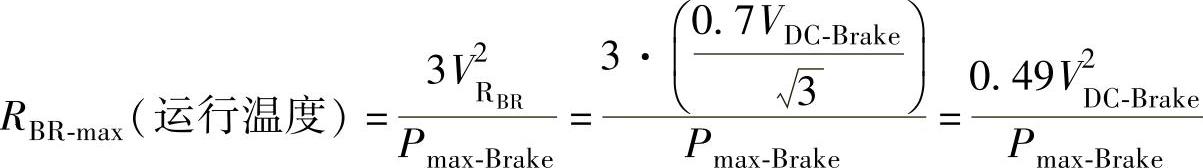

4.制动电阻的连接

对制动电阻优先采用星形连接,如图8-9所示。

图8-9 制动电阻的连接

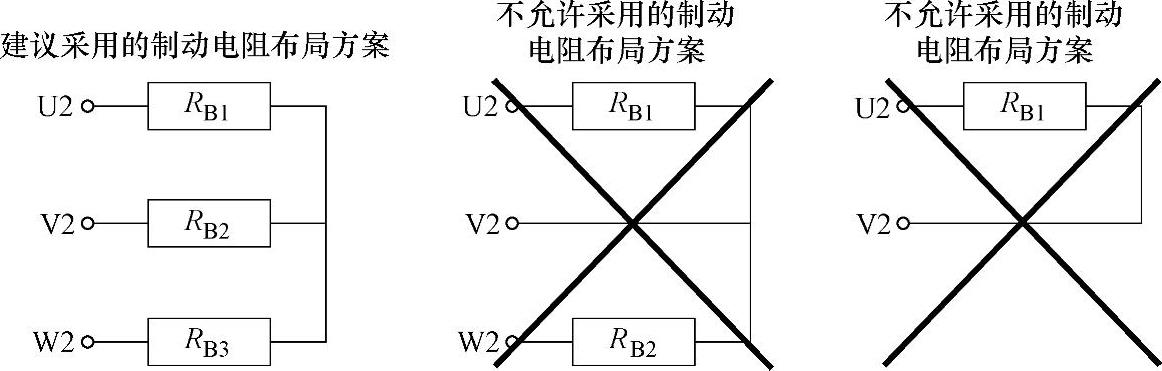

5.激活功能

调试工具STARTER已打开,并创建了新项目。

1)按照通常步骤对控制单元和整流装置进行配置。

2)将驱动对象类型设置为“VECTOR”。

3)将控制结构设置为“V/f control”。

4)在控制方式下选择“(15)Operation with braking resistor”,如图8-10所示。

5)在配置窗口中选择输入电压。

6)在配置窗口中选择“Chassis”作为结构形式。

7)在配置窗口中选择所需的功率单元。

8)完成逆变单元和电阻的配置。

9)在调试向导中点击“Con-tinue>”直至“Complete”。

在拓扑结构会显示带组件号的逆变单元。

6.参数设置

P1360:设置制动单元冷态制动电阻。

P1362[0]:设置制动单元响应阈值(根据电压类型会按照P210的出厂设置对参数进行预设)。(https://www.xing528.com)

图8-10 控制方式设置

P1362[1]:设置制动单元回差。

P1364:设置制动单元电阻不均衡度。

响应阈值见表8-5。

表8-5 响应阈值

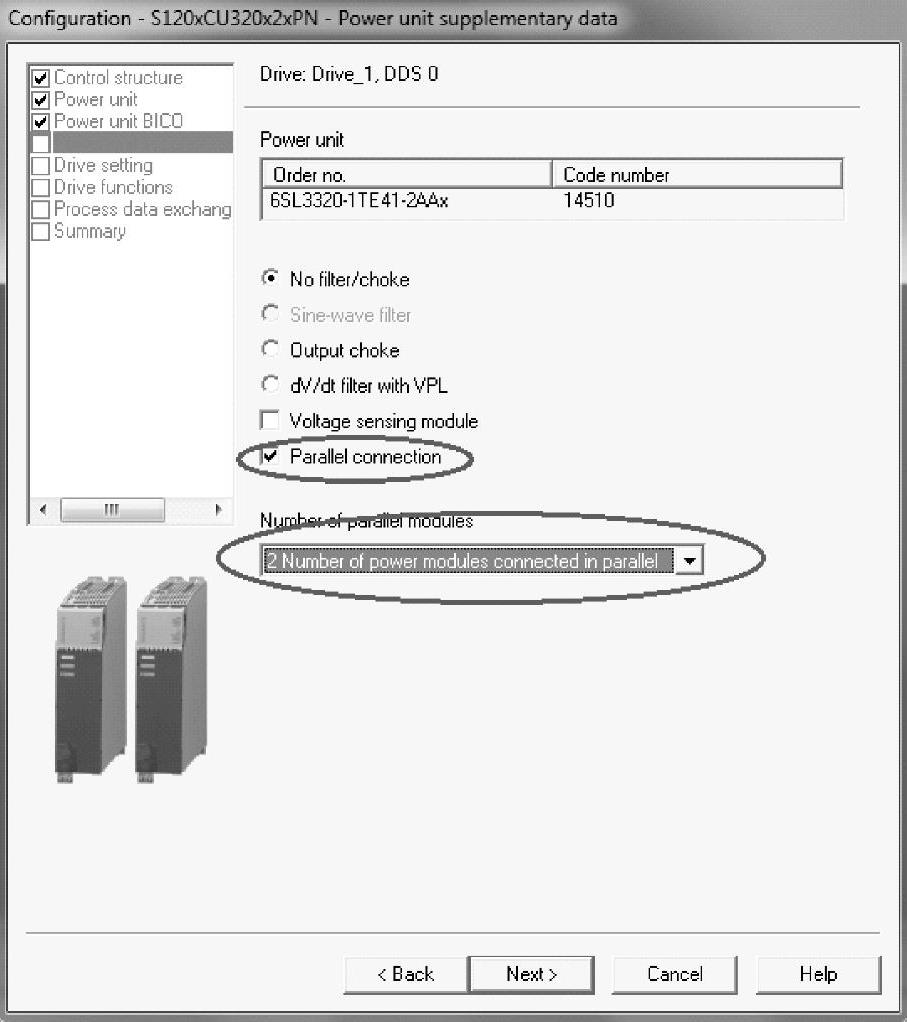

图8-11 选择制动单元并联

7.激活并联

用作制动单元的逆变单元可并联运行。为此在通过START-ER进行配置时执行以下设置:

1)在配置对话框“Power u-nit supplementary data”中(第7步)勾选复选框“Parallel con-nection”。此时会显示下拉列表“Number of parallel modules”,如图8-11所示。

2)选择所需的逆变单元数量。

3)之后一直点击“Contin-ue”,直至“Complete”。从而退出逆变单元的配置向导。

4)在拓扑结构中可检查所设置的逆变单元数量。

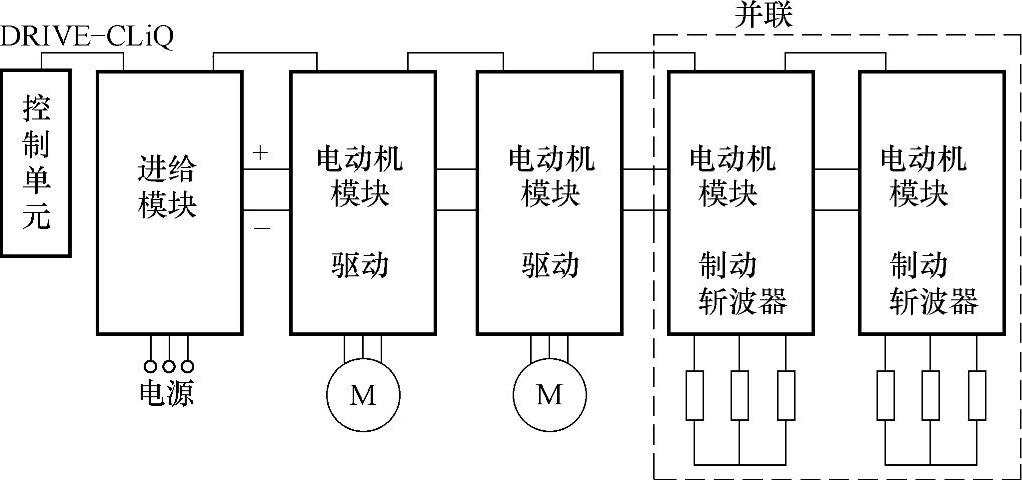

对于每个逆变单元,必须根据上面的电阻图配置制动电阻。并联用作制动单元的逆变单元如图8-12所示。

5)可在导航列表中双击“.../Drives/Drive_1→Configuration”。这会打开一个窗口,在其中可对当前配置进行检查。在按钮“Cur-rent power unit operating values”下列出了按组件号排序的逆变单元。在运行中会显示当前电气值。

图8-12 并联用作制动单元的逆变单元

8.并联逆变单元以主从方式运行

逆变单元并联也可在主从运行中使用。

通过参数p1330将V/f特性曲线的输入设置至后续功率单元。

从站仅会取得V/f特性曲线的电压设定值。

9.保护装置

保护功能在“电动机热监控”一章中有详细的介绍。其它保护装置包括:

(1)接地

相电流总和监控。

(2)断线

20%或更多的负载失衡会导致电流失衡,电流失衡由I*T监控检测。

1)在检测出相位失衡时驱动会输出报警A06921。

参数r0949指明了发生故障的相位:

参数r0949=11,相位U断线;

参数r0949=12,相位V断线;

参数r0949=13,相位W断线。

2)在检测出缺相时驱动会输出故障F06922。

(3)电动机热监控

(4)过电流

最大电流控制器生效,设定值保存在参数p0067中。

(5)电阻超温

通过电阻上安装的双金属温度开关对温度进行监控。

10.配置温度检测触点

1)将所有3个电阻的温度检测触点串联。

2)将温度检测触点连接至逆变单元温度传感器检测(端子X41.3和X41.4)。

3)设置参数p0600=11以及p0601=4。

4)将逆变单元的温度传感器检测设置为“外部故障”。

11.计算举例

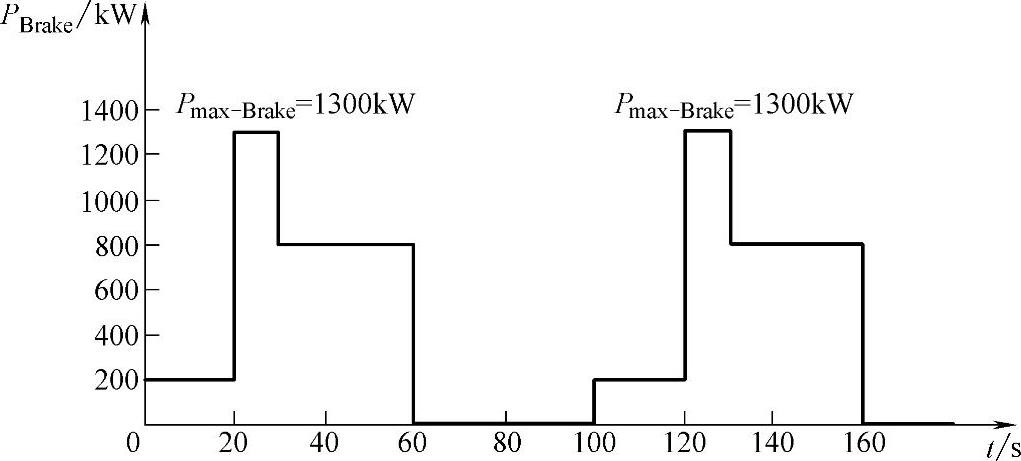

功率负载周期曲线如图8-13所示。

图8-13 功率负载周期曲线

如图所示,负载周期为100s,最大峰值功率为1300kW,进线电压为400V。

(1)选择S120逆变单元

选择最大制动电压VDC-max=774V,峰值功率达到1300kW的最小的逆变单元,从技术数据表中可以看到输出710kW,额定电流1260A的逆变单元。

下一步需要确认制动周期内它的连续制动功率是否能满足逆变单元允许的范围。

Pmean-Brake=(200kW×20s+1300kW×10s+800kW×30s+0kW×40s)/100s=410kW<1140kW

因此选择的逆变单元可以满足这个系统的峰值制动功率和持续制动功率。

(2)选择制动电阻

从技术数据表(见《工程师手册》)中可以看到最小冷态电阻

RBR-min(冷态)=0.18Ω

最大电阻值通过电压阈值VDC-max=774V和峰值制动功率Pmax-Brake=1300kW可以计算得到:

RBR-max(运行温度)=[0.49(VDC-max)2]/Pmax-Brake=[0.49(774V)2]/1300kW=0.2258Ω

电阻的阻值应该满足如下要求:

0.18Ω(冷态)<RBR<0.2258Ω(运行温度)

3个制动电阻一起运行可以满足周期为100s、410kW连续制动功率和周期为10s、1300kW峰值制动功率。每个电阻必须分担制动功率的1/3。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。