一般地,由于毛坯与模具之间的摩擦作用以及螺旋卷轨迹的影响,金属丝线匝或材料孔隙在金属橡胶制品中的分布不是绝对均匀的。通过数值模型,可以在制备前预估当前工艺参数所制备的金属橡胶制品的均匀性并加以改进。

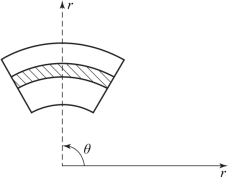

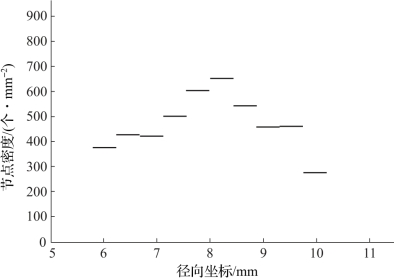

算例中取环形件的1/6进行研究,数值模型对底部端面的投影呈环形带状,如图4-19所示。在径向方向上将环形带等间距划分成若干条子带,每条环形子带如图4-19中阴影区域所示。将所有金属丝轴线节点向底面投影,统计每个环形子带包含的投影点数目,再将每个环形子带内的投影点数目除以各自环形子带的面积,可得该环形子带的节点密度。环形子带节点密度随径向尺寸的变化如图4-20所示,其中横坐标代表图4-19中的极坐标轴r。

图4-19 径向材料组织分布评价方法

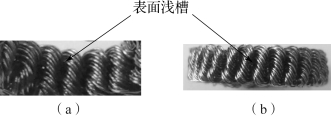

由图4-20可见,构件中径向方向的中部材料密度最大,两侧最小。这是因为在内外表面存在无金属材料的浅槽,使靠近内外表面的区域材料密度相对稀疏,如图4-21所示,且算例中构件的径向尺寸(构件壁厚)较小,所以造成了中部材料密度较大,内外密度逐渐减小的变化趋势。

图4-20 径向材料组织分布

(https://www.xing528.com)

(https://www.xing528.com)

图4-21 内外表面浅槽

(a)内表面;(b)外表面

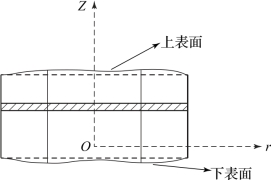

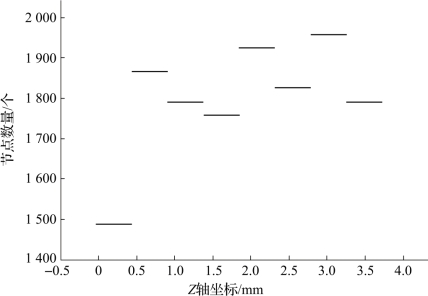

同样地,在厚度方向上对材料组织分布进行评价。由于构件上下表面不是绝对平整的平面,如图4-22所示,在厚度方向上将模型等间距划分时,不包含上下不平整表面。在厚度方向上等间距划分成若干层,每一层如图4-22中阴影区域所示。统计每一层所包含的金属丝轴线节点数目。每一层节点数目随层数的变化如图4-23所示,其中横坐标代表图4-22中柱坐标的Z轴。

图4-22 厚度方向材料组织分布评价方法

图4-23 厚度方向材料组织分布

由图4-23可以看出,构件底部的材料组织比较稀疏,这是由于在冲压成型时,垫块不动,压块自上而下进行冲压,且成型方向上毛坯与模具存在摩擦作用,使得冲压时金属丝在毛坯上部的堆积速度快于下部,且算例中构件的厚度尺寸较小,体现为底部材料组织密度比上部小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。