毛坯自动制备工艺可以实现螺旋卷轨迹的可重复性和准确性,从而保证毛坯数值模型和实际毛坯各项工艺参数的一致性,最终使构件数值模型与实际制品在细观结构上保持一致,保证各项指标预测可靠。

缠绕毛坯时,刚刚缠绕的螺旋卷会与已缠绕的毛坯组织发生嵌入勾连。在此过程中,金属丝微段在原螺旋卷中的相对位置发生了空间移动,使得很难准确预知毛坯内部金属丝的空间坐标,并且在毛坯内部,金属丝之间存在大量未知的接触状态。因此,直接建立金属丝在毛坯中的几何构型和接触状态十分困难。

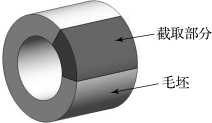

自动毛坯缠绕工艺中,螺旋卷按层缠绕在芯轴上,螺旋卷的基架线轨迹为圆柱螺旋线。在毛坯周向方向上截取一部分进行分析,如图4-5所示。

图4-5 周向截取毛坯示意图

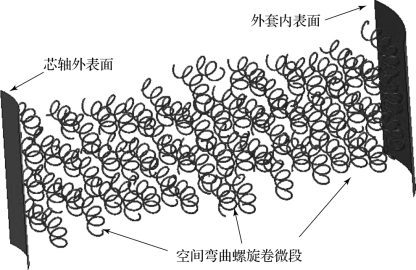

截取的部分毛坯模型由众多被截断的弯曲螺旋卷微段构成。根据毛坯径向尺寸和缠绕层数,计算每一层螺旋卷微段的基架线半径。根据自动毛坯缠绕设备的缠绕轨迹,确定每一条螺旋卷微段的基架线方程。然后根据4.1节的方法,建立每一条弯曲螺旋卷微段的几何模型。为了保证所有螺旋卷微段之间在初始时刻都互不接触,除最内层螺旋卷微段外,将每一层螺旋卷微段在径向方向上向外偏移一定距离,偏移后的数值模型如图4-6所示。

图4-6 螺旋卷微段初始位置(https://www.xing528.com)

由图4-6可见,毛坯数值模型是以一系列空间弯曲螺旋卷微段为初始基本结构建立的。在实际缠绕毛坯的过程中,螺旋卷的弹性收缩力很小,因此为了简化问题,建立空间弯曲螺旋卷微段的几何模型时,不考虑缠绕毛坯时螺旋卷中的弹性应力。

初始时刻,外套模型在数值模型的径向最外端,沿径向向内移动外套模型至实际位置。同时,原本互不接触的螺旋卷微段在外套模型的作用下,相互勾连嵌入,模拟实际毛坯中金属丝之间复杂的接触状态。在此过程中,必须合理地处理各螺旋卷微段的约束状态,使螺旋卷微段在移动过程中保持缠绕轨迹,使毛坯数值模型能够真实反映缠绕毛坯时的轨迹信息。

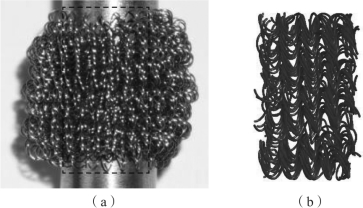

毛坯数值模型中,金属丝的材质、直径和螺旋卷的构型尺寸、缠绕轨迹等模型参数全部基于实际的材料和工艺参数,使毛坯数值模型能够在很大程度上反映实际的毛坯组织结构,为后续冲压成型的模拟打下坚实的基础。毛坯的组织结构对比如图4-7所示。

图4-7 毛坯的组织结构对比

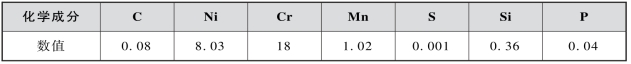

模型中,金属丝材质为0Cr18Ni9不锈钢,化学成分见表4-1。金属丝直径为0.195 mm,螺旋卷直径为1.8 mm,螺旋卷螺距为1.8 mm。

表4-1 化学成分 %

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。