1.冲压过程分析

为了研究冲压过程中冲压毛坯(压坯)与冲压压力之间的内在本质联系,引入无量纲参数相对密度 MRR,其数学表达式如下:

MRR,其数学表达式如下:

![]()

式中,ρMRR为金属橡胶压坯的密度;ρM为金属丝的密度。

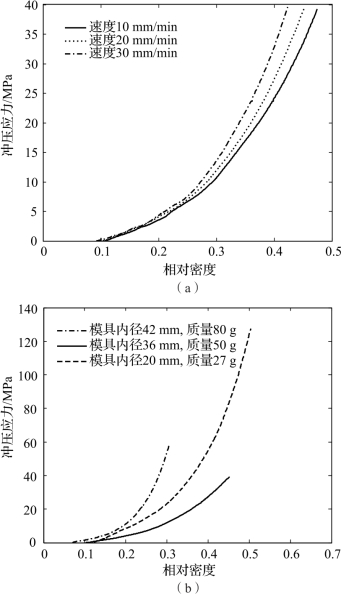

根据冲压实验数据得到金属橡胶压坯相对密度ρ-MRR与冲压应力p(冲压力F与冲压面积S的比值)的关系曲线,即冲压特性曲线,如图3-4所示。

图3-4 金属橡胶冲压特性曲线

(a)不同冲压速度(模具内径36 mm,质量50 g);(b)不同内径模具(冲压速度20 mm/min)

由图3-4可以观察到,金属橡胶毛坯的冲压曲线是一条非线性曲线。其变形特征可大致分为两个阶段,即线性阶段和指数阶段。在压坯的相对密度较小时,冲压载荷与压坯相对密度近似为线性关系,此阶段即线性阶段;随着压坯相对密度的增加,冲压力也迅速增大,由于这一阶段冲压力呈指数形式变化,因此将这一阶段定义为指数阶段。

金属橡胶毛坯在冲压过程的这一变形特征与其内部金属丝螺旋卷的受力状态有关,在冲压的初始阶段,螺旋卷之间的嵌入较少,压坯与冲模之间的摩擦力也较小,此时的冲压力主要是螺旋卷之间相互接触的弹性变形力,因此冲压力与压坯密度近似呈线性关系。但随着冲压位移的增加,压坯与冲模之间的摩擦力会逐渐增大,同时螺旋卷之间纵向和横向的挤压嵌入也会增加(图3-5),螺旋卷挤压产生弹塑性变形并被相互之间的接触点分割为多段小曲梁,小曲梁的长度随着冲压位移的增加逐渐减小,而接触点的数量逐渐增多,小曲梁长度减小会使其刚度迅速增加,同时接触点之间的摩擦力也会逐渐增大,这些因素共同作用使得这一阶段压坯的冲压力呈指数方式迅速增加。

图3-5 螺旋卷的空间嵌入

(a)纵向嵌入;(b)横向嵌入

2.冲压过程受力分析

为了分析压坯在冲压过程中的受力情况,参考粉体材料成型力学原理建立了压坯冲压过程的受力模型[83],如图3-6所示。图中,Fs为上冲头传给压坯的冲压力,Fw为压坯作用于冲模内壁的总摩擦力,Fb为压坯底部的总压力,A为冲模横截面积,D0为冲模内径,H0为毛坯高度。

在距离压坯顶部ξ的位置取一单元体(图3-6),此时压强为Pξ,根据单元体的力平衡关系有

![]()

式中,τ为沿冲压方向冲模内壁对压坯的接触摩擦力。

图3-6 压坯受力分析

将式(3-2)进一步简化为

根据Coulomb摩擦定律有

![]()

式中,μ为材料和冲模内壁接触摩擦系数;Pr为材料的径向压强。

若η为纵向压强和径向压强的关系函数,则

![]()

那么由式(3-4)、式(3-5)可得

![]()

将式(3-6)代入式(3-3)得(https://www.xing528.com)

![]()

若假定μ和η为常量,积分式(3-7),并由边界条件ξ=0,Pξ=Ps(Ps=Fs/A)得

![]()

令ξ0=D0/(4μη),将其代入式(3-8)得

![]()

将式(3-9)代入式(3-6)得

![]()

由式(3-10)可知,金属橡胶压坯在变形过程中,沿着冲模轴向(即成型压力作用方向)不同位移处的摩擦力与冲压力呈指数规律变化。

由式(3-9)确定压坯底部的总压力为

![]()

式中,Pb为压坯底部的压强。

这样,可确定压坯表面和冲模内壁间总的接触摩擦力为

![]()

由式(3-12)可知,冲压过程中的冲压力部分消耗于克服冲模内壁和压坯表面间的接触摩擦,而不是用于压坯的冲压成型。

为了进一步了解冲压过程中压坯的真实受力情况,设计了压坯冲压测试装置,如图3-7所示。冲压测试装置由压力传感器1、冲头、冲模、压力传感器2等组成。压力传感器1测量总冲压力,压力传感器2测量作用于压坯底端的压力。

图3-7 冲压力测试装置照片

图3-8(a)、(b)分别为质量35 g和65 g的毛坯在冲模(内径为36 mm)冲压过程中的冲压力、冲压摩擦力及压坯变形力之间的关系曲线。从图中可以看出,两个毛坯的冲压力、压坯变形力和冲压摩擦力均随相对密度的增加而迅速增加,压坯相对密度相同时,长度较长的65 g毛坯的冲压力和冲压摩擦力显著大于35 g毛坯,但二者变形力接近,说明冲压摩擦力的大小与压坯的构型有关,长度越长其消耗的冲压摩擦力越大,用于压坯变形力的比例越小,这与式(3-12)的分析结果一致。

3.冲压模型

通过以上分析可知,金属橡胶压坯的受力状态比较复杂,既包含压坯内部螺旋卷之间的复杂变形力,还包含压坯与冲模之间的摩擦力,因此很难从理论上对冲压特性曲线进行准确描述。通过实验数据参数拟合发现,可将金属橡胶冲压特性曲线表示为

图3-8 冲压力、冲压摩擦力和压坯变形力的关系曲线

(a)质量35 g毛坯;(b)质量65 g毛坯

![]()

式中,a、b为与金属丝直径、螺旋卷直径、压坯相对密度等参数有关的比例系数。

式(3-13)为金属橡胶的冲压模型。图3-9给出了模具内径为42 mm,冲压速度分别为20 mm/min和40 mm/min时模型预测和实验结果的对比,可以看出模型预测结果和实验结果具有较好的一致性,反映了金属橡胶的冲压特性。

图3-9 实验结果和模型结果对比

(a)冲压速度20 mm/min;(b)冲压速度40 mm/min

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。