关于被检验工件的基本分析,需要完成的工作是概括被检验工件的厚度范围、缺陷特点分析和分析所采用的胶片射线照相检测技术的空间分辨率控制要求。

1.被检验工件厚度范围概括

被检验工件厚度范围概括是确定工件需要检验的最小厚度、最大厚度、主要厚度。主要厚度一般选择为胶片射线照相检测技术标准技术级别对常规像质计值规定的厚度分段点厚度。

2.缺陷特点分析概括

按被检验工件的材料、工艺(包括曾经历过的工艺等)特点,分析、概括工件缺陷的基本特点,分析被检验工件技术条件的基本要求。从这个分析应特别确定缺陷的分布形貌(或形态)特点是否是质量级别评定应考虑的重要因素,工件技术条件要求检验的缺陷最小尺寸是否会受到不清晰度明显影响。为后续对数字射线检测技术的补偿规则控制处理做准备。

3.胶片射线照相检验技术标准关于检测图像质量控制的分析

对被检验工件分析的另一项基本分析是其采用的胶片射线照相检测技术标准关于检测图像质量的控制指标。

关于检测图像对比度,在胶片射线照相检测技术标准中都做出了明确规定。即采用常规像质计、按技术级别和厚度分段限定应达到的要求值。而且标准明确、直接限定了技术级别检测图像质量的对比度指标。

关于不清晰度,标准在技术级别检测图像质量的指标中并未出现规定,为评定数字射线检测技术或标准的这方面指标是否达到胶片射线照相检测技术标准的要求,显然必须给出胶片射线照相检测技术标准的限定要求。按照胶片射线照相检测技术理论,分析胶片射线照相检测技术标准的规定可以看到,实际上胶片射线照相检测技术标准是通过技术因素的限定实现对该指标的限定。

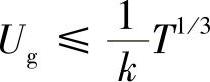

标准中,典型的规定之一是限定射线源与工件表面的最小距离:

该式很容易就可转换为

式中 ϕ——射线源(焦点)尺寸;(https://www.xing528.com)

f——射线源至工件的距离;

T——工件射线源侧表面与探测器的距离,通常取为工件本身的厚度;

κ——按技术级别设定的系数。

上面的射线源与工件表面的最小距离规定就限定了几何不清晰度。对射线能量与透照厚度关系的规定就限定了胶片固有不清晰度。这样按照射线检测技术理论

U2=U2g+U2i或U3=U3g+U3i就实现了对检测图像不清晰度的控制。即在胶片射线照相检测技术标准中是通过技术因素控制规定限定了检测图像质量的不清晰度。

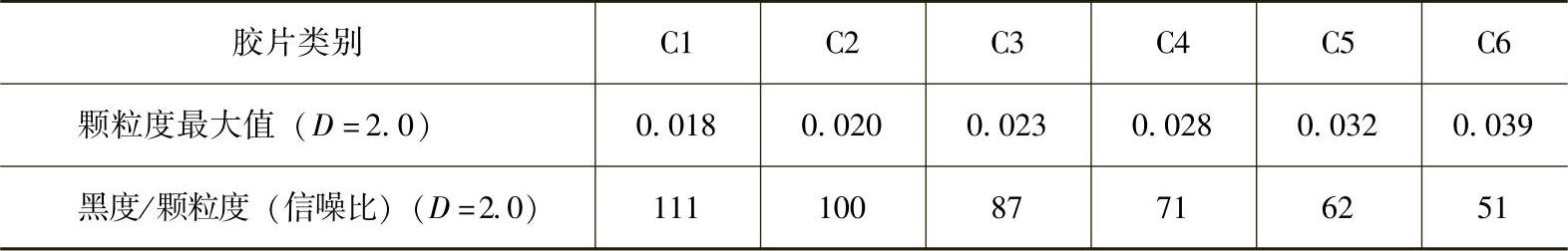

关于颗粒度(噪声),对胶片射线照相检测技术标准,可认为通过规定技术级别的胶片选用和底片黑度范围转换为信噪比做出了限定。例如,按照胶片系统分类规定,就可以确定技术级别的颗粒度(噪声)和检测图像信噪比值。表6-1是ISO11699-1:2008关于胶片分类的颗粒度规定,第三行是计算的黑度为2.0时可得到的检测图像信噪比值。按照噪声服从泊松分布考虑,当底片黑度增大时可获得更高的检测图像信噪比值。可见,胶片射线照相检测技术标准是通过技术控制(胶片选用)和底片黑度要求间接实现颗粒度(噪声)控制的。

表6-1 ISO 11699-1:2008标准关于胶片分类的颗粒度规定

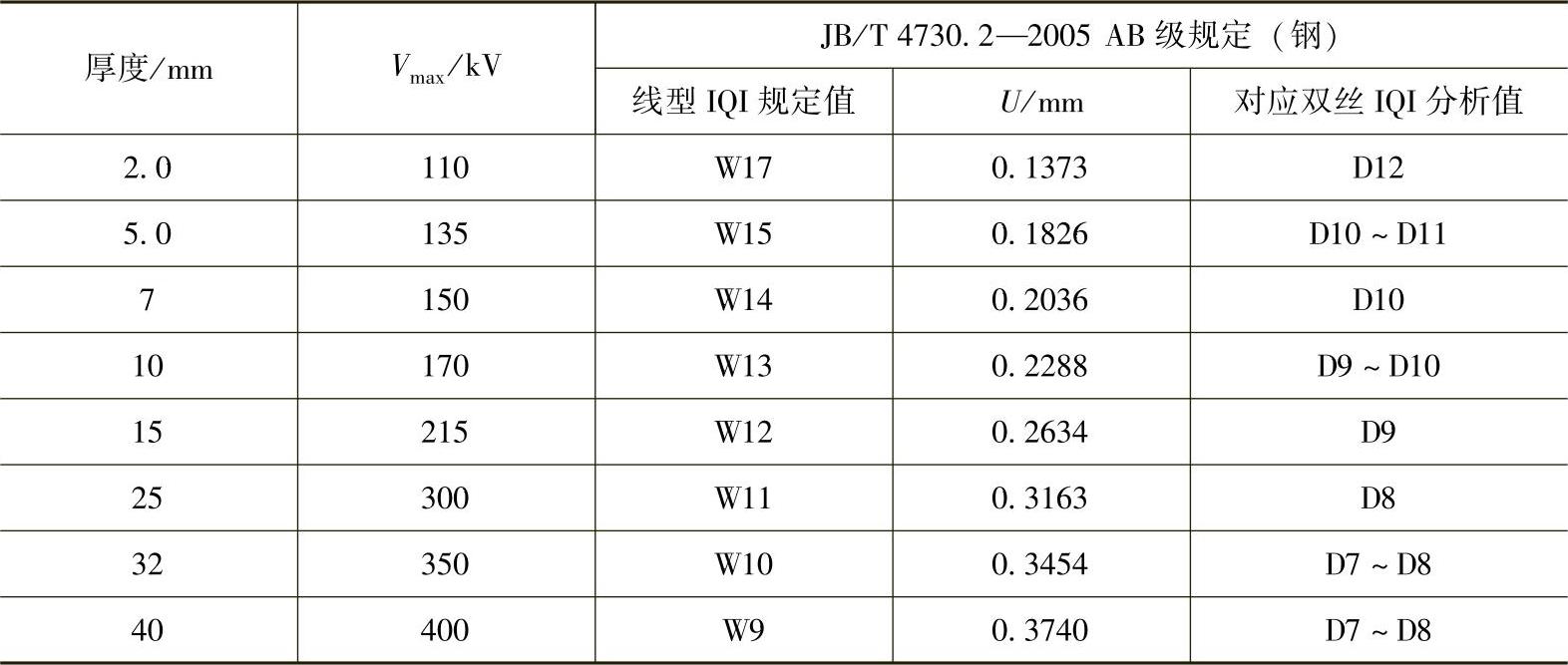

4.基本数据表

完成上述工作后,对所检验工件应形成胶片射线照相检测技术基本数据表。表6-2是一例,此例中工件要求检验的最小厚度为2mm,最大厚度为40mm,其他厚度是按JB/T 4730.2—2005标准AB级规定的厚度分段确定的厚度。关于总的不清晰度采用了平方关系计算式。

表6-2 胶片射线照相检测技术基本数据表

Vmax—最大透照电压。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。