关于双丝像质计不清晰度指标,严格的设计需要依据成像过程理论按缺陷检验需要的调制传递函数值完成设计,可参阅文献。这里仅讨论近似的简单设计方法。

1.采样定理要求的关系式

为分辨细节所需要的检测图像不清晰度指标的基本关系式,按照采样定理

式中 Uim——检测图像不清晰度(mm);

d——检测图像应识别的线型像质计丝直径尺寸(mm)。

因此有

Uim≤d

2.瑞利判据要求的关系式

在实际中,对于很小细节分辨设计常采用瑞利判据。因采用双丝像质计测定检测图像不清晰度依据的就是瑞利判据

Uim=2d

式中 d——确定不清晰度的丝对的丝直径。

因此若将d设为检测图像应识别的线型像质计丝直径尺寸(mm),则可确定检测图像必须达到的不清晰度要求。应注意的是,这时细节实际是处于刚进入不可分辨的状态,同时细节的对比度峰值将降低为初始值的1/2。对此,若按采样频率角度考虑,瑞利判据给出的实际是fS=fm。

3.缺陷像素覆盖设计方法

从像素采样考虑,探测器的空间分辨率决定了图像细节的可检验性,因此选择探测器的空间分辨率是选择检验系统的重要方面。从图像对比度和空间分辨率考虑,对于某个检验问题,基于期望检验的缺陷最小尺寸、物体对比度、信噪比、DDA像素尺寸,可给出下面的DDA选择考虑。

1)用1个像素覆盖期望检验的缺陷尺寸,高风险,不推荐;

2)用2~3个像素覆盖期望检验的缺陷尺寸,中等风险,可具有高信噪比、对比度;

3)用4~6个像素覆盖期望检验的缺陷尺寸,低风险;(https://www.xing528.com)

4)用多于6个像素覆盖期望检验的缺陷尺寸,如可实现,是最好的处理。

从缺陷可检验性和坏像素情况,只要可能一般希望用不少于3个像素覆盖期望检验的缺陷尺寸。

按照ASTM E2736-10标准的上述规定,可从要求检验的缺陷直接设计需要的双丝像质计指标。设计基于的关系式是

Pe=SRb

UD=2SRb=2Pe

这样,从设计的覆盖缺陷的像素数可确定双丝像质计测定的不清晰度值。这种设计方法与前面叙述的按采样定理的设计存在对应关系。

4.实际的不清晰度控制设计方法

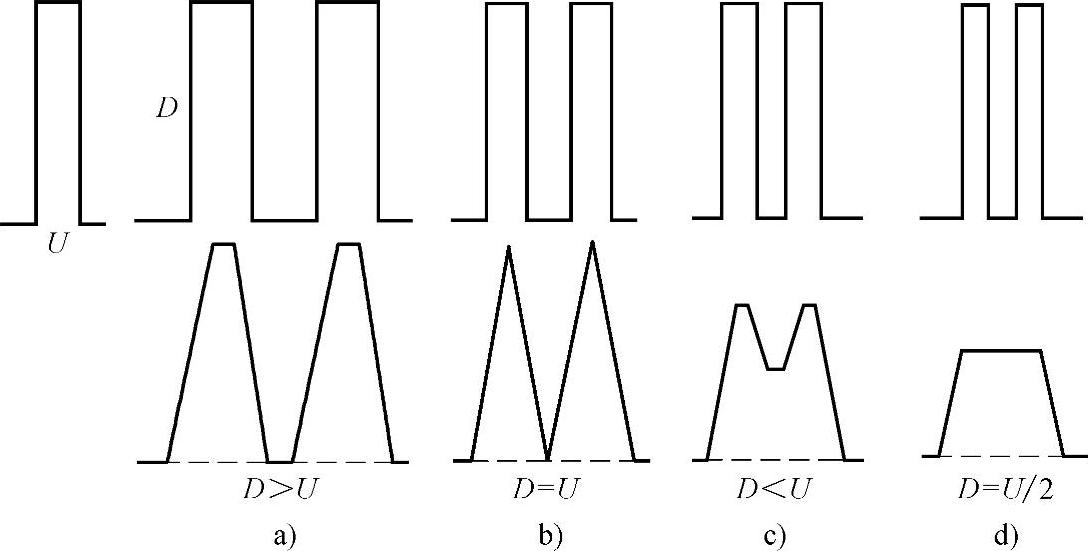

概括上面的讨论可以看到采样频率对细节分辨能力的影响,图4-25是一基本结果。从该图可概括出,当采样频率等于或大于2倍细节对应的空间频率时,细节处于对比度峰值保持不降低的可分辨状况;当采样频率小于2倍细节对应的空间频率,但大于1倍细节对应的空间频率时,细节处于对比度峰值降低的可分辨状况;当采样频率等于或小于1倍细节对应的空间频率时,细节将进入对比度峰值降低不可分辨状况。因此为分辨细节,采样频率不能小于1倍细节对应的空间频率,希望大于2倍细节对应的空间频率;可能时,希望采样频率能等于5倍细节对应的空间频率。

图4-25 采样频率对细节图像分辨的影响(下行为细节图像)

a)fS>2fm b)fS=2fm c)fS<2fm d)fS=fm

基于上面的讨论,可完成检测图像不清晰度或双丝像质计测定值指标设计。设计的基本处理是:以前面设计的常规像质计灵敏度确定的应识别最小丝直径d,构成检测图像需要分辨的最高空间频率;以瑞利判据作为最低控制要求;以采样定理控制作为标准要求;以工业应用的3~5倍采样频率作为更高要求,进行检测图像不清晰度或双丝像质计测定值指标设计。

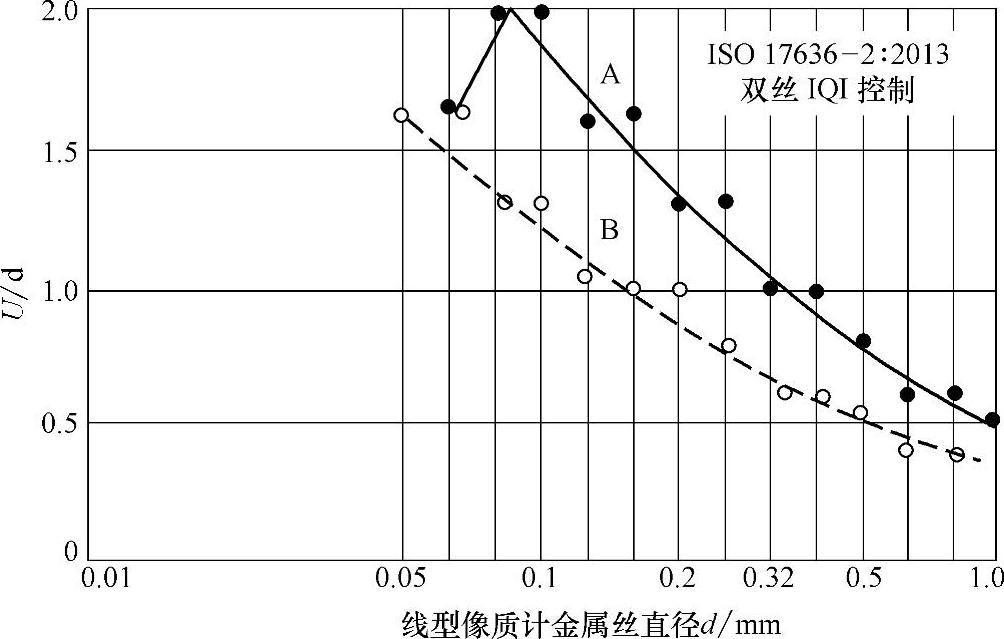

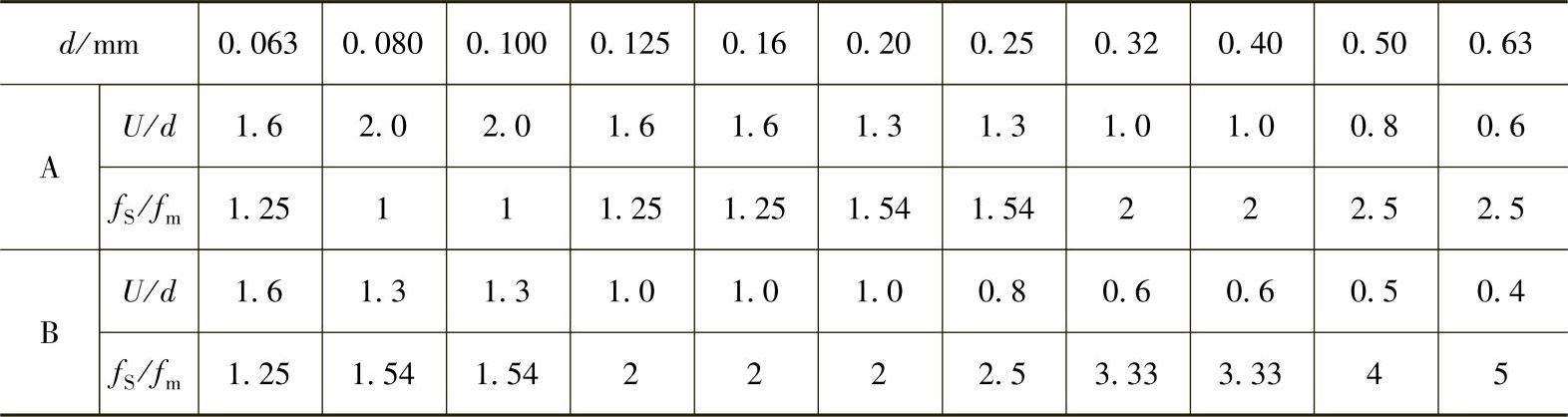

图4-26显示的是,ISO 17636-2:2013标准按上述考虑的双丝像质计测定值指标设计分析,它是与胶片具有等价缺陷检验能力的检测图像不清晰度设计。图4-26对应的数据见表4-9,标准的这个处理可作为处理实际问题的基本参考。从这些数据可看到,对小缺陷检验(要求识别很小直径丝)难于按采样定理控制,只能接受瑞利判据作为最低控制要求。对于较大缺陷检验(要求识别较大直径丝),应采用比采样定理更严格的控制。甚至希望采用fS≥5fm控制,即Uim/d≤0.4的控制。

图4-26 双丝像质计测定值指标设计参考图

表4-9 双丝像质计测定值指标设计分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。