1.设计准则及设计方法概述

因为滑动螺旋螺纹副之间的摩擦性质为滑动摩擦,因此滑动螺旋传动磨损是最主要的一种失效形式,它会引起传动精度下降,并使强度下降。影响磨损的因素是:工作面的比压、螺纹表面质量、滑动速度和润滑状态等,其中工作面的比压是主要影响因素。

针对螺纹副磨损这种主要失效形式,为了防止磨损,通常按耐磨性设计出螺杆中径或螺母圈数,再校核其他各项承载能力,例如:螺杆的强度;螺母螺纹牙的强度;要求自锁的螺杆应校核其自锁性;当螺杆受压力,其长径比又很大时,容易产生侧向弯曲,应校核其稳定性螺杆的稳定性;转速高而长的螺杆,可能产生横向振动,还应校核其临界转速等。

精密的传动螺旋应校核螺杆的刚度(有时就是根据刚度确定其直径)。调整螺旋和部分传力螺旋要求自锁时,应采用单线螺纹;为了提高传动效率以及要求较高的直线运动速度,可采用多线螺纹,以得到较大的螺纹升角和导程。

螺旋传动常用的螺纹类型是:梯形螺纹、矩形螺纹和锯齿形螺纹,以梯形螺纹为例,说明动螺旋传动的设计方法。

(1)耐磨性设计计算

耐磨性计算主要是限制螺纹工作面上压强p要小于材料的许用压强。因为螺母的材料较弱,磨损多发生在螺母上,因此,只需要计算螺母。

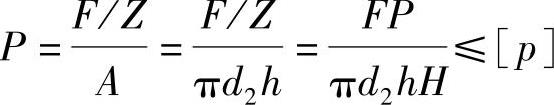

将螺母的一圈螺纹牙展开,如图4-3所示:设轴向力为F,相旋合圈数为Z。Z=H/P,此处H为螺母厚度,P为螺距,则得出耐磨性的验算式为:

式中 d2——螺纹中径(mm);

P——螺纹的螺距(mm);

h——螺纹工作高度(mm),梯形和矩形螺纹为h=0.5P,锯齿形螺纹为h=0.75P;

Z——螺母厚度(mm);

[p]——许用压强(MPa),见表4-7。

图4-3 螺母螺纹牙展开图

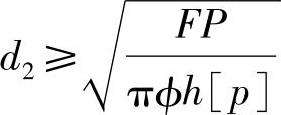

为得出设计式,消掉一个未知数,因此引入一个螺母厚度系数φ,令φ=H/d2,代入上式得出螺纹中径d2的设计式

设计出的d2必须查螺纹标准,取标准值。

(2)自锁性验算

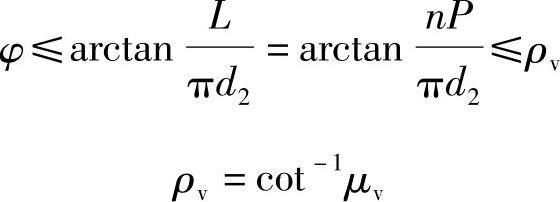

对有自锁性要求的螺旋副,如起重螺旋要进行自锁性验算。自锁条件为

式中 φ——螺纹升角(°);

n——螺纹的线数;

P——螺纹的螺距(mm);

L——螺纹的导程(mm);

d2——螺纹的中径(mm);

μv——当量摩擦因数,见表4-4;

ρv——当量摩擦角(°)。

(3)螺杆的强度计算

螺杆工作时同时受轴向压力(或拉力)F与力矩T的作用,螺杆螺纹的截面受拉(压)应力与扭剪应力的复合作用,根据第四强度理论得

式中 d1——螺纹小径(mm);

WT——抗扭截面模量(mm3);(https://www.xing528.com)

T——螺纹力矩(N·mm),T=F×tan(φ+ρv)×d2/2

[σ]——螺杆材料许用应力(MPa),见表4-8。

(4)螺母螺纹牙强度计算

一般情况下,螺母材料的强度低于螺杆,因此,螺纹牙的剪断和弯断均发生在螺母上,所以只需要计算螺母的螺纹牙强度即可。参看图4-3,将螺母一圈螺纹沿螺纹大径处展开,则螺母螺纹牙的受力相当于悬臂梁的受力,因此得出螺母螺纹牙根部危险剖面的抗弯强度条件为

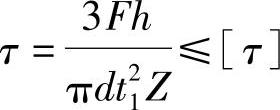

抗剪强度条件为

式中 d——螺母的外径(mm);

t1——螺纹牙底宽(mm);梯形螺纹:t1=0.65P;矩形螺纹:t1=0.5P;锯齿形螺纹t1=0.75P;

Z——螺母的圈数;

h——螺纹工作高度(mm),梯形和矩形螺纹为h=0.5P,锯齿形螺纹为h=0.75P;

[σb]、[τ]——许用弯曲应力和许用切应力(MPa),见表4-8。

如果螺母与螺杆材料相同,则其许用弯曲应力和许用切应力应当相差不多,因为螺杆根径d1小于螺母的外径d,故应验算螺杆,但是,此时公式中的d应改为d1,其余相同。

(5)稳定性计算

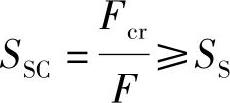

当螺杆较细长且受较大轴向压力时,可能会侧向弯曲而丧失稳定性,因此螺杆所承受的轴向压力应小于其临界载荷。螺杆受压时的稳定性验算式为

式中 SSC——螺杆稳定性的计算安全系数;

SS——螺杆稳定性计算的许用安全系数,对于传导螺旋:SS=2.5~4.0;对于传力螺旋:SS=3.5~5.0:对于精密螺旋或水平螺杆:SS>4;

F——螺杆所受的压力(N);

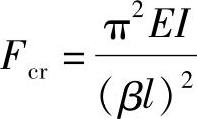

Fcr——螺杆的临界载荷

式中 E——螺杆材料的拉压弹性模量(MPa),对于钢,E=2.06×105;

I——螺杆危险截面惯性矩(mm4),I=πd41/64;

β——螺杆的长度系数,见表4-6螺杆的长度系数μ,与螺杆端部支承方式有关:一般螺旋起重器当螺杆的长度与直径之比大于10,可按一端固定、一端自由考虑,取β=2;当螺杆的长度与直径之比小于10可按一端铰支,一端不完全固定,取β=0.7。

l——螺杆的工作长度(mm)。

当柔度λ≤40时,可不必进行稳定性验算。

因滑动螺旋传动的效率低,因此,粗略计算时也可不必计算传动效率。

2.常用材料及热处理

针对螺旋传动的主要失效形式是磨损,因此材料选择应首先考虑采用耐磨材料以及考虑螺杆和螺母配对时摩擦因数小。因螺杆细长,通常采用硬材料,例如钢和合金钢;配对螺母采用软材料且与螺杆组合时摩擦因数小,通常采用锡青铜等。表4-2及表4-3列出螺杆和螺母工程上常用的材料及其热处理方法。

3.滑动螺旋传动的精度

梯形螺纹是传力螺纹中应用最广的一种螺纹,新的国家标准对梯形螺纹的牙型、尺寸、直径与螺距以及公差(含旋合长度等)等进行了详细规定,详见本书表1-44梯形螺纹公差、表1-43梯形螺纹的基本尺寸、表1-42梯形螺纹直径与螺距系列、表1-40梯形螺纹牙型。

锯齿形螺纹也是一种常用的传力螺纹,2008年国家重新修订了锯齿形螺纹的标准,对锯齿形螺纹的牙型公差、尺寸、直径与螺距等进行了详细规定,详见本书表1-55锯齿形螺纹的牙型、表1-56锯齿形螺纹直径与螺距系列、表1-57锯齿形螺纹的基本尺寸、表1-58锯齿形螺纹公差。

对于做精确运动的传导螺旋(如金属切削机床的丝杠)不仅要传递运动和动力,有的还要精确地传递位移或定位。螺杆的螺旋线误差、螺距误差、中径尺寸变动量、牙形角的偏差等都会影响其传动精度,尚需分项目提出严格要求,为适应不同精度等级的要求,设置了相应的公差,详情请查相关资料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。