题1:设计如图3-13所示的组合蜗轮的过盈配合,已知蜗轮轮缘用ZQSn10P1制成,轮心用HT150制成,要求传递转矩T=3500N,轴向力F=5kN,尺寸如图3-13所示。

图3-13 过盈连接设计实例题1图

解:

解题分析:这类过盈连接的设计问题通常分三步进行:

1)由传递载荷计算所需过盈量及选配合。

2)验算强度。

3)计算轮缘装配加热温度。

具体设计过程如下:

1.计算所需过盈量及选配合

(1)求压强

蜗轮轮缘与轮心应采用过盈配合,设蜗轮轮缘孔表面粗糙度值均为 ,轮心表面粗糙度值均为

,轮心表面粗糙度值均为 。查表3-16加工方法、表面粗糙度及表面微观不平度十点高度Rz:蜗轮轮缘孔的表面微观不平度十点高度Rz为10,轮心表面的表面微观不平度十点高度Rz为6.3。查表3-17摩擦因数:装配方式按压入法,钢对青铜,按无润滑考虑,摩擦因数f=0.15~0.20,本题取0.18。

。查表3-16加工方法、表面粗糙度及表面微观不平度十点高度Rz:蜗轮轮缘孔的表面微观不平度十点高度Rz为10,轮心表面的表面微观不平度十点高度Rz为6.3。查表3-17摩擦因数:装配方式按压入法,钢对青铜,按无润滑考虑,摩擦因数f=0.15~0.20,本题取0.18。

求配合面至少应有的压强(为传递载荷)为

(2)计算保证此压强的最小过盈量Δm′in

查表3-18常用材料的弹性模量及泊松比:轮心材料灰铸铁HT150的弹性模量E1=1.2×105MPa,泊松比μ1=0.3;蜗轮轮缘材料ZQSn10P1的弹性模量E2=1.03×105MPa,泊松比μ2=0.3。

如图3-13所示,将配合处尺寸简化为厚壁筒尺寸,则:d1=260mm,d2=340mm,d=300mm。被包容件的刚度系数为

包容件的刚度系数为

保证此压强的最小过盈量Δ′min为

(3)选配合

为保证需要的精度,轮缘孔采用7级精度,轮心采用6级精度。为保证压强的最小过盈量Δm′in,选择过盈配合:φ300H7/s6。

查表2-42孔的极限偏差:孔的上下偏差值为: ;查表2-41轴的极限偏差:轴的上下偏差值为:

;查表2-41轴的极限偏差:轴的上下偏差值为: ,最小过盈量:

,最小过盈量:

说明选择的过盈配合φ300H7/s6是合适的。

如果选用另一种过盈配合,即φ300H7/r6:孔的上下偏差值仍为: ;查表2-41轴的极限偏差,轴的上下偏差值为:

;查表2-41轴的极限偏差,轴的上下偏差值为: ,最小过盈量

,最小过盈量

说明选择的过盈配合φ300H7/r6不合理。

2.验算强度

(1)计算最大压强pmax

计算最大过盈量:Δmax=(202-0)μm=202μm,利用最小过盈量和最小压强的比例关系求最大压强pmax,即

由于温差装配,设计过盈量不必过大。

(2)确定许用应力

查表3-20得HT150抗拉强度为

,而灰铸铁抗压强度一般为抗拉强度的5倍,因此HT150的抗压强度为:σb1≈5×σb′=5×130MPa=650MPa;查表3-21铸造铜合金的力学性能:ZQSn10P1按砂型铸造,得ZQSn10P1的抗拉强度为:σb2=220MPa,按屈强比为0.6计,屈服极限σs2=0.6σb2=0.6×220MPa=132MPa。

,而灰铸铁抗压强度一般为抗拉强度的5倍,因此HT150的抗压强度为:σb1≈5×σb′=5×130MPa=650MPa;查表3-21铸造铜合金的力学性能:ZQSn10P1按砂型铸造,得ZQSn10P1的抗拉强度为:σb2=220MPa,按屈强比为0.6计,屈服极限σs2=0.6σb2=0.6×220MPa=132MPa。

(3)强度验算

轮心为脆性材料,按第一强度理论可得最大计算压应力为

轮芯强度合格。

轮缘为塑性材料,按第三强度理论可得最大计算拉应力为

轮缘强度合格。

3.计算轮缘装配加热温度

计算最小装配间隙

查表3-19:按加热温度为20~300℃考虑,青铜线胀系数为α=18.2×10-6/℃,因此轮缘的加热温度为

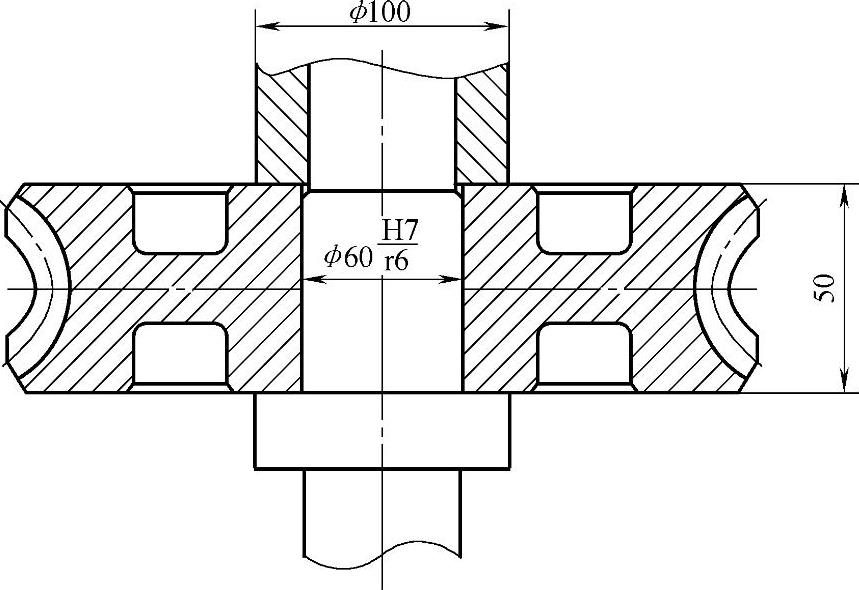

题2:一个整体式蜗轮与轴的结构设计如图3-14所示,蜗轮与轴的配合选为过盈配合 ,蜗轮内孔表面粗糙度值均为

,蜗轮内孔表面粗糙度值均为 ,轴的表面粗糙度值为

,轴的表面粗糙度值为 ,蜗轮材料为ZQSn10P1,轴的材料为45钢,采用压入法装配,试求:

,蜗轮材料为ZQSn10P1,轴的材料为45钢,采用压入法装配,试求:

1)此过盈配合能传递多大转矩。

图3-14 过盈连接设计题2图

2)计算所需的最大装拆力。

解:(https://www.xing528.com)

1.此过盈配合能传递的转矩

(1)计算最小过盈量

题目给出 的过盈配合,查表2-41轴的极限偏差,轴的上下偏差值为:

的过盈配合,查表2-41轴的极限偏差,轴的上下偏差值为: m,孔

m,孔

根据已知蜗轮内孔的表面粗糙度值均为 查表3-16:蜗轮轮缘孔的表面微观不平度十点高度Rz2=10μm;已知轴的表面粗糙度值为

查表3-16:蜗轮轮缘孔的表面微观不平度十点高度Rz2=10μm;已知轴的表面粗糙度值为 查表3-16:轴的表面微观不平度十点高度Rz1=6.3μm。

查表3-16:轴的表面微观不平度十点高度Rz1=6.3μm。

已知装配方式按压入法,查表3-17摩擦因数:钢对青铜,按无润滑考虑,摩擦因数f=0.15~0.20,本例题取0.15。

查表3-18常用材料的弹性模量及泊松比:蜗轮轮缘材料ZQSn10P1的弹性模量E2=1.03×105MPa,泊松比μ2=0.3;轴材料为45钢,查得弹性模量E1=2.06×105MPa,泊松比μ1=0.3。

(2)确定此配合能传递的最大转矩

由配合可得最小过盈量为

Δmin=(41-30)-0.8(Rz1+Rz2)=[(41-30)-0.8(6.3+10)]μm=5.16μm

该连接简化为厚壁圆筒的尺寸为:d1=0,d2=100mm,d=60mm,因此刚度系数为

配合的最小径向压力为

所能传递的转矩为

2.确定压入法装配时所需的最大装拆力

由配合可知:最大过盈δmax=60μm。因采用压入法装配,考虑配合表面微观峰尖被擦去一部分,故配合面间的最大径向压力为

最大压入力为

最大压出力为

注意:过盈连接最大径向压力的计算公式只适用于弹性变形范围,而不适用于塑性变形范围。另外,它没有计入离心力的影响,因而也不适用于高转速的过盈连接。过盈连接设计的难点在于确定相配零件的过盈量。相配零件的最小过盈量应保证在传递外载荷是零件间不发生相对滑动。若用压入法装配,还须计入配合表面压入时擦伤而使过盈量的减少。

题3:图3-15所示的铸锡磷青铜蜗轮轮圈与铸铁轮心采用过盈连接,设连接零件本身的强度足够,试设计该过盈连接,并求此连接允许传递的最大转矩。

图3-15 过盈连接设计实例题3图

解:

1.选择过盈配合,计算最小过盈量

本例选用过盈配合H8/t7,并选择配合表面的粗糙度值均为 。

。

查表2-42孔的极限偏差H8:孔的公差为:

查表2-41轴的极限偏差t7:轴公差为 ,最小有效过盈量为

,最小有效过盈量为

根据已知蜗轮内孔的表面粗糙度值为 ,查表3-16加工方法、表面粗糙度及表面微观不平度十点高度Rz:蜗轮轮缘孔的表面微观不平度十点高度为Rz2=10μm;已知铸铁轮心的表面粗糙度值也为

,查表3-16加工方法、表面粗糙度及表面微观不平度十点高度Rz:蜗轮轮缘孔的表面微观不平度十点高度为Rz2=10μm;已知铸铁轮心的表面粗糙度值也为 所以铸铁轮心的表面微观不平度十点高度Rz1=10μm。

所以铸铁轮心的表面微观不平度十点高度Rz1=10μm。

最小过盈量为:

(1)压入法

(2)温差法(胀缩法)

2.求此连接允许传递的最大转矩

(1)计算配合面间的最小径向压力

查表3-18:蜗轮轮缘材料ZQSn10P1的弹性模量E1=1.03×105MPa,泊松比μ1=0.3;铸铁材料弹性模量在E2=1.18~1.26MPa之间,本题取平均值,即:E2=1.22×105MPa,泊松比μ2=0.3。

则求得刚度系数分别为

采用两种方法装配,配合面间的最小径向压力分别为:

压入法

(2)计算允许传递的最大转矩

压入法

查表3-17,钢对青铜,按无润滑考虑,摩擦因数f=0.15~0.20,本题取0.15,允许传递的最大转矩为

温差法(胀缩法)

钢对青铜,因为通常不采用温差法(胀缩法),因此查表3-17查不到摩擦因数f。如果采用温差法(胀缩法),可按无润滑考虑,取摩擦因数,f=0.1,则允许传递的最大转矩为

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。