8.2.3.1 力学环境及其试验方法概述

1. 火工品力学环境

火工品作为武器的重要配套产品,其勤务过程既包括火工品本身从生产地到装配地的运输环境,也包括武器从装配、装卸、运输、储存到使用等作业过程。在这段时期内,火工品及所用弹药都要受到外界诸多环境力的作用,存在许多诱发产品可靠性及安全性降低的因素。综合而言,这些环境力可分为运输环境力、使用环境力和意外环境力三类。

武器从生产到使用的各个过程都离不开运输。运输环境力是指运输过程必须经受的力,它一般包括运输振动和运输冲击。火工品随所配用武器运输时,运输状态是火工品与装配体之间的刚性约束,即需要以紧固约束状态按配用武器的运输振动和运输冲击试验对火工品进行运输适应性考核;火工品本身从生产地到装配地的运输时,运输状态是火工品在包装箱体内的非刚性约束,即需要以火工品非刚性约束状态的包装箱按运输颠簸和振动试验进行试验考核。

使用环境力通常是指使用过程必须经受的力,一般包括髙频振动、发射冲击及作用过程冲击等。而意外环境力则是指整个作业过程中意外经受的力,一般包括无损跌落和安全跌落。

2. 火工品力学环境试验方法概述

力学环境试验的目的是确定产品在力学环境条件下的适应性以及评价其结构的完整性。力学环境试验主要有现场试验和人工模拟试验两类。现场试验是一种将试验样品放置于实际使用中直接进行试验的方法。作为武器配套件而言,武器系统的动态飞行试验实际上就是火工品的现场试验,但这毕竟数量较少且会使系统存在风险,所以,火工品力学环境试验更多地采用人工模拟试验。人工模拟试验又称实验室试验,它一般有三种方式,即规定机械运动、规定试验机和规定结构响应谱。规定机械运动是规定一种接近实际环境的机械运动来模拟或根据试验产品失效等效原理来规定一种机械运动,这种方式的特点是需要各项运动特征参数,具有较高的再现性;规定试验机是用试验产品失效等效原理而引出的一种试验方法,其特点是无须测量运动特征参数,但在某些情况下再现性较差;规定结构响应谱主要用于冲击试验中,它是通过某种规定的冲击脉冲激励一个具有一系列不同固有频率的单自由度响应曲线(冲击响应谱),来衡量冲击运动对结构的影响[15]。

我国的力学环境试验基本上是等效采用或等同采用了国际标准或美国军用标准。采用这种标准化的人工模拟试验方法:一方面,可以按照使用目的比较真实地模拟实际环境的影响,使试验具有模拟性;另一方面,使不同单位不同实验室所做的试验具有再现性,这对产品的出厂检验和入厂验收均有益处。

8.2.3.2 刚性约束状态火工品运输试验

1. 运输振动环境与效应

在三种运输方式中,陆上运输环境比海上或空中更为复杂,且所有海上或空中运输的前后也都包括陆上运输,因此,可以将陆上运输作为基本运输环境。陆上运输环境又包括公路运输和铁路运输,而公路运输比铁路运输更为复杂,因此,通常以公路运输作为典型的运输环境。

运输环境可分解为运输振动和运输冲击两类。振动是机械系统相对平衡位置的振荡运动。产品在振动环境下有两种失效模式:一是故障,即当振动幅值超过一定值后,产品的性能下降或功能失效,这种故障主要取决于振动峰值;二是疲劳破坏,即产品在振动环境中的应力幅值达到了可能引起疲劳损伤的程度,且其应力循环次数累计到一定数量时产品产生疲劳破坏。疲劳破坏取决于应力幅值和应力循环次数[16]。产品的这两种失效形式对产品的共振频率特别敏感,当振动频率与火工品固有谐振频率一致时,均可能出现因共振引起的火工品结构破坏或使用性能下降。

2. 运输振动试验方法

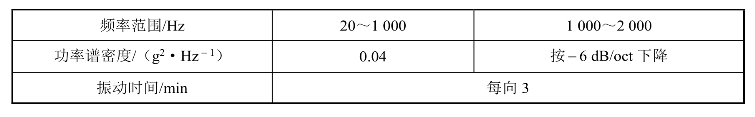

1)运输振动试验条件

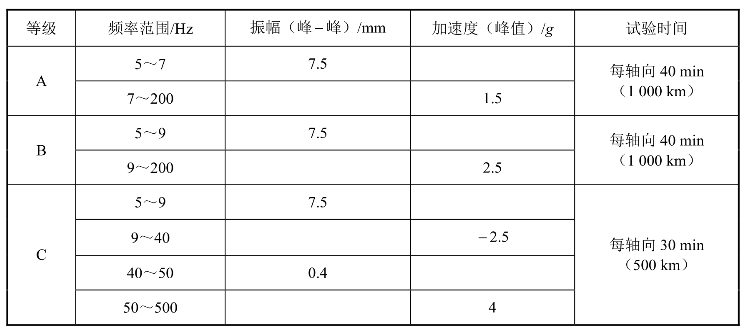

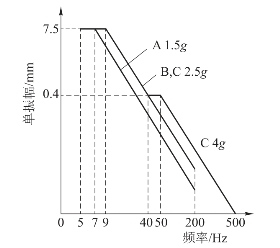

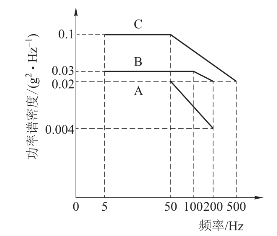

运输振动试验通常是以振动台来模拟产品在运输过程中所经受的振动环境,可采用正弦振动或随机振动来模拟。不同等级的运输试验条件如表8.10和表8.11所示。其中,A级适合于较好路面行驶的车辆运动,如卡车;B级适合于部分越野轮式车辆运动、两轮拖车运输;C级适合于履带式战斗车辆或轮式战斗车辆长时间的运输[17]。对应试验曲线如图8.13和图8.14所示。

表8.10 不同等级运输振动的试验条件(正弦振动)

表8.11 不同等级运输振动的试验条件(随机振动)

图8.13 正弦振动运输试验曲线

图8.14 随机振动运输试验曲线

在1984年发布的MIL-STD-322B《引信电起爆元件的基本评价试验》中,规定用正弦波形模拟路面运输诱发的连续激励环境(振动)[13],表8.12的正弦运动参数基本概括了路面运输振动的严酷情况。

表8.12 推荐的运输振动的试验条件(正弦振动)

2)试验中的有关技术问题[7]

试验时,必须在电动振动机上装配坚固的安装夹具,且安装夹具使用的零部件的固有频率至少为试验所用最高频率的3倍;对于轴向对称产品而言,振动方向与输出端垂直和水平两个方向,而非轴向对称产品的振动方向为三个相互垂直轴的每一轴。振动持续时间是根据预期的运输总里程来确定的。

在以往的试验中,扫描方式多采用线性扫描,即振动频率随扫描时间呈线性变化。其缺点在于不同频率上振动应力交变次数相差悬殊,高频段振动应力交变次数太多,而低频段振动应力交变次数又太少。振动引起的结构疲劳损伤除受应力大小影响外,还与施加的应力交变次数密切相关。所以,这种线性扫描方式难以体现相应的影响机理。而采用对数连续扫描方式(也称指数扫描)则较好地克服了线性扫描的不足。对数连续扫描即振动频率随扫描时间呈指数规律变化,其优点是扫描频率以倍频程带宽相同进行表征。这样,虽然高频段的振动频率高,但每个频率点上扫描停留时间则相应被压缩,而低频段的情况恰恰相反。因此,高低频段的单位频率带宽内的振动次数大致相同。这种对数连续扫描方式在火工品相关的国军标中已普遍采用。

3. 运输冲击试验方法

1)运输冲击环境

运输过程必定会遇到一些冲击,它是骤然的、剧烈的能量释放、转换和传递,冲击的持续时间短暂,但这种冲击力的加速度较大;冲击的过程一次性完成而不呈现经常性和重复性。如铁路运输车辆挂钩过程中,铁路车辆挂钩时可产生高达30~50 g的冲击加速度[18];弹药在空投运输过程中,主要受开伞惯性加速度和着地冲击加速度的影响,开伞惯性加速度最大值约为10 g,当降落伞以5.2 m/s的速度下落时,着陆冲击加速度峰值约为260 g。运输冲击是一种瞬态过程,引起失效的机理往往是以峰值破坏为主。

2)运输冲击试验参数

运输冲击试验通常采用产生冲击波形的冲击机(冲击台)进行多向冲击试验。冲击有半正弦波、梯形波和后峰锯齿波三种波形。由于半正弦波易于实现,所以一般选用此波形。但后峰锯齿波有较好的再现性,所以试验条件具备时,应优先选用后峰锯齿波作为冲击脉冲波形(图8.15)。试验时,通常将产品试样按实际使用的安装方式刚性安装在冲击试验设备上,通过改变下落速度或高度、撞击面材料以及材料的厚度和硬度,使试样受到不同波形、峰值加速度和持续时间的冲击脉冲的冲击。各类运输的冲击参数如表8.13所示[15](作为对比,同时也列出了使用过程中分离及爆炸冲击参数)。一般结构件运输冲击试验的基本参数是半正弦波,加速度峰值为15g,持续时间为11 ms;当结构件带有火工品时,运输冲击试验的加速度峰值应为1.5倍(即22.5 g),通常取25 g。

图8.15 运输冲击的半正弦波和后峰锯齿波

MIL-STD-23659C《电起爆器通用设计规范》中要求钝感电火工品经受200 g、1.5 ms和65 g、9 ms的冲击[2]。

表8.13 各类运输冲击参数

8.2.3.3 非刚性约束状态火工品运输试验

1. 火工品运输与模拟试验

火工品运输主要是指从火工品厂运输到总体装配厂之间的过程,是火工品在其寿命期内经历的第一个力学环境。其特点是:第一,独立运输,其产品状态是非刚性约束,且带包装;第二,抽样检验,靠实际现场运输对每批产品进行抽样验收是不现实的,不仅成本高、时间长,而且路面标准也不完全一致。所以,火工品运输力学环境试验更多地采用人工模拟试验。人工模拟试验又称实验室试验。

火工品从生产厂到装配厂的运输过程中,如果卡车上装载量较少,车辆在行驶过程中经常会遇到路面坑洞、路牙、刹车等情况,引起的颠簸将使处于非刚性约束状态的火工品包装箱在货舱底板上上下跳动,甚至会出现倒塌以及相邻包装箱间的碰撞等情况。由跳动和推撞产生的冲击表现为持续时间短的瞬态(与路面直接产生的瞬态持续时间相比),但冲击过载较大。如运输工具刹车时,包装箱间的碰撞所产生的冲击过载可达300 g。这种运输冲击同样是一种瞬态过程,引起失效的机理也是以峰值破坏为主。

刚性约束状态火工品运输试验有振动试验和运输颠簸两种。振动试验是将低量级、长时间的环境等效为高量级、短时间的试验,主要是模拟火工品在恶劣运输条件下比较长时间的强烈振动冲击;运输颠簸主要是模拟火工品各种实际运输状态下的跑车颠簸。通过这些试验确定火工品结构是否具有运输安全性和坚固性。

2. 振动试验

1)目前各类产品振动试验情况

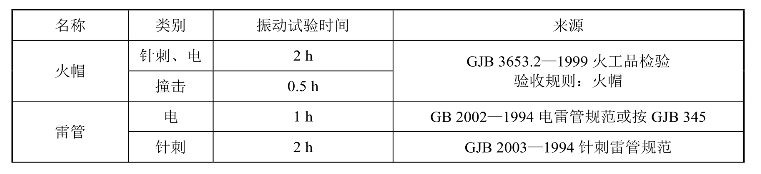

目前国内模拟火工品运输的试验方法主要是振动试验。各类火工品振动试验情况见表8.14。

表8.14 目前各类产品振动试验情况

续表

就其方法而言,分为单臂振动和四臂振动两类。四臂振动是主要来源于MIL-STD-322B《引信电起爆爆炸元件的基本评鉴定试验》及MIL-STD-331《引信和引信元件的环境与性能试验》[12,13],它是将火工品装入模拟引信内,以三个不同位置装入振动臂上的螺纹座或夹具上。用等效试验负载校准振动试验机(适用质量大于3.6 kg),振动臂落高102 mm。脉冲形状为1/2正弦波,冲击加速度230 g,持续时间为2.0 ms,频率为(35±5)次。但仅是安全性试验。在产品达到规定技术要求后,建议追加一定量的试件在三个方位上分别进行两次1 750次振动,或连续进行到试件破坏为止。

目前,国内振动试验与美国标准MIL-STD-331《引信和引信元件的环境与性能试验》不同:

(1)试验目的和要求不同。国内振动试验主要模拟火工品本身从生产厂到总装厂的陆地运输过程所经历的冲击,且试验后,火工品不仅要保证安全,且应作用可靠。该试验一定程度上代替火工品自身的运输试验。而美国标准MIL-STD-331的振动试验主要是考核产品的安全性。

(2)方法不同。国内振动试验采用单臂,落高150 mm,一个产品只进行一个方向试验,时间从5 min到2 h不等,而国外要求一个产品必须经受三个方向振动,落高102 mm,一个产品共经受5250次振动。

(3)产品约束状态不同。国内振动试验时,产品是装入产品盒内,产品盒再装入包装箱内压紧(实际产品周围仍是弱约束);而且美国标准MIL-STD-331振动试验是产品装入模拟引信的强约束体内,产品呈强约束状态(实际上相当于同引信一起试验)。

2)振动试验标准确定依据[19]

(1)实际运输状况与振动试验。

振动主要考核火工品本身从生产地到总装厂的陆地运输过程所经历的冲击。火工产品一般是先装成产品盒,再装入产品运输箱。其特点是:① 由于每个火工品实际运输时的状态只有一个方向,所以,振动试验应按每个产品只进行一次振动来确定。② 产品在每个产品盒内只有一个方向,但在装箱过程中,产品盒可以横放、竖放,所以,小型产品振动一般应考核三个方向,而大型产品可按实际产品盒装箱方向确定。③ 产品质量不一样,运输过程中遇到颠簸时所弹跳的高度不一样,产品质量越小,弹跳的高度越高;反之,则越低。

(2)振动试验振幅及时间确定。

平稳路面产生的振动较小,往往以很高的频率、很小的振幅产生振动。不平稳路面产生的振动较大,往往以很低的频率、很大的振幅产生振动。但对考核而言,适合采用很高的频率、很大的振幅产生振动来进行模拟运输试验。以火工品比引信冲击过载多1.5倍考虑,一般规定产品落高为150 mm。

在落高已确定情况下,振动时间的确定应按实际包装后运输路面、里程后的性能与振动试验一定时间后的性能对比确定。要求振动试验后的性能应与实际运输后的性能基本相当。如某厂点火具是非金属壳体的产品,按实际包装进行运输后,其作用时间均值约 20 ms,最大值不大于35 ms,满足技术要求;而进行振动试验30 min后,其作用时间均值约30 ms,部分超出不大于35 ms的技术要求;而振动试验l0 min后,作用时间均值与实际运输后的作用时间相当,所以,确定按振动10 min进行模拟运输试验。

由于产品及包装箱质量的不同会导致在运输过程中弹跳高度不同,为试验方便,因质量不同而导致的弹跳高度不同只能采用试验次数等效。所以,模拟运输振动试验的时间可依据产品质量及尺寸的大小而提出对应的要求。以1 000 km为标准,规定每个产品仅要求进行振动一次试验。尺寸小于15 mm时,按三个方向考核,但每个产品仅进行一次振动,试验时间2 h;尺寸大于15 mm而小于50 mm时,按三个方向考核,但每个产品仅进行一次振动,试验时间l h;尺寸大于50 mm时,按一个方向(按实际装箱)考核,振动试验时间0.5 h(与小型引信尺寸和振动时间基本相同)。每超过200 km,振动时间可再加10 min。当然,也可参考同类产品的多年经验进行试验,如枪弹撞击底火数年来一直按振动8~16 min进行验收试验,这说明延续以往同类产品振动的试验时间是可行的。

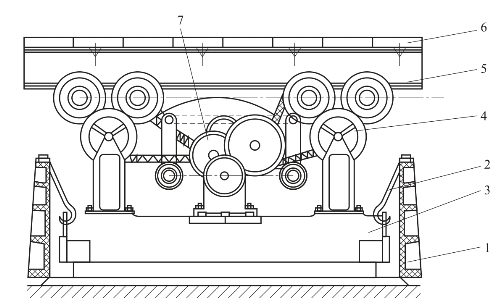

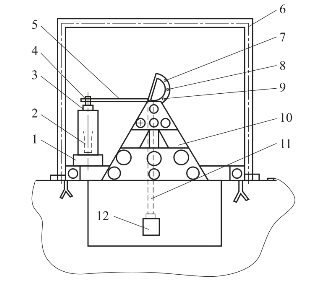

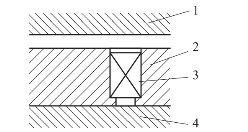

3)振动试验装置

振动试验俗称打板试验,模拟火工品在恶劣运输条件受冲击加速度长时间、反复作用时的状态。如经过一定时间的振动后,试验样品不应发生相对移动、变形、破坏、发火或爆炸等。振动试验所用振动试验机(图8.16)是一种定性的试验设备,可产生周期性的冲击振动。试验时,将放置火工品的试验箱(火工品在箱内不得松动)固定在振动机的上板上。当振动机的偏心轮连续转动时,周期性地抬起上板,使上板绕铁链转动。在偏心轮转到最高点时,上板及火工品试验箱自由落下,撞击下板,然后再抬起,再撞击下板,依次重复,从而使火工品受到一定时间、一定频率和一定振动力的冲击[1]。

火工品振动试验的试验参数一般为落高150 mm、频率为1 Hz、振动时间2 h。其冲击力度约为250 g,持续时间为2.0 ms。从使用振动试验以来,虽然运输工具变化很大,但所遇到的恶劣运输环境基本未变,因此,相关标准仍继续用它来检验火工品的安全性和坚固性。

引信由于单位包装的质量高于火工品,所以,运输过程遇到颠簸时,包装箱高度弹跳的高度较小,所以,引信标准规定落高l02 mm。

3. 颠簸试验[20]

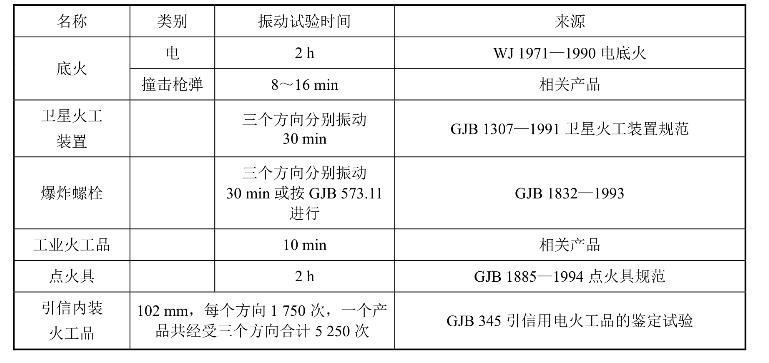

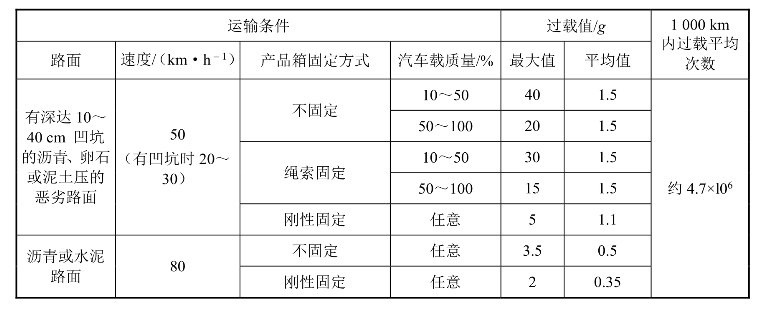

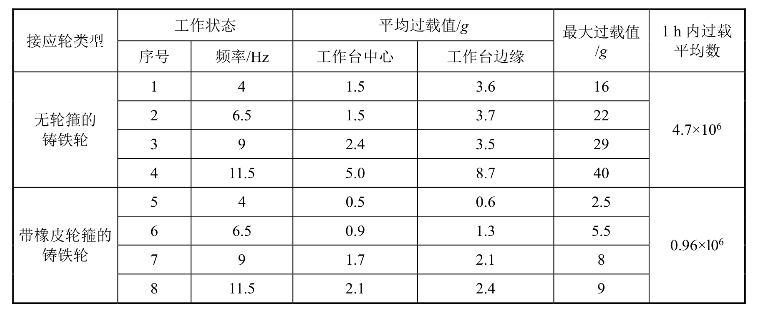

汽车实际运输时遇到的过载如表8.15所示。颠簸试验所用颠簸试验机(图8.16)可以模拟各种实际运输条件下的跑车颠簸振动,见表8.16[21]。

表8.15 不同运输条件下的过载

图8.16 颠簸试验机

1—底座;2—拉力弹簧;3—铸铁台;4—传动系统;5—接应轮;6—工作台;7—电动机

表8.16 颠簸试验台各种工作状态的垂直方向过载

由于振动试验的过载值要远大于颠簸试验,所以,振动试验作为一项常规试验,更多地用于非刚性约束状态火工品运输试验,但对于较大尺寸的火工品装置或系统而言,使用颠簸试验更符合实际运输情况。

8.2.2.4 使用环境的火工品高频振动试验

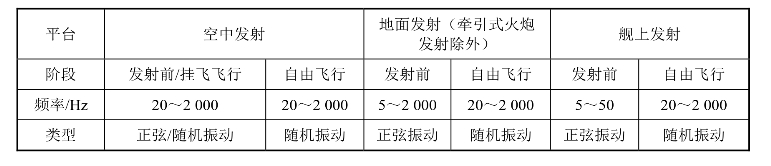

导弹、飞机等在飞行过程中,都会产生高频振动。发动机起动关机过程推力变化、跨声速脉动压力及火箭带攻角通过跨声速时的冲击等引起的高频振动属于正弦振动,由发动机喷流噪声和跨声速气动噪声带来的高频振动属于随机振动。正弦振动是一种确定型振动,它的振动量随时间的变化规律可以用精确的数学关系式来表达,振动参数有位移、速度、加速度、力等;而随机振动是指振动随时间交替变化的情况无法用精确的数学关系式来表达,只能用概率论或统计学的方法来描述,统计特征参数有幅度域(概率密度、概率分布、均值、均方差)、时间域(自相关函数、互相关函数)、频率域(自功率谱、功率谱密度函数)等。高频振动试验是考核在使用期内承受振动环境的能力,即高频振动试验结束后,产品应能可靠工作[14]。不同作战平台和武器运动阶段的高频振动频率与类型如表8.17所示。

模拟作战条件下的振动试验,一般按火工品在弹、引信中的实际装配情况设计,刚性地装夹到夹具上。

表8.17 不同作战平台和武器运动阶段的高频振动频率与类型

(https://www.xing528.com)

(https://www.xing528.com)

1. 正弦振动试验

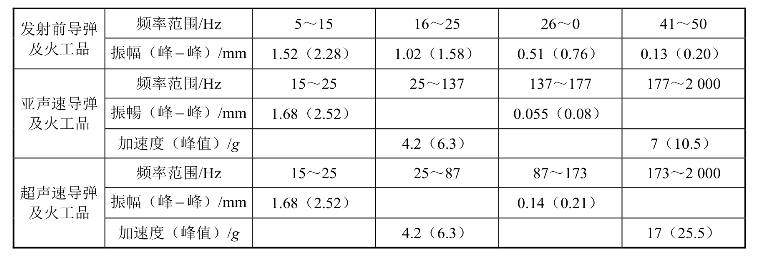

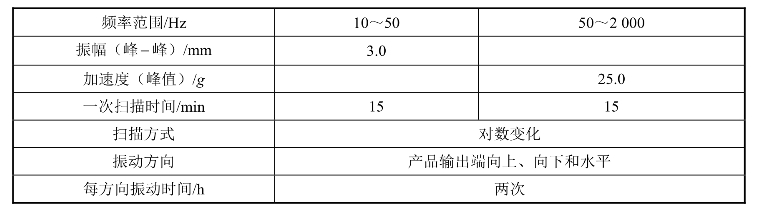

导弹发射前及亚声速和超声速飞行过程中的正弦振动试验条件如表8.18所示,括号内数据为火工品试验条件,其幅值为对应数据的1.5倍。通常认为机械传递的振动的最高频率为2000 Hz,陆上、舰艇和螺旋桨飞机上发射的导弹上限频率为500 Hz[17]。

表8.18 导弹及火工品振动试验条件

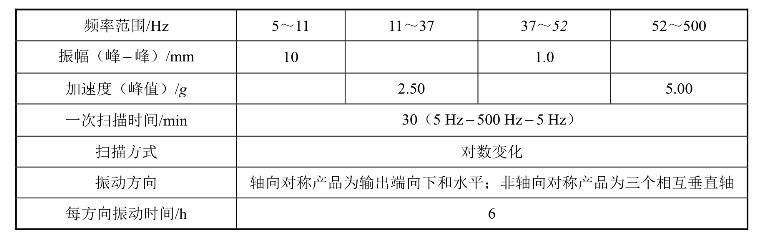

在1984年发布的MIL-STD-322B《引信电起爆元件的基本评价试验》中,规定用正弦波形模拟火工品在飞机运输和亚声速导弹飞行中诱发的连续激励环境(高频振动)[13],表8.19所示的正弦运动参数基本概括了导弹发射前及亚声速导弹火工品高频振动的严酷情况。

表8.19 推荐的高频振动试验条件(正弦振动)

在MIL-STD-23659C《电起爆器通用设计规范》中,规定了用于航天运载火箭的钝感火工品的高频振动参数,如表8.20[2]所示,基本概括了导弹发射前及超声速导弹火工品高频振动的严酷情况。

表8.20 钝感火工品高频振动参数

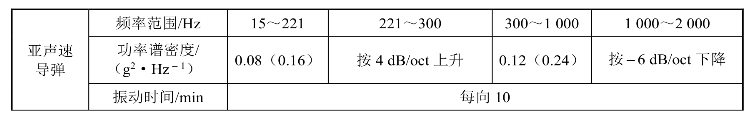

2. 随机振动试验

武器使用过程中,遇到的大多数振动为随机振动,所以,振动试验应优先选用随机振动。随机振动的严酷等级由频率范围、功率谱密度、总均方根加速度和试验时间决定,总均方根加速度可根据频率范围和功率谱密度计算得出。亚声速及超声速导弹飞行过程的随机振动试验条件见表8.21,括号数据为火工品试验条件,其功率谱密度为对应数据的2倍[17]。

表8.21 导弹飞行过程的随机振动试验条件

续表

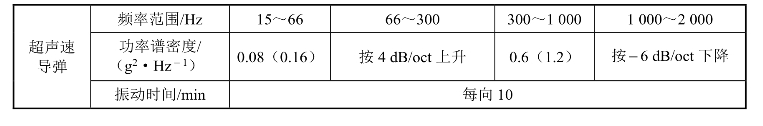

常规炮弹用典型火工品(1DT182独脚电雷管)及航天用点火器的随机振动试验条件见表8.22[22]。

表8.22 典型火工品随机振动试验条件

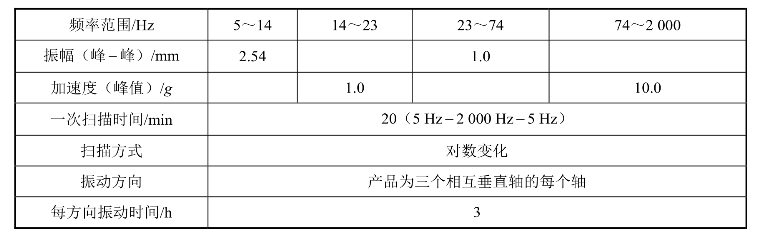

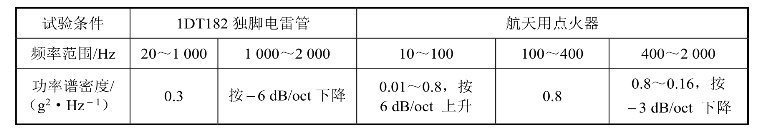

实际试验时,随机振动往往采用低限进行。它是一种最低要求,凡通过这种试验的产品就可在实际使用中具有一定的可靠性。试验条件见表8.23[23]。

表8.23 随机振动低限试验条件

8.2.3.5 火工品模拟发射环境高过载试验

1. 锤击试验[20]

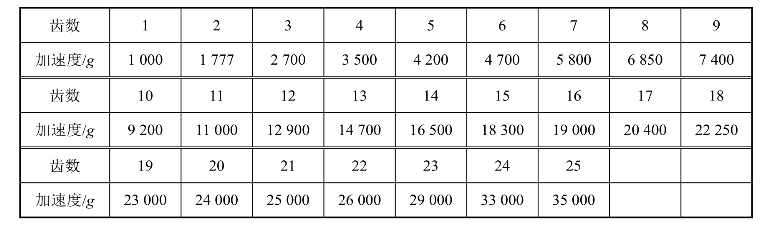

1)锤击试验装置

火炮发射时,质量不良的火工品可能发火或爆炸,引起膛内爆炸事故。同时,在对目标作用过程中,火工品同样会受到惯性力的作用,而使弹丸提前作用,影响作用效果。锤击试验的目的:模拟发射时的惯性力(或加速度),以检验火工品在发射时的安全性和作用可靠性。

锤击试验又称马歇特试验。锤击试验所用锤击试验机如图8.17所示。它是用重37 kg的重砣带动装在锤柄上的击锤,使击锤旋转一定角度,打击在击砧上。利用击锤和击砧碰击时产生的惯性力模拟发射惯性力。锤击试验机中的击锤安装在半圆轮上的击锤柄上,半圆轮又固定于机轴上。机轴的另一端穿过护板,与棘轮结合在一起。通过控制棘轮可以使机轴固定在一定的位置。棘轮共有30个齿。如以击锤接触击砧面时相应的棘轮位置为零位,则棘轮从零位开始每转动一个齿(12°)时,与它同轴的半圆轮也就转过同样的角度。半圆轮的转动一方面使击锤升高,另一方面也将挂有重锤的皮带绕在轮上,提高重砣的位置。一旦释放棘轮,击锤就在重砣的牵引下骤然下落,打击在击砧上。

图8.17 锤击试验机

1—绝板;2—击砧座;3—击砧;4—击锤;5—键柄;6—护板;7—半圆轮;8—机轴;9—轴承;10—机架;11—皮带;12—重砣

试验时,将装有火工品的试验辅助工具旋在击锤上,并拧紧到位。转动机轴,使棘轮转过若干个齿,然后释放棘轮,使火工品经受强烈的振动。棘轮转的齿数越多,锤击产生的惯性加速度就越大,各齿对应的冲击加速度值可由铜柱测压测出,如表8.24所示。

表8.24 锤击齿数与对应的惯性加速度

锤击试验只能模拟火炮发射时加速度的极值,不能模拟发射过程中加速度的变化规律,其冲击加速度的作用时间(23齿时约为120 μs)远比火炮膛内发射加速度持续时间短,其大小和变化也不完全与实际相符;但由于这种试验的模拟效果较好,且已经过长期使用,具有简单实用的特点,所以,目前在我国及俄罗斯仍广泛使用。火工品通常采用23 齿进行试验,过载系数为29 000 g,其加速度为17~18 m/s2,相当于从16 m高度处的投弹试验[24]。

2)高感度雷管锤击试验

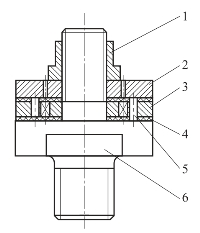

由于锤击试验是模拟发射时的惯性力,所以,高感度雷管的出厂和入厂验收中均规定要进行此项试验。在某高感度雷管验收试验中,出现过出厂合格而入厂锤击发火的情况。其主要原因是火工品生产厂与引信厂所使用的锤击工装(图8.18和图8.19)不一致。

图8.18 火工品出厂验收所用锤击工装

1—螺母;2—盖板;3—中圈;4—大纸垫;5—定位销;6—本体

图8.19 火工品入厂验收所用锤击工装

1—本体;2—中圈;3—小纸垫圈;4—大纸垫;5—盖圈;6—螺母;7—垫圈;8—定位销

火工品生产厂所使用的锤击工装中,中圈为通孔,上下各有一纸垫,中圈高度略低于雷管高度上限。所以,雷管高度的区别可通过上下纸垫予以调整。在引信厂所使用的锤击工装中,中圈为台阶孔,且其台阶有一定弧形,从而使雷管输出端不能完全到位,导致个别高度处于上限的雷管的输入端凸出于中圈上表面。当进行锤击试验时,由于这些雷管输入端凸出中圈上表面,使小纸垫圈很难放正,造成锤击发火。在另一高感度雷管的入厂验收中,也发生过横向锤击发火的情况。其主要原因是中圈材料硬度不符合要求,标准要求中圈材料硬度为48~52 HRC,实际所用中圈材料硬度仅为9 HRC,从而使锤击时发生塑性变形,挤压雷管发生爆炸。

3)锤击试验与引信实际使用的区别

火工品在实际引信中的状态如图8.20所示[25]。隔爆件及周围介质为硬铝,雷管装入前,雷管孔内涂AB胶,装入后经三点点铆,雷管底部不垫垫片。隔爆件与引信上下体之间的设计间隙为0.1~0.365 mm。显然,与图8.20相比,图8.18锤击工装中火工品的受力状态要好得多,而图8.19的锤击工装与实际情况更相符。但从引信装配雷管过程可知,雷管高度的微差决不会使之凸出隔爆件,也不会与隔爆件的上下体直接接触。而图8.19锤击工装却存在雷管凸出隔爆件的可能。所以,作为一种一致性检验手段,用图8.18所示的锤击工装能消除试验工装对结果的影响。至于试验与实际使用的受力差别,可通过使用实际隔爆件试验或提高锤击过载值予以调整。如引信实际过载为16齿,可对火工品进行23齿的锤击试验。从设计方面考虑,锤击发火的主要原因是产品压药压力不够,或药剂之间压力不匹配,或压合件运动所致。所以,要从设计上保证火工品的耐过载能力。

4)等效模拟循环锤击试验方法[26]

某定型针刺火工品随子弹药进行弹药适配性强度试验时,出现在隔爆位置发火的异常失效问题。经分析,该失效主要是因火工品不能经受火炮发射过程中的过载所致。由于该火炮发射过程中既有轴向过载,又有径向过载,且会反复振荡多次,所以,采用等效模拟循环锤击试验方法对改进火工品的耐过载能力进行考核验收。

图8.20 雷管在引信隔爆件中的状态

1—引信上体;2—隔爆件;3—雷管;4—引信下体

等效模拟循环锤击试验方法是按照“等效实际响应,不等效实际激励”的思想进行设计的一种试验方法。具体方法:初步预估经受过载的大小与方向,对装有火工品的子弹引信进行多次锤击试验后,观察子弹引信受损情况,并与回收的约束火工品引信的实际损坏程度进行对比,最后调整确定锤击大小、方向和次数。如在对发射环境激励及引信对环境激励的响应情况不完全清楚的情况下,为解决一定型引信适配某弹药出现的异常失效,所用的等效模拟循环锤击试验方法为:引信头向下经(30 000±1 000)g锤击3次引信头向上经(30 000±1 000)g锤击1次→引信横向每间隔60°经(20 000±1 000)g锤击1次,共6次。

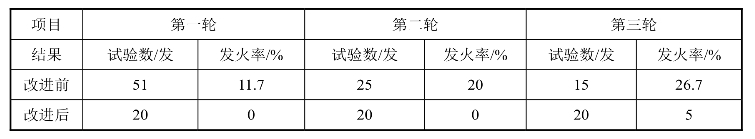

在解决装配针刺火工品的子弹药与弹药适配性问题的初期,曾用上述等效模拟循环锤击试验方法对针刺火工品及改进后针刺火工品进行了试验(表8.25)。

表8.25 针刺火工品改进前后等效模拟循环锤击试验结果

从表8.25可知,改进后的针刺火工品的耐过载能力有了显著提高。观察经过一轮等效模拟循环锤击试验后的子弹引信受损情况,发现比回收子弹引信实际损坏程度严重,主要原因是子弹引信受力环境比母弹引信要好些。所以,对子弹引信用针刺火工品进行试验时,将上述等效模拟循环锤击试验方法修改为:子弹引信头向下经(25 000±1 000)g锤击3次→子弹引信头向上经(25 000±1 000)g锤击1次→子弹引信横向每间隔60°经(20 000±1 000)g锤击1次,共6次。火炮实际发射试验表明,能通过该方法试验的火工品能经受子弹引信在火炮内的复杂发射过载而不发火。

为解决针刺火工品生产阶段的一致性验收问题,要求将产品装入专用锤击工装(不加纸垫)内,经受模拟发射过载的如下等效循环锤击试验:雷管输入端向下经(30 000±1 000)g锤击3次→雷管输入端向上经(30 000±1 000)g锤击1次→锤击工装横向每间隔60°经(20 000±1 000)g锤击1次,共6次。等效循环锤击试验后,产品应不发火,且能从锤击工装中自由退出。用该方法对改进前的产品进行试验,发现改进前产品试验后部分不能从工装中自由退出,且产品尺寸明显变化。

2. 空气炮试验与膛内过载模拟试验

1)空气炮试验

在火炮发射的弹药中,要求火工品能承受极高水平的后坐加速度和撞击过载。如美国M100电雷管和1DT182独脚电雷管技术指标中分别要求进行13 000g、l ms和25 000g、1 ms的冲击过载[22],但美国相关火工品通用标准中,并未规定出相应的高过载试验考核方法。从相关报告可知,美国是采用空气炮试验来考核火工品的耐高冲击过载指标[27]。

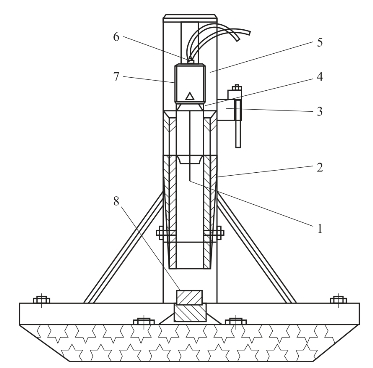

在未出现锤击试验前,通常是通过将火工品装入模拟弹中,从一定高度撞击到钢板上,观察火工品的耐高冲击过载性能。但这样试验的落高达16 m以上(对应落速大于 18 m/s),且落姿不好掌握,试验重复性差。若采用空气炮(分立式和卧式两种结构,立式结构见图8.21),就克服了这些不足[20]。

图8.21 立式结构空气炮

1—试验弹;2—身管;3—控制机构;4—控制闩;5—工作气缸;6—气源接头;7—辅助工具;8—砧台

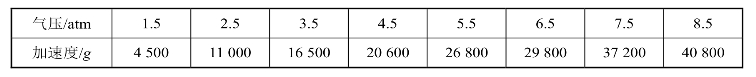

与锤击试验相比,空气炮试验装置可以获得更大的加速度和较长的作用时间。试验时,被试产品装于试验弹上,由控制闩将弹固定在一定位置。工作气缸通过接头与压缩空气瓶连接。当工作气缸中的气压达到预定值时,控制机构使控制闩自动脱开,试验弹在空气压力的推动下撞击砧台。工作气压与惯性加速度的对应关系如表8.26所示。

表8.26 空气炮工作气压与惯性加速度的对应关系

2)膛内过载模拟试验[27]

鉴于空气炮模拟的过载持续时间仍与实际存在较大差距,特别是小口径引信用火工品(5~10)×104 g的高过载要求,迫使人们又回到利用火药弹道炮模拟实际发射过程。

在试验过程中,将装有被试火工品的试验弹装入模拟炮中,用火药将其发射出去,用安装在模拟炮药室上的压力传感器采集膛内压力信号,根据压力标定系数,计算膛内峰值压力,并测出压力持续时间,从而得到被试火工品所经受的膛内过载值。为完整收集被试火工品,可采用长回收管加压气阻回收法,只要计算好回收管的长度和调节好回收管中的气体预充压值,就能确保回收过程中所经受的反向过载小于正向过载的1/10,从而保证从模拟炮发射出来的高速试验弹的“软着陆”,无损地落入收弹箱内。当气体预充压值为4.7 kg/cm2时,能保证速度为650 m/s的试验弹的“软着陆”。

8.2.3.6 意外环境力跌落试验

在火工品及其配用武器的装配、装卸、运输过程中,会出现两种意外跌落的可能:一是火工品运输箱装卸时从卡车上跌落或火工品从装配工作台上意外跌落;二是弹药在从码头向舰船上起吊搬运或在甲板上搬运时出现的意外跌落。

1. 2 m跌落试验

大型运载火箭和洲际导弹通常是发射前才在发射现场安装钝感起爆器,在此安装过程中,无保护的起爆器有可能在1.5~2.0 m情况下意外跌落到钢地面。另外,火工品运输箱装卸时可能会从卡车上跌落,其典型高度为2 m,火工品是以非刚性约束状态装入运输箱内。

常规武器装配火工品时,火工品可能从工作台上意外跌落,此时火工品的状态为裸露的无保护状态,典型跌落高度为0.8~1.0 m。由于这些跌落完全可能发生,且直接影响到装配人员的安全,所以要求火工品经受这些跌落后必须安全,且在外观(特别是螺纹)未受损情况下也应作用可靠。另外,从卡车尾板上跌落,未包装的试样小于2 kg时,跌落高度为1.2~1.5 m,此时可用1.5 m考核。所以,常规火工品可做1.5 m无保护跌落试验或装入引信内与其一起进行1.5 m跌落试验[28]。

2 m跌落后,产品外形若发生明显变化,可剔除,但安全性必须满足要求;若产品外形未发生明显变化,性能应满足要求。但类似拔销器等火工品试验时,可能会使销子弯曲,此时外观受损,则可以不要求作用可靠。

火工品最初是多发包装在一个纸盒内,然后装入包装箱内进行运输。发生意外跌落时,火工品可能从包装纸盒内跌落到地面上。近几年,相对贵重的火工品出现单发铝塑袋包装,所以,2 m跌落试验应以产品实际单发包装状态进行试验为佳。对于单发包装火工品,允许带包装进行试验。包装状态的产品不应发火及结构损坏,且性能应符合要求。

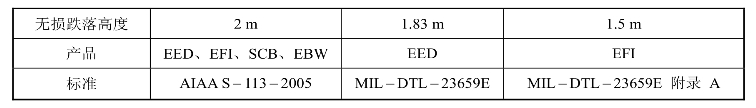

在1984年发布的MIL-STD-23659C《电起爆器通用设计规范》中,提出要对无保护状态的火工品进行输出端朝上、朝下和水平三个方向6 ft(l ft=0.304 m)的跌落试验。这种要求覆盖了上述两种情况。试验时,可将跌落高度归一化为2 m。但AIAAS-113-2005《运载火箭和宇宙飞船使用爆炸系统和爆炸装置的准则》中提出火工元件鉴定时,2 m 跌落试验要求1发产品要跌3次(输出端向上、向下和水平各1次)[29],不仅苛刻,而且与实际情况不符,因为意外跌落毕竟是个小概率事件。国外相关标准要求的无损跌落高度统计如表8.27所示。

表8.27 国外相关标准无损跌落高度统计

2. 12 m跌落试验

弹药在从码头向舰船上搬运或在甲板上起吊搬运时,由于偶然跌落,弹药或包装箱就会与地面或舰船的甲板碰撞,典型的轮船运输码垛高为12 m。另外,配备到空降部队的弹药,在运输过程中也会出现这样的意外跌落。由于火工品是装在弹药中,所以,此时火工品的状态为刚性约束状态。试验时,可按实际配重、安装条件将火工品装在模拟弹中带包装进行试验,试样在试验中不许发火,试验后应能安全处理。

航天用钝感火工品是运载火箭发射前数日才装入每个舱段,一个舱段长度可能就有 12 m以上,竖起后可能会存在火工品有跌落现象,且该意外跌落时,火工品状态是无保护的。所以,在MIL-STD-23659C中,提出要对无保护状态的火工品进行40 ft的安全跌落试验[2]。在AIAA-113-2005《运载火箭和宇宙飞船使用爆炸系统和爆炸装置的准则》 中则要求进行13.3 m试验。试验时,可将跌落高度归一化为12 m。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。