产气型驱动类火工器件通过产生燃气或气体,提供一定的、有限的推力冲量,对目标体实施驱动或分离等功能。产气型驱动类火工器件主要包括小火箭发动机、气体发生器两大类。固体小火箭发动机与液体发动机相比,具有结构简单、体积小、质量轻、造价低、使用方便等优点;与推冲器相比,又具有功率大、冲击小等优点。用于火箭、导弹、卫星和飞船等航天飞行器的级间分离正/反推、整流罩分离、星箭起旋、筒盖侧推、弹头姿态调整和控制等。小火箭发动机按用途可分为分离火箭、慢旋火箭两类,作分离火箭使用时,它提供推力;作慢旋火箭使用时,它提供力矩。而气体发生器则多作为一种产气动力源火工器件用于各种分离抛撒机构,如气囊式抛撒机构、波纹管式抛撒机构和活塞式抛撒机构[7]。下面以气体发生器为例对其进行介绍。

7.1.2.1 气体发生器设计及应用

气体发生器是在特定时间内产生预定体积的高压气体的火工器件。按应用将气体发生器分为四类:

(1)小型燃气发生器。燃气发生器通常用于产生一高冲量来驱动各种控制、伺服、机械、电系统和器件(如陀螺仪、液压泵和涡轮发动机),产生动力以调整或修正弹道;分离器件的能源[8]。

(2)冲击脉冲发生器,又称大型燃气发生器。它能在较短周期内产生较大体积的气体,如给一弹丸或弹射器件提供运动能量。

(3)冷气体发生器。其输出是在中等压力和相对低温度下产生大体积的气体,多用于囊球类物体及紧急逃逸滑梯充气,完成海上漂浮或导弹子母战斗部柔性抛撒等功能;或完成液体分送或给液体推进剂和灭火材料等热敏流体加压。其设计具有特殊性。

(4)特殊气体发生器。产生惰性氮气或急救呼吸仪器用氧气等。

由于气体发生器体积小、质量轻,并能可靠作用,所以,在飞机、宇宙飞船、导弹和水下运输类武器中,比传统的高压气体瓶或液体压缩系统更有优势且更安全。气体发生器通常由压力室、产生气体的药剂、点火器、喷嘴及为达到预期输出效果所需要的辅助部件组成。根据出气口温度高低的要求不同,气体发生器设计可概括为热气体发生器设计和冷气体发生器设计。下面以热气体发生器为例对其进行介绍。

热气体发生器,又称燃气发生器,是利用火药燃烧产生的高温、高压气体来完成功能的火工器件。结构上与固体火箭发动机类似。它与固体火箭发动机的区别是:工作时不需要产生推力或力矩,只需要有气体流出,即热气体发生器的推进剂能量转换是化学能转变为热能,将具有一定压强的工质流动变为膨胀功,而不是追求高速喷气产生反作用力(推力)。如要求具有一定流速的气源工质驱动舵机动作,或吹动陀螺仪,或要求一定压腔的工质膨胀,靠燃气或燃气—蒸气作为动力推动导弹在发射筒内运动。

燃气发生器的主要技术指标是燃气流量、温度和工作时间。与固体火箭发动机相比,其设计特点是:

(1)结构简单(只需喷口而已,一般喷口直径不小于6 mm)。

(2)通常选择燃气无烟、清洁、凝固颗粒少、不含有毒物质的双基推进剂。当燃气中残渣多、积炭多时,易引起动力器件中的精密部件、管道、喷喉、活塞、仪表、涡轮等堵塞、卡死、损坏等;而氯化氢气体会导致某些设备腐蚀、损坏,所以,几乎所有应用都有此要求。热气体发生器的功能要求决定选择推进剂的燃速,如对用于高压室推进剂而言,要求选用高燃速双基推进剂,其中弹射类用大型燃气发生器药型多为大初始燃面且增面性规律变化,发射推进用燃气发生器药型多选用多根管形药(初始燃面大,工作时间极短);而用于作气源且长时间工作的小型燃气发生器选用低燃速双基推进剂,药型多选择端燃药柱。

(3)燃气发生器在结构强度上应有较大的安全系数,即使输出口被堵塞关闭时,发生器也要保证能容纳所有反应产物而不破裂。

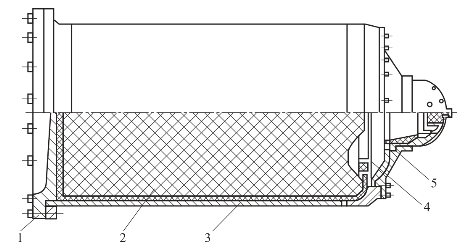

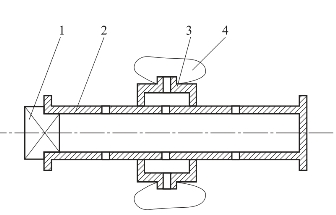

大型燃气发生器结构如图7.4所示。

图7.4 典型燃气发生器结构简图

1—封头;2—药柱;3 —壳体;4—点火药盒;5—喷管组件

大型燃气发生器可选择高燃速双基推进剂或硝酸铵(AN)型燃气发生剂(燃速0.7~8.0 mm/s,可调);小型燃气发生器可选择双乙酸低燃速双基推进剂,它主要由硝化棉、硝化甘油、硝化二乙二醇、多氧亚甲基等组成,燃烧温度为2 000 K,燃速约为5 mm/s,燃烧后无烟。为保证大型燃气发生器在低温下可靠引燃装药,通常药柱端面开有环形槽,并装有高能引燃药环[9]。

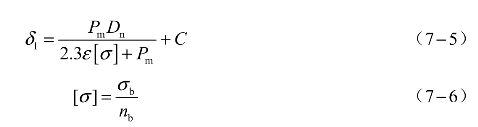

壳体应能承受内部燃气高温、高压的作用,所以,通常采用一体化设计,要包括筒体结构、封头及密封设计。对壳体材料的基本要求是材料的延伸率不小于8%,且强度满足要求,成形工艺好。通常选用高强度高温合金钢,如30CrMnSiA、PCrNi2Mo等。圆筒段壁厚δ1可由式(7.5)计算[7]:

式中,Pm为最大工作压强;Dn为圆筒段外径;ε为焊缝强度系数(对氩弧焊,取0.9~1.0;对真空电子束焊,取1.0);C为工艺附加厚度(因热处理的脱碳和氧化等工艺减薄量及板材的下偏差等);nb为安全系数(对超高强度钢,取1.15~1.30);σb为材料在设计强度下的抗拉强度。(https://www.xing528.com)

平底封头厚度δ2可由式(7.7)计算:

式中,Dc为封头直径;k为系数;r为圆筒内壁与平底封头的倒角。

7.1.2.2 气体发生器在气囊式抛撒器件中的应用[10]

在子母战斗部中,常见的子弹抛撒方式有活塞式和气囊式两种,动力源主要采用产气药剂。活塞式抛撒子弹的优点是能量利用率高,子弹抛撒速度快;缺点是子弹抛撒过载大,活塞作用距离较长,容易损坏子弹和弹体结构,从而对弹体结构强度和子弹强度的要求提高,这对于一些要求冲击过载小、不耐冲击的子弹不适用。气囊式抛撒子弹为柔性抛撒,子弹抛撒过载小,适用于冲击过载小、不耐冲击的高性能子弹的抛撒。气囊式抛撒器件是通过气囊充气膨胀推动有效载荷的分离抛撒,利用气囊充气膨胀来延长燃气对有效载荷的作用时间,达到平缓加载的目的。该分离抛撒的过载比中心爆管爆炸式抛撒器件小一个量级。根据气体发生器在气囊中的位置分布可分为内燃式和外燃式两种。

1. 内燃气囊式抛撒器件

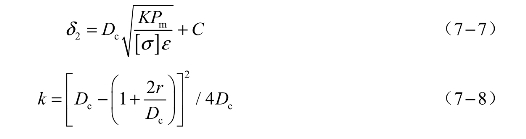

内燃气囊式抛撒器件主要由气体发生器、燃气导管和气囊组成,如图7.5所示。通常是在每个母舱内使用一套内燃气囊式抛撒器件,并使其位于母舱中心轴处,有效载荷分布于气囊的外围。气体发生器作用后,产生的燃气通过燃气导管的喷孔流入气囊,从燃气导管高压区向气囊低压区膨胀做功,以保证有效载荷在气囊的低压作用下平缓加速,降低了有效载荷的抛撒过载。其优点是结构设计简单,缺点是有效载荷的运动较难精确控制。

图7.5 内燃气囊式抛撒器件结构

1—燃气发生器;2—燃气导管;3—气囊

2. 外燃气囊式抛撒器件

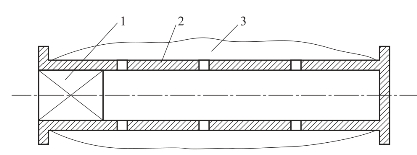

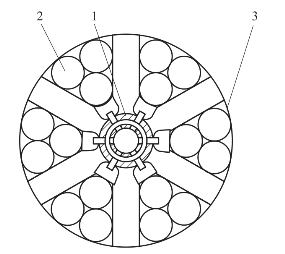

外燃气囊式抛撒器件主要由气体发生器、燃气导管、燃气分配器和气囊组成,如图7.6所示。有效载荷排列布置如图7.7所示。气体发生器作用后,产生的燃气流入燃气导管,当燃气达到一定压力时冲破燃气导管的限压膜片流入燃气分配器,通过燃气分配器的喷孔流入气囊,气囊充气膨胀推动有效载荷加速运动实现抛撒。

外燃气囊式抛撒器件的气体发生器位于气囊外部,通过燃气分配器的合理设计,使燃气均匀地推动各气囊对应的有效载荷运动,可产生一致的拋撒效果。但由于燃气分配器的喷孔限制了气体的流速,不能在气囊高速膨胀过程中加速提供燃气,因此,有效载荷的行程小,持续时间短。外燃气囊式抛撒器件具有内弹道性能稳定可控、点火系统简单可靠等优点,在工程上广泛应用。

图7.6 外燃气囊式抛撒器件结构

1—燃气发生器;2—燃气导管;3—燃气分配器;4—气囊

图7.7 外燃气囊式抛撒有效载荷排列布置

1—抛撒器件;2—有效载荷;3—母弹舱体

为防止燃气泄漏,应采用密封措施。平板密封圈通常采用氟橡胶、退火的紫铜或铝等材料,而O形密封圈通常采用耐高温的氟硅橡胶、硅橡胶等材料。在燃气发生器壳体与点火器等螺纹连接处,多采用O形密封圈和紫铜平板密封圈的综合密封措施,以保证具有良好的密封性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。