应用实例

近年来,袋式除尘器的发展很快,随着大型脉冲型袋式除尘器的出现,新型耐折、耐高温、耐腐蚀滤料的开发,清灰系统自动化程度的提高,使得袋式除尘器应用于电厂的技术问题得到了较好的解决。内蒙古丰泰发电有限公司呼和浩特发电厂新建2×200MW机组锅炉,设计煤种为两种烟煤的混合。煤产地分别为海渤弯老石旦煤矿及准格尔煤田。由于该煤种的粉煤灰成分很特殊,该厂5、6号老机组(2×50MW)单室三电场静电除尘器1998~1999年先后做了三次大改造,还有没达到预期的效果,表明了呼和浩特发电厂的煤灰相当特殊,原来用的电除尘器很难达到烟尘排放标准。因此,在国内调研和国外考察的基础上,决定采用袋式除尘器。

为确保袋式除尘器与机组同步投产和长期安全运行,经过考察、研究,结合当地实际情况,最后选用了低压脉冲回转清灰的袋式除尘器,其结构是:滤袋为椭圆形,每个滤袋长8m,共8000个滤袋,每1000个滤袋以同心圆状布置组成一个除尘单元。两个除尘单元组成一个除尘室(共四室),每个除尘室有进、出口挡板门,可以分别隔离。袋式除尘器的气布比为1.13m/min,并留有5.6%的扩容余量。每一个除尘单元配一套清灰装置,可自动和手动控制(正常为自动控制),除尘器采用在线反吹清灰,由PLC控制执行。

1.袋式除尘器的设计条件

(1)锅炉技术参数

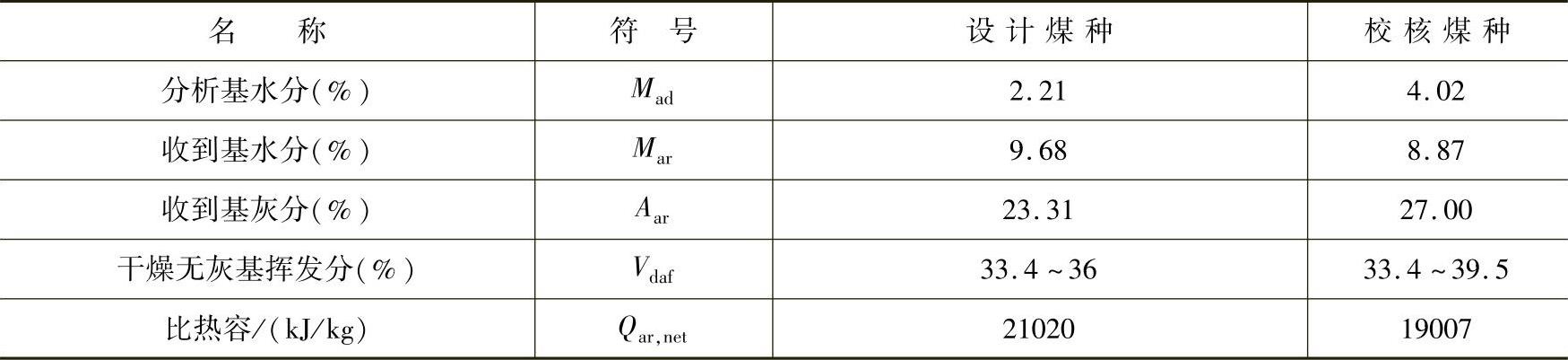

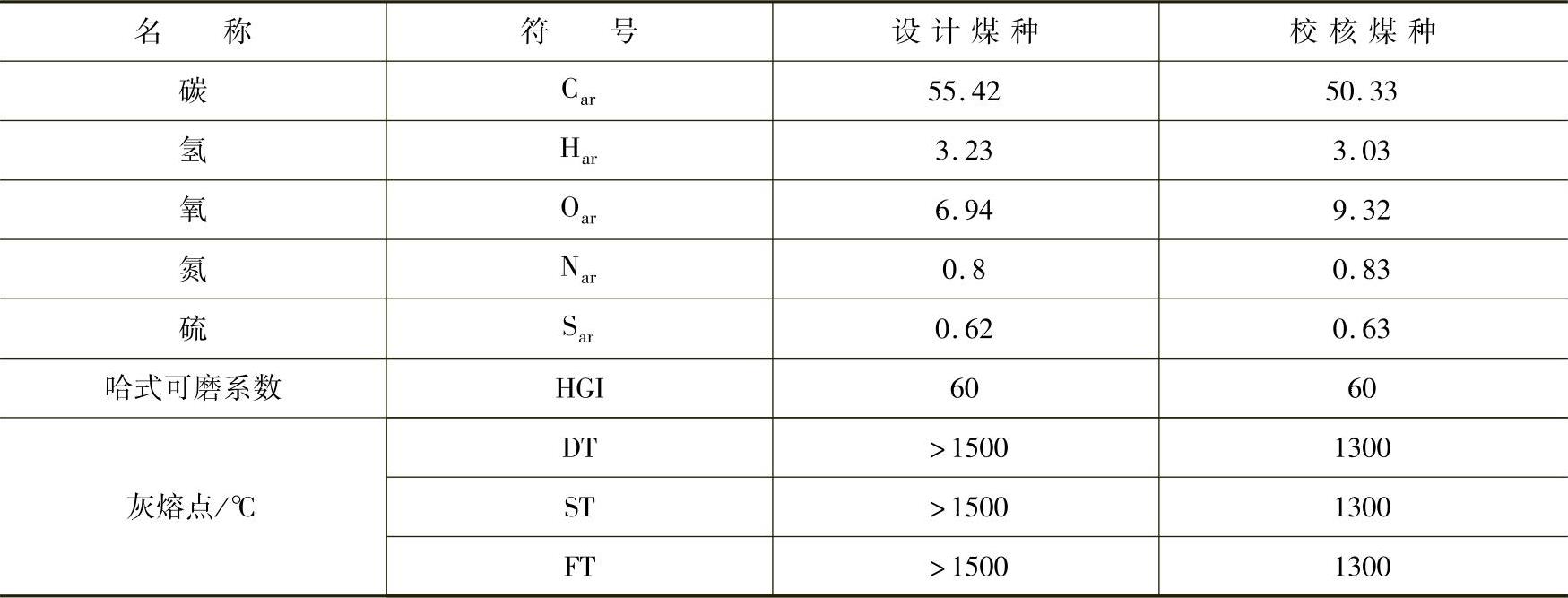

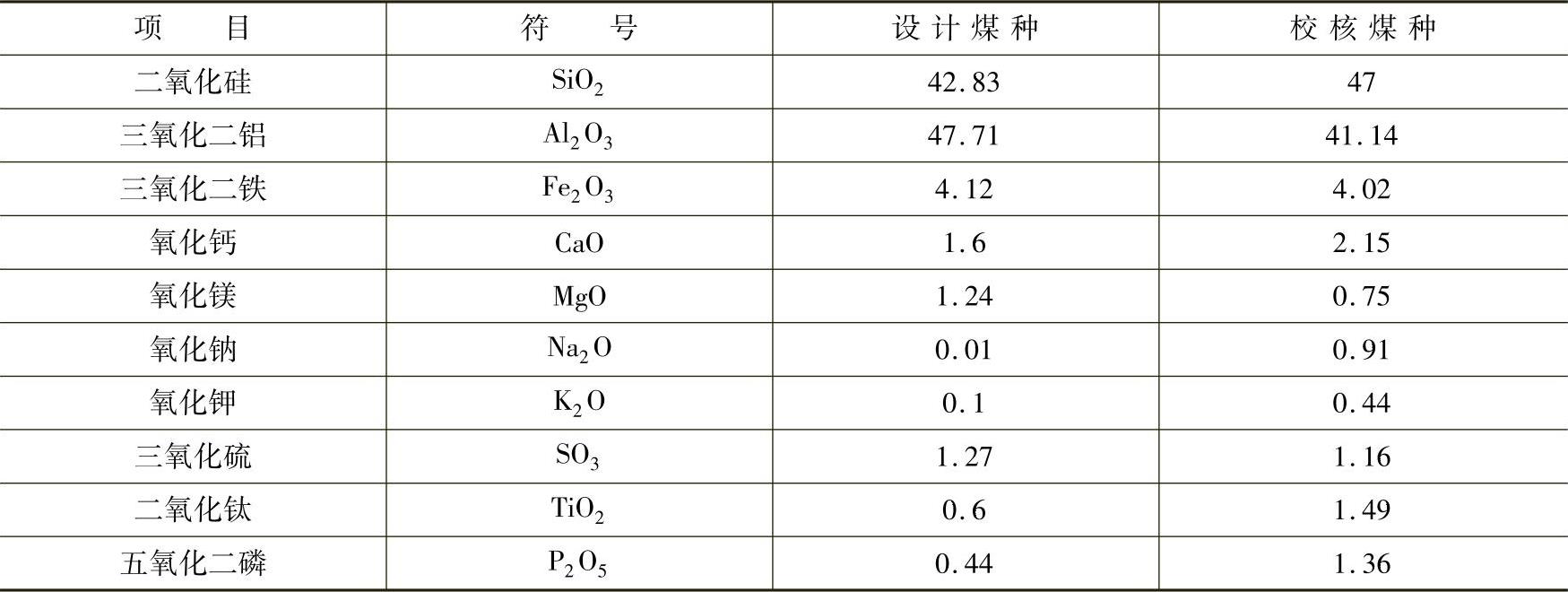

锅炉型式:超高压一次再热自然循环锅炉;最大连续蒸发量:670t/h;锅炉燃煤量:(BM- CR)工况;设计煤种:100.512t/h;校核煤种:100.512t/h;煤、灰特性见表16-3~表16-5。

表16-3 燃煤工业分析

表16-4 燃煤元素分析 (%)

表16-5 灰分成分分析 (%)

(2)其他

除灰型式:气力除灰(正压);引风机型式:双吸离心风机;磨煤机型式:MPS170(39t/h)中速磨。

(3)燃煤

设计煤种:烟煤;产地:海渤弯老石旦煤矿、准格尔煤田;校核煤种:烟煤;产地:准格尔窑混煤。

(4)除尘器设计技术要求

本期工程安装锅炉容量:2×670t/h;每台锅炉配除尘器数量:1组;每台锅炉除尘器入口烟气量:173.8万m3/h(140℃);除尘器进口烟气含尘浓度:25~30g/m2;要求除尘器排尘浓度:<50mg/m3(标);烟气工作正常温度:140℃;烟气最高工作温度:165℃;过滤风速:最大(按165℃时)<1.2m/min;除尘器运行阻力:<2000Pa;除尘器漏风率:<3%;炉膛允许最大运行正压:5000Pa;炉膛允许运行负压:-5000Pa;滤袋寿命:大于30000(运行)h(4年)。

(5)环境条件

安装地点:室外;海拔:1047m;地震烈度:8度。

(6)气象条件

年最高温度:37.3℃;年最低温度:-32.8℃;通常年最低温度:-25℃;相对湿度:55%;大气压力:896mbar(89.6kPa);风压:510Pa;最大雪压:310Pa。

2.工艺设计

(1)除尘器设计方案的确定 采用低压脉冲旋转式反吹风袋式除尘器。每台锅炉配一组除尘器,每一组除尘器分四个除尘间(室),每室分两个单元,每一个单元1056个滤袋,每一组除尘器共有滤袋1056×8条=8356条,总过滤面积为2677m2。

袋长8m,为椭圆形,每条袋的过滤面积为3.2m2,每个除尘间设有112个备用袋孔,暂时覆盖,作为备用。

除尘器采用外滤式,除尘器的滤袋吊在孔板上,形成了干净空气与含尘气体的分离。滤袋由抗瘪的笼骨所支撑,以同心圆状布置。

孔板上方的旋转风管设有空气喷口,风管旋转时喷口对着滤袋进行反吹清灰。旋转风管由位于顶部的驱动电动机和脉冲阀控制。

孔板上方的洁净室内有照明装置,换袋和检修时,可先关闭本室或单元的进风阀门,由专门的鼓风机送入干净空气,进行通风换气,降温后再进入工作。

(2)除尘器的控制系统 旋转式脉冲反吹袋式除尘器的启动有四个步骤:①起动脉冲反吹空气风机;②起动旋转反吹风支管;③开启单元入口/出口的分隔挡板;④起动脉冲喷吹装置。(https://www.xing528.com)

袋式除尘器的反吹清灰控制由PLC执行。PLC监测孔板上方(即滤袋内外)的压差,若要隔离和反吹清灰,即在线发出指令,PLC一次仅隔离一个除尘间(单元)。

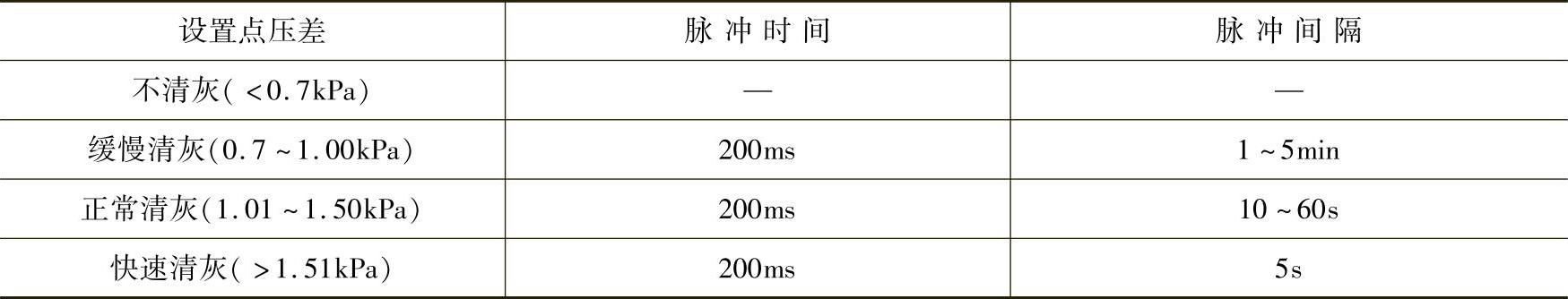

本设计采用三种(即慢、正常、快)反吹灰模式,以改变装置的灰尘负荷,保证滤袋阻力最低。

为控制三种反吹风清灰模式,除尘器的压差需要在其内部进行测量并显示为0~3kPa信号传递给PLC,以启动自动选择程序。PLC的功能是启动慢、正常或快的清灰模式,提供一个在编程内的持续循环的脉冲间隔给电磁隔膜阀。在装置调试期间,设定脉冲输出的间隔,使各计时器达到表16-6所列的时间。

表16-6 脉冲清灰时间

(3)反吹风机 袋式除尘器有一套脉冲反吹风机。每台锅炉将配备2×50%负荷的风机,安装在除尘器下部地面。风机首先向集气罐鼓入空气,再通过输气管道输送到各个脉冲反吹阀的储气罐。每台反吹风机都配套有底座、电动机、入口、过滤器、入/出口消声器、柔性衔接、隔声设施和安全保护装置。

(4)滤袋和袋笼

1)滤袋。本除尘器采用德国GUSHE公司进口PPS/PI,570g/m2,厚4.8mm,密度0.32g/cm3,透气度120L/(dm2·min)(2mbar即0.2kPa压力下),正常工作温度180℃。

2)袋笼。8m长的袋笼构造坚固,ϕ4×10mm碳钢纵向筋线,水平筋环的距离是200mm。所有筋线都要点焊连接,形成布袋笼并去除毛刺,避免损伤布袋。袋笼分三段,便于更换处理,带有无需特殊工具的简单内锁装置。

上部分连接6mm厚的碳钢环,不必使用工具,就可以将布袋的绑扣锁在孔上。维护人员在孔板面上行走也不会造成损害。袋笼的下部接入1.2mm厚的低碳钢帽。

(5)除尘器性能参数

1)除尘器形式:低压脉冲旋转式反吹袋式除尘器。

2)处理烟气量:1738000m3/h。

3)除尘器本体总阻力:2100Pa。

4)除尘器本体漏风率:<1.5%。

5)除尘器的气布比:1.13m3/(m2·min)。

6)壳体设计压力:静态+5000Pa,-6000Pa。

7)正常允许烟气运行温度为:120~170℃(允许烟气瞬间最高温度180℃,年运行时间累计不大于100h)。

8)除尘器进出口尺寸(单室)。进口尺寸:3000mm×2500mm;出口尺寸:3000mm×2500mm。

(6)布袋除尘器投用情况 第一台袋式除尘器2001年6月15日开始正式安装,2001年11月9日进行预除灰,2001年11月13日冷态调试结束,2001年11月20日第一次通热烟气,到2001年12月28日168h满负荷试运行结束,正式投入运行。袋式除尘器投用到现在运行正常,没有发生大的故障和设备缺陷。一般三个除尘室(75%的设计面积)运行,清灰系统动作正常,始终采用“慢速”清灰模式运行,滤袋前后压差维持在600~900Pa,排尘浓度在30mg/m3(标)以内。如果锅炉负荷较低,清灰系统自动间断运行(压差大于700Pa开始清灰,压差小于600Pa清灰停止)。第二台袋式除尘器于2002年6月投运至今。

(7)低压脉冲旋转反吹技术特点 该袋式除尘器采用动态清灰的理念,利用旋转的清灰臂对整块花板进行清灰。一根旋转臂顶部集中架设在一个大型的脉冲阀,大型脉冲阀比小型脉冲阀的制造强度高,使用寿命长;且脉冲阀数量少,相应的维护量也小。

以一台200MW机组燃煤锅炉烟气净化为例,固定脉冲反清灰袋式除尘器需要的清灰风管和相应的脉冲阀数量达700个左右,而采用低压脉冲旋转反吹袋式除尘器需要的清灰风管和相应的脉冲阀仅仅8个。通常小脉冲阀的维修率约为3%,在几百个脉冲阀中找到几个有故障的脉冲阀是一件极其困难的工作而且脉冲阀距离非常近,给检修工作带来诸多不便。

大型脉冲阀由于设备大、制造强度高、不易损坏,因此几乎没有什么维护工作量。即使有一个脉冲阀真的出现故障,因为旋转脉冲反吹袋式除尘器的一个除尘室只有两个大型脉冲阀,运行人员也可以一眼看出哪一个出了问题。呼和浩特电厂200MW机组的两台袋式除尘器运行以来,还没有出现脉冲阀故障的情况。

低压脉冲阀旋转反吹袋式除尘器结构简单,整机的控制也简单易行,故障率低,设备的体积小、占地少、省钢材。

旋转风管转动灵活,在检查、更换滤袋和袋笼时,只要轻轻移动清灰臂的位置即可。

低压大气量脉冲旋转反吹袋式除尘器具有明显的优势。清灰效果好,滤袋使用寿命长。清灰气压低,喷射清灰瞬间对滤袋的张力和剪切力小,因此对滤袋和袋笼的磨损小,可延长滤袋寿命。

该除尘器实现了智能化控制。对最为重要的清灰动作,依靠滤袋内外压差的监测来实现清灰频率、清灰时机和清灰量的准确而适度的控制。

焦作电厂200MW机组也上了袋式除尘器,投运初期出现了一些问题,后得以解决。这些袋式除尘器的成功商业化运行在我国电力系统引起很大的反响,表明了袋式除尘器在我国大型火电机组运行是可靠的。同时,国内的数家位于城市的电站也正在进行应用袋式除尘器的可行性研究。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。