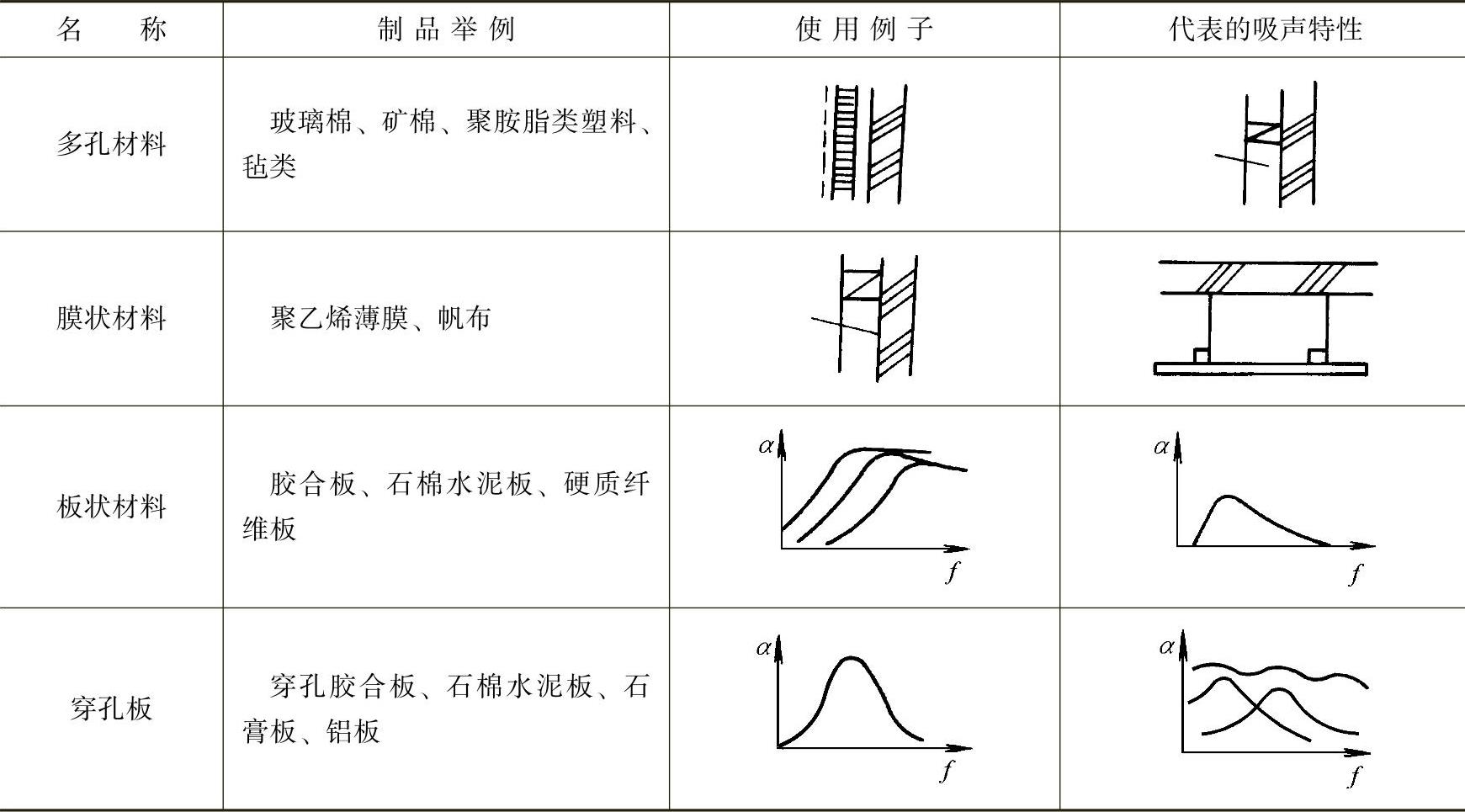

1.吸声材料分类

由表11-34看出,多孔材料主要吸收中、高频;板状和膜状材料主要吸收低频。在吸声频率上有明显的峰;穿孔板吸声结构则兼有上述两类的吸声特性,即在转变的频率范围内有相当的吸收。

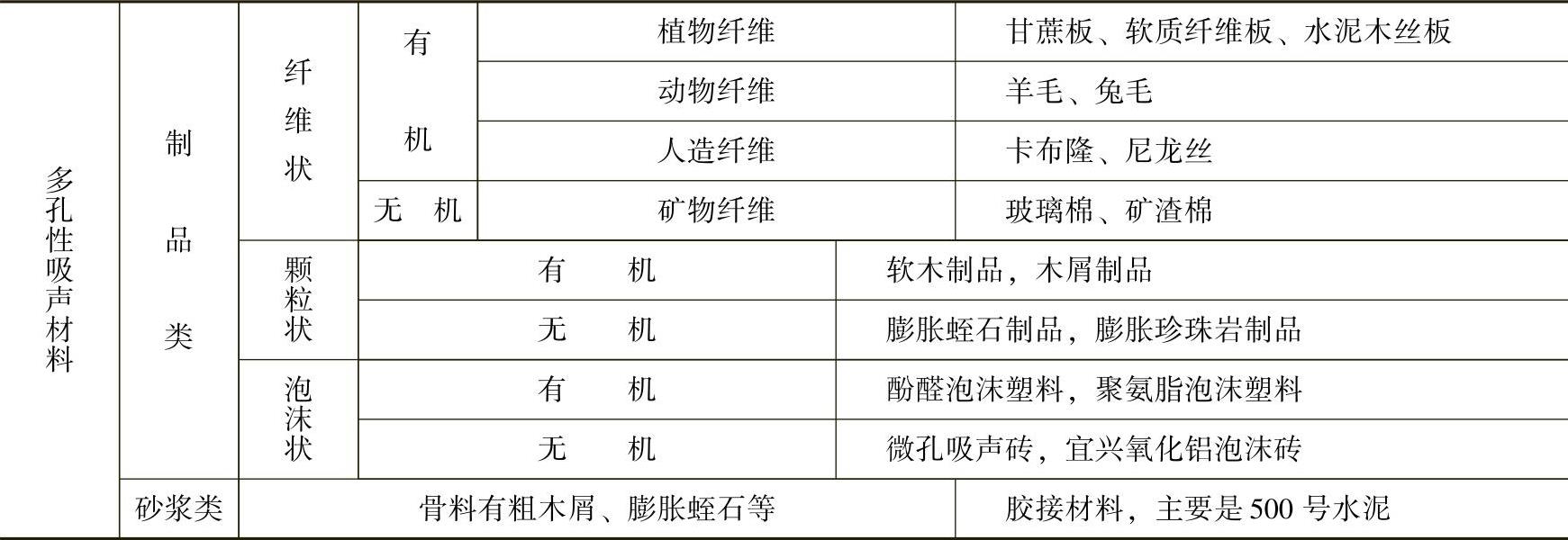

2.多孔吸声材料(见表11-35)

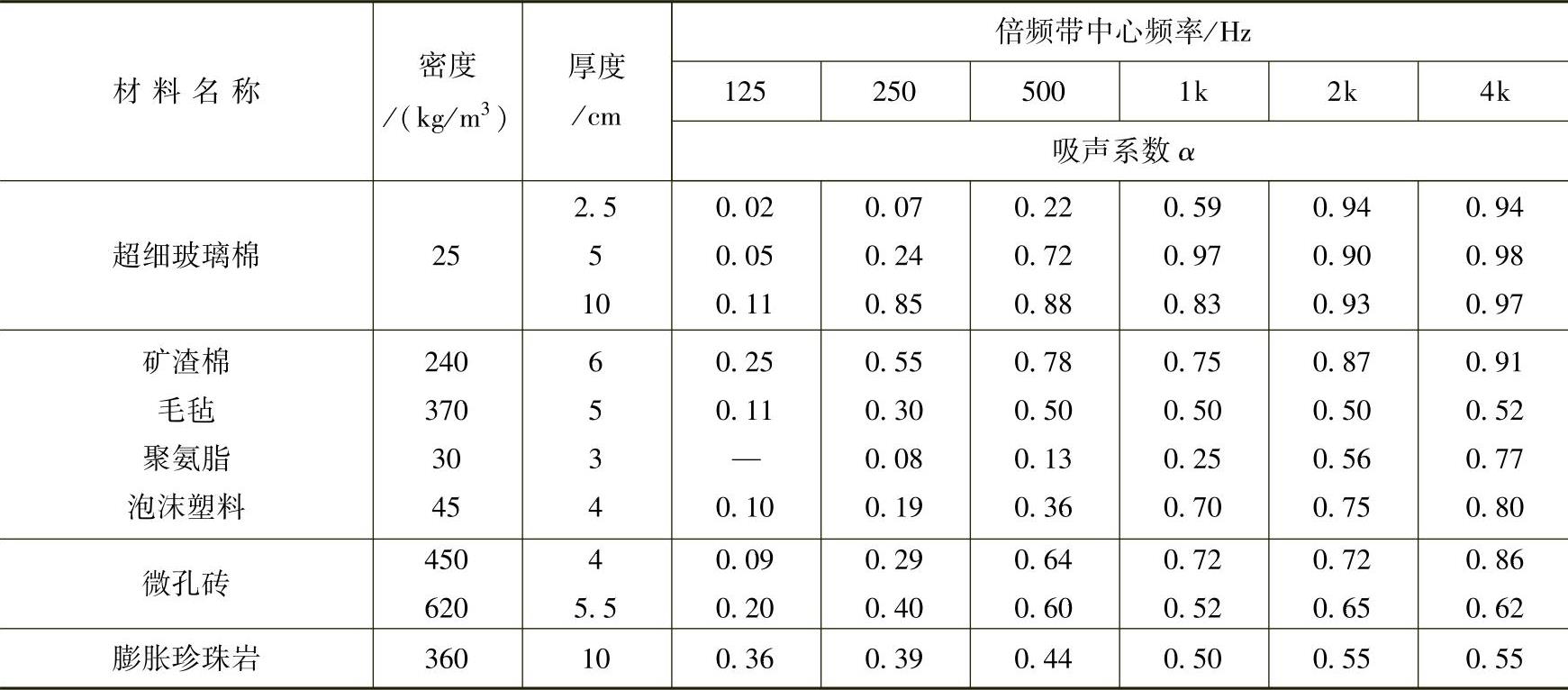

常用的国产吸声材料的吸声系数用驻波管法进行测定,其值见表11-36。

表11-34 几种常用吸声材料的吸声特性

表11-35 多孔性吸声材料分类

表11-36 吸声材料的吸声系数

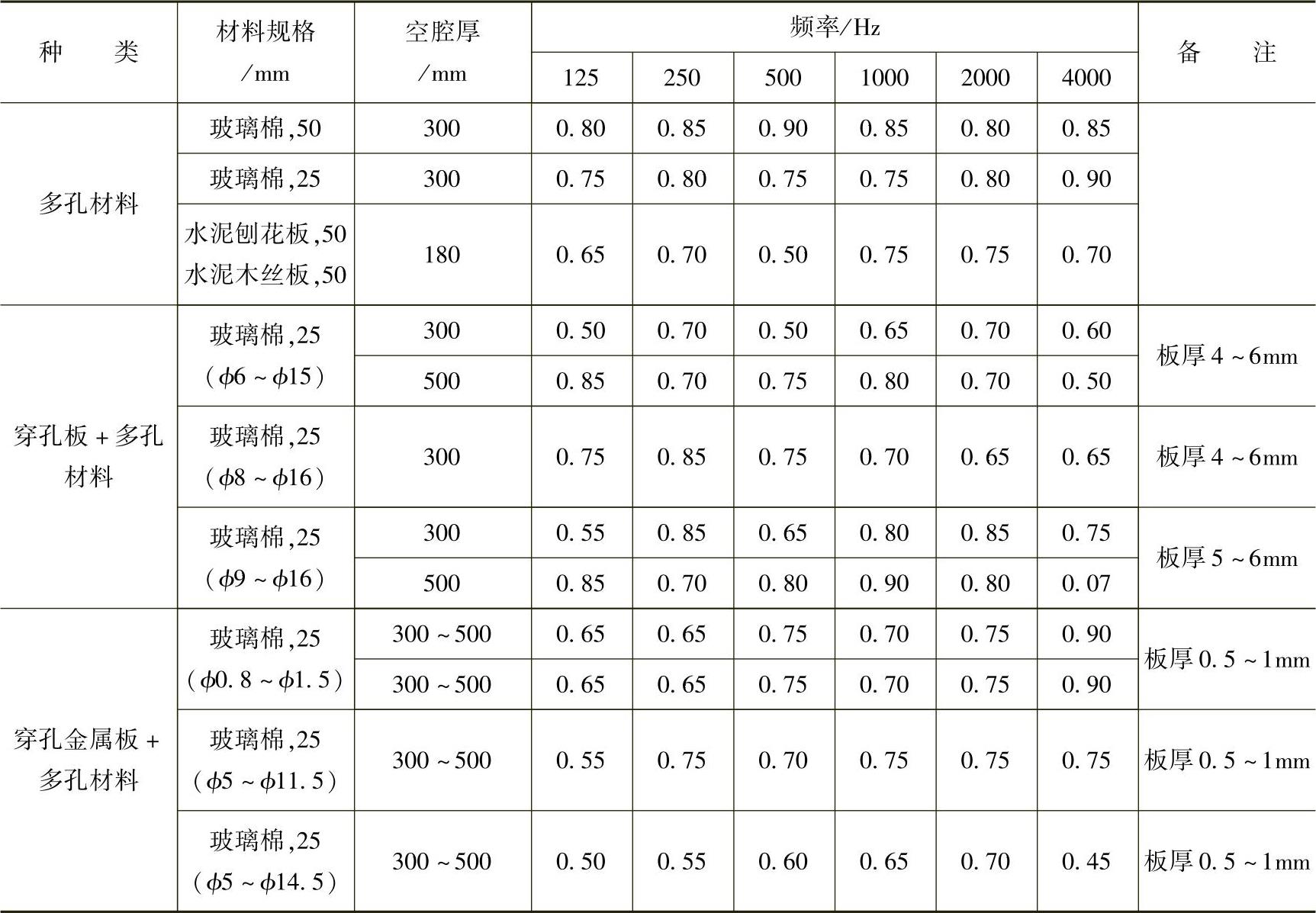

3.常用的吸声结构

(1)多孔材料背后留空腔 多孔材料背后留一定厚度的空腔,即材料离刚性壁面一定距离时,形成空气层,则其吸声系数有所提高。对于中频声,一般推荐多孔材料离开刚性壁面70~100mm;对于低频声,其距离可增大到200~300mm。

常用的吸声材料加背后空腔的结构及其吸声系数见表11-37。

表11-37 全频带吸声材料的吸声系数

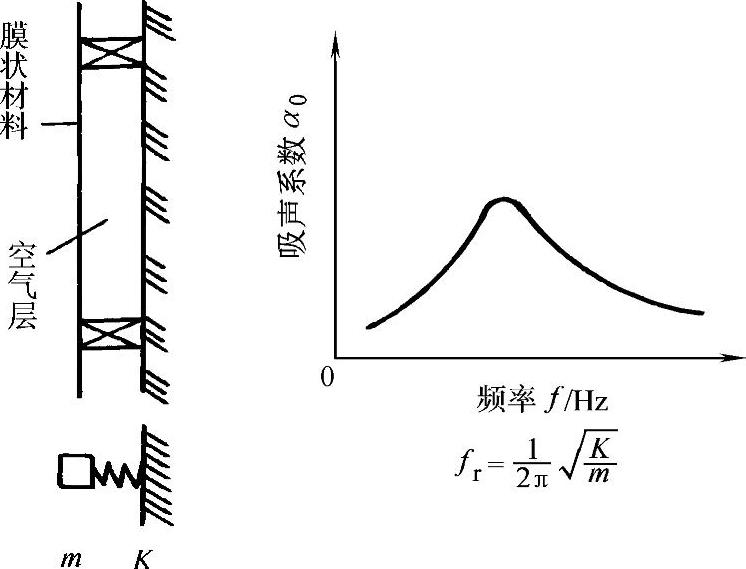

(2)薄膜、薄板共振吸声结构 薄膜共振吸声结构如图11-42所示。

其共振频率fr按公式(11-74)计算

式中 fr——系统的共振频率(Hz);

m——膜的面密度(kg/m2);

δ——空气层厚度(cm)。

在工程中,常用的膜类材料做成的结构,其固有频率为200~1000Hz,最高吸声系数为0.3~0.4。一般作为低频吸声结构。

(3)板共振吸声结构 将木板、三合板一类板材装在柜架上,板后形成空腔,构成一个振动系统。

图11-42 薄膜共振吸声结构的吸声原理及特性

板共振吸声结构的共振频率可按公式(11-75)计算:

式中 m——板的面密度(kg/m2);

δ——板后空气层厚度(cm);

K——在施工状态下刚度因数,K=1×106~3×106kg/(m2·s)。

当δ>100cm时,空气层的弹性可忽略。K值起主要作用,一般板结构fr=80~300Hz之间,其共振为低频吸声结构,其α=0.2~0.5。当板后填充吸声材料时可增加振动阻尼,提高吸声效果。常用的板共振吸声结构的吸声系数见表11-38。

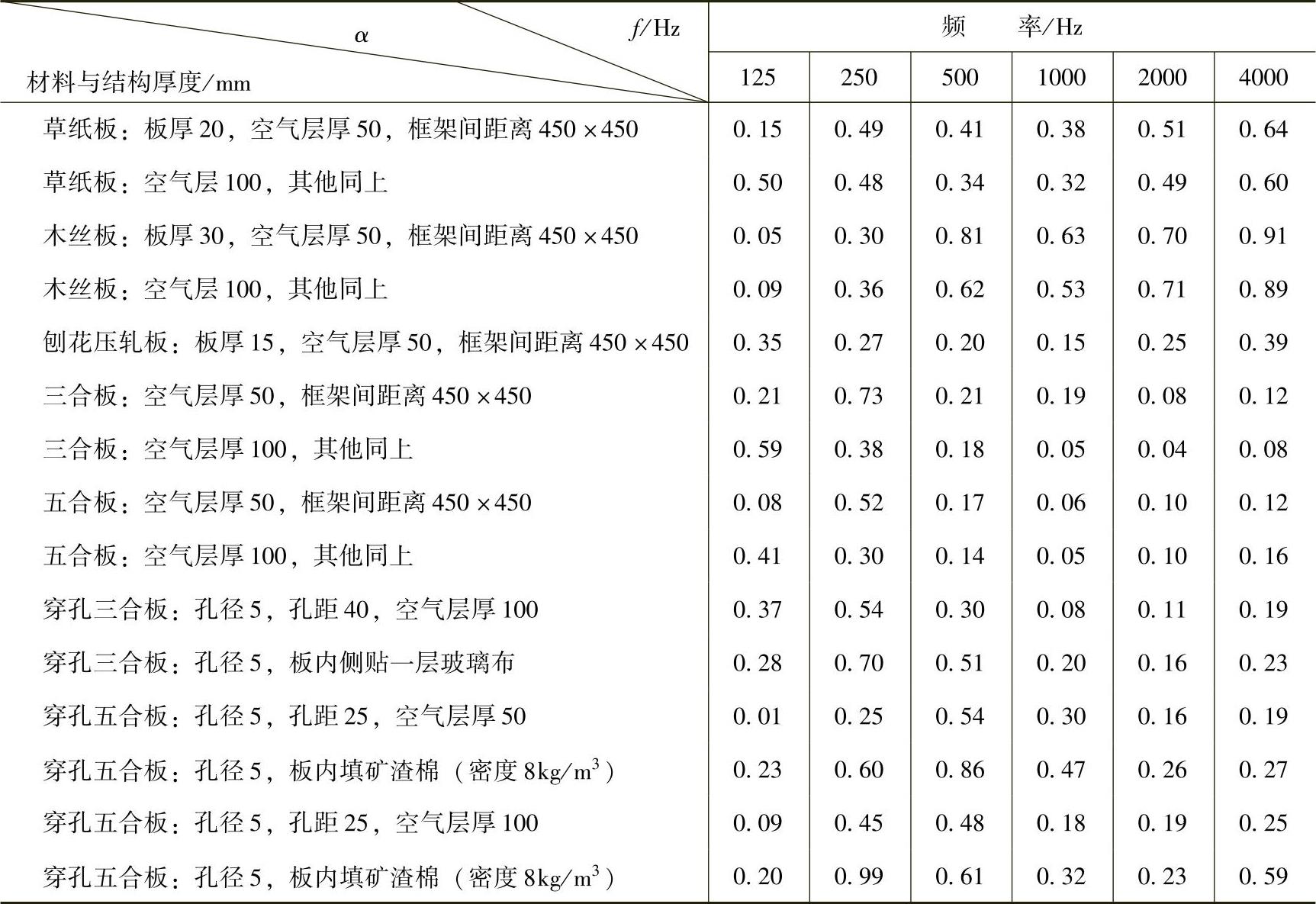

表11-38 常用板共振吸声结构的吸声系数

(4)穿孔板的吸声结构 在金属或非金属的硬质板上穿孔,在其背后设置空腔形成。穿孔板的吸声结构可看成为许多个单独共振腔并联而成。(https://www.xing528.com)

其共振频率fr可按公式(11-76)计算:

式中 c——空气中声速(m/s);

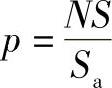

p——穿孔板穿孔率, (N为孔数,S为单个孔面积,Sa为总面积);

(N为孔数,S为单个孔面积,Sa为总面积);

δ1——穿孔板后空腔的厚度(m);

δe——穿孔板的有效厚度(m)。

当孔径d大于孔板厚度δ时:

δe=δ+0.8d

当空腔内贴多孔吸声材料时:

δe=δ+1.2d

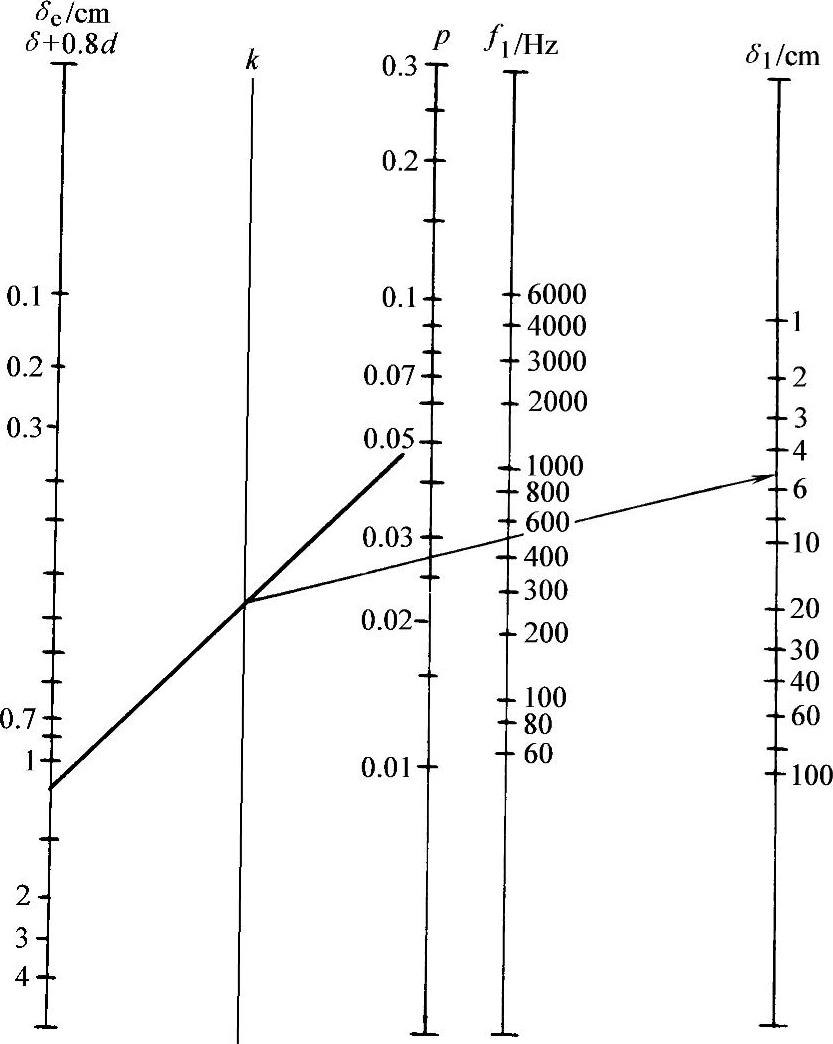

穿孔板的共振频率可按公式(11-76)计算,也可按图11-43查取。

图11-43 穿孔板吸声结构计算用列线图

δe—有效板厚 d—孔径 δ1—板后空腔厚度 p—穿孔率=πd2/4B(B为孔中心距)

【例11-8】 已知:穿孔板厚度δ=0.7cm,d=0.6cm,B=2.2cm,p=0.0584,选取共振频率为500Hz。

求:穿孔板后空腔厚度δ1。

解

①求出有效厚度δe,并在列线图上取点。

δe=δ+0.8d=(0.7+0.8×0.6)cm=1.18cm

②已知:p=0.0584,fr=500Hz,并在图上取点。

③通过δe点和p点做直线连接交于K线上,然后再作K线上交点与fc点连线,并延长交于δ1线上,即所取值为5cm。

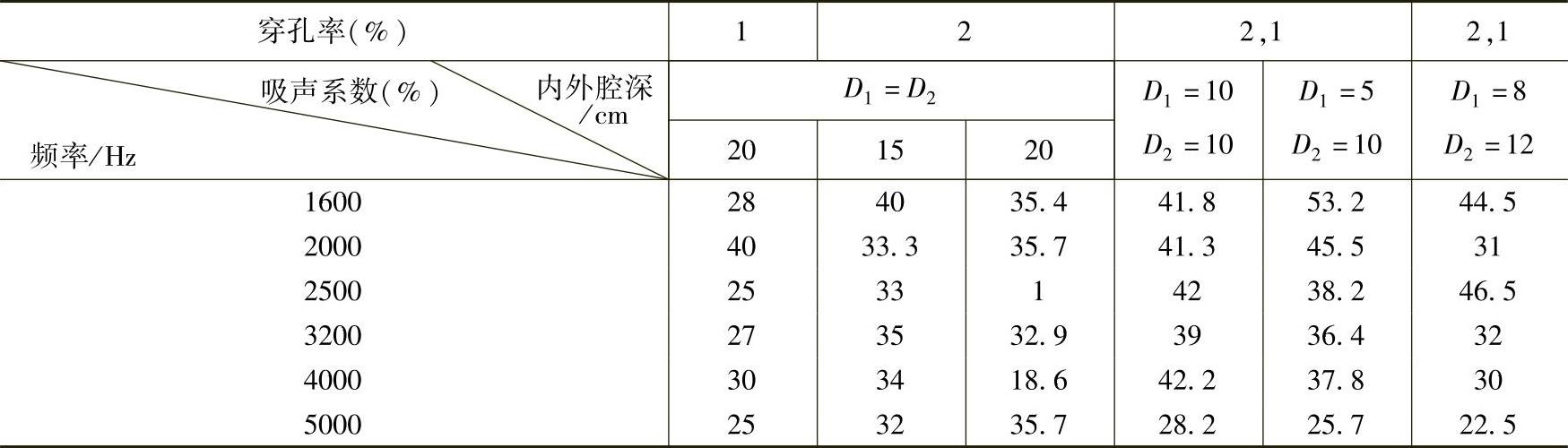

(5)微穿孔板的吸声结构 微穿孔板吸声结构是一种板厚和孔径为1mm以下,穿孔率为1%~3%的金属微穿孔板和空腔形成的复合吸声结构。比穿孔板吸声结构好。其吸声结构系数列于表11-39、表11-40和表11-41。

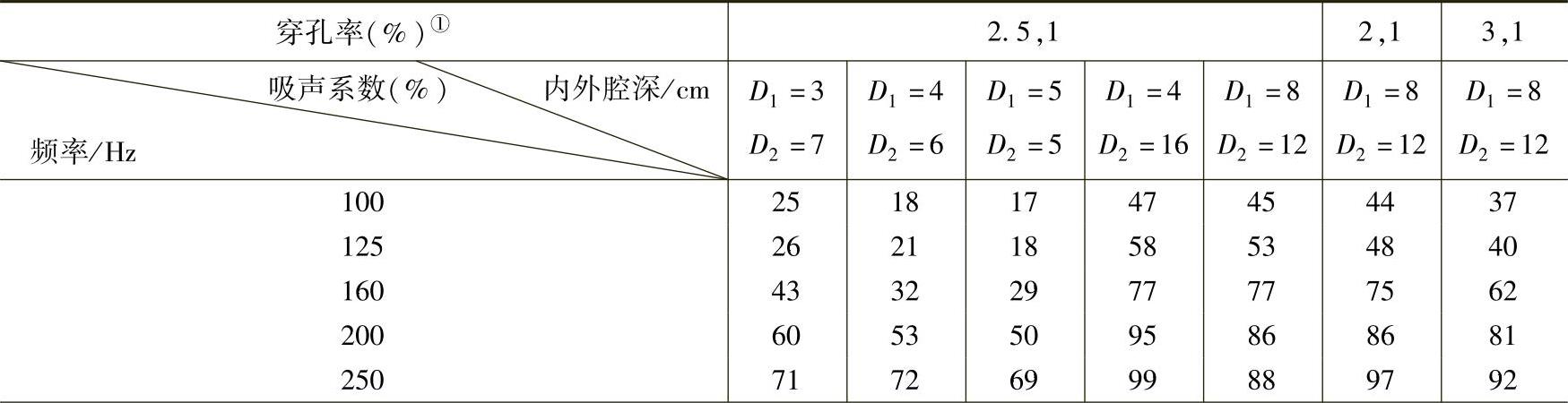

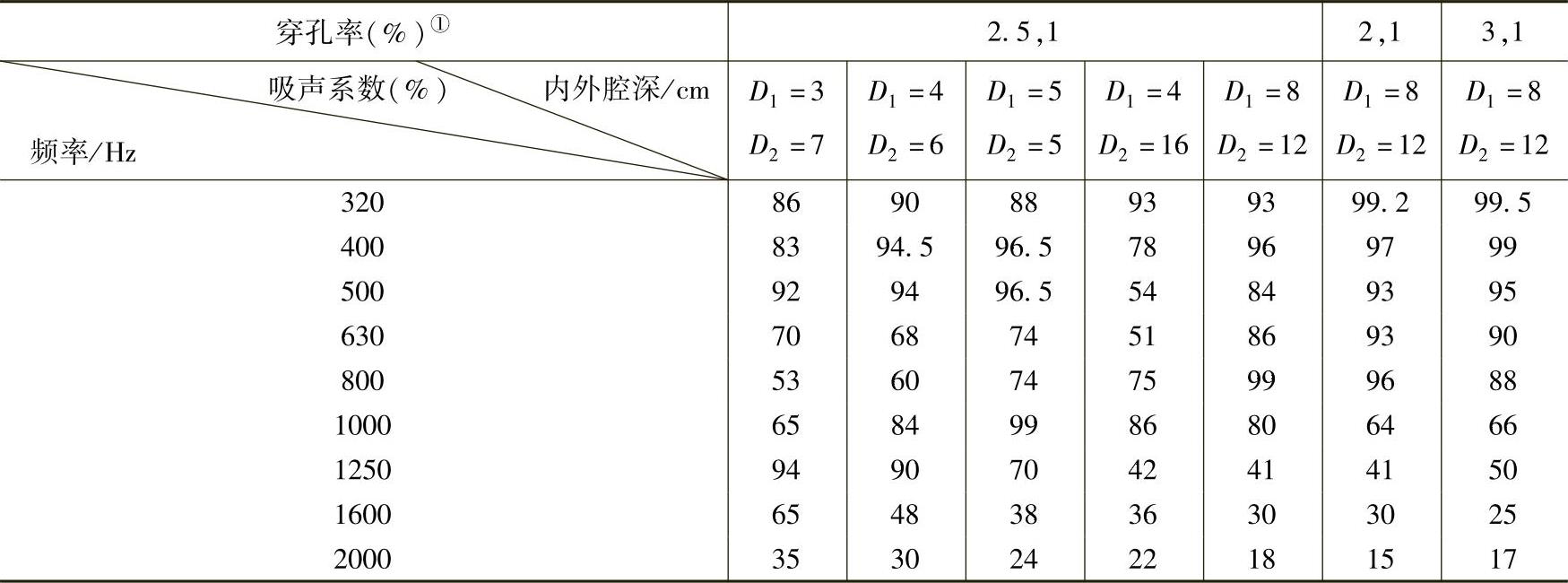

表11-39 双层微穿孔板吸声性能(管测法)(孔径φ0.8mm,板厚δ=0.8mm)

(续)

① 第一个数为第一层穿孔板的穿孔率,第二个数为第二层穿孔板的穿孔率,下同。

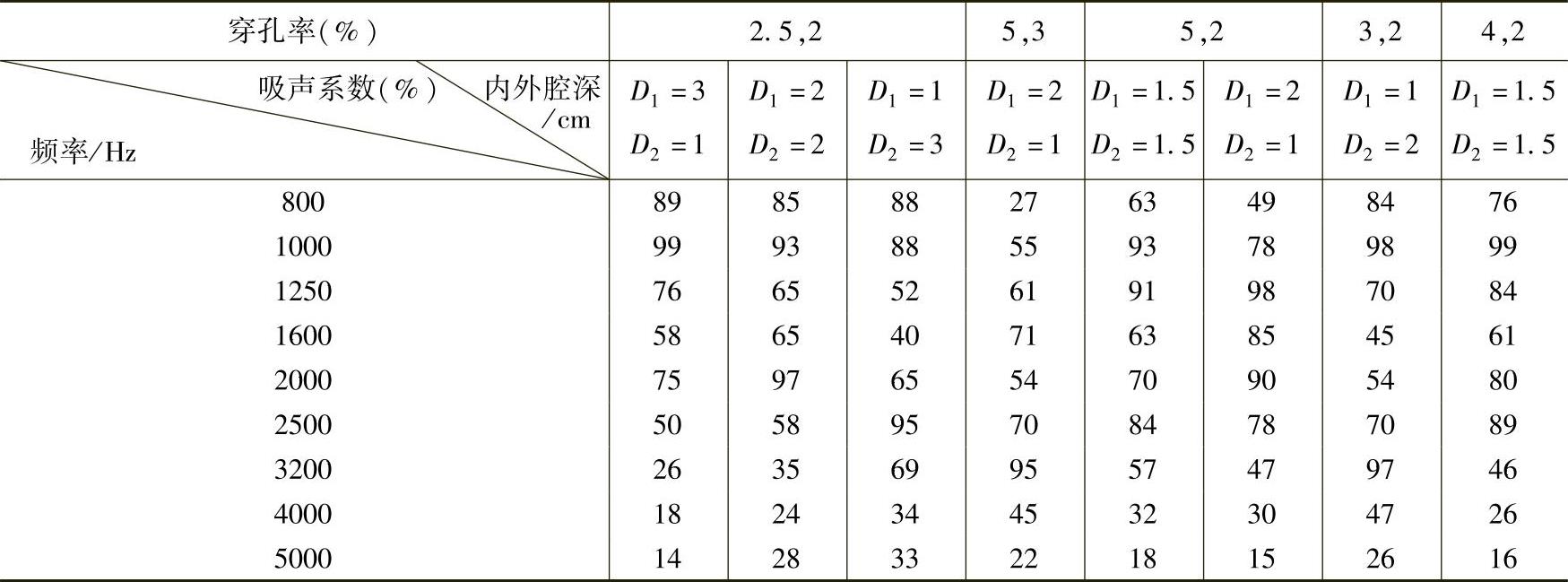

表11-40 双层微穿孔板吸声性能(管测法)(孔径φ0.8mm,板厚δ=0.8mm)

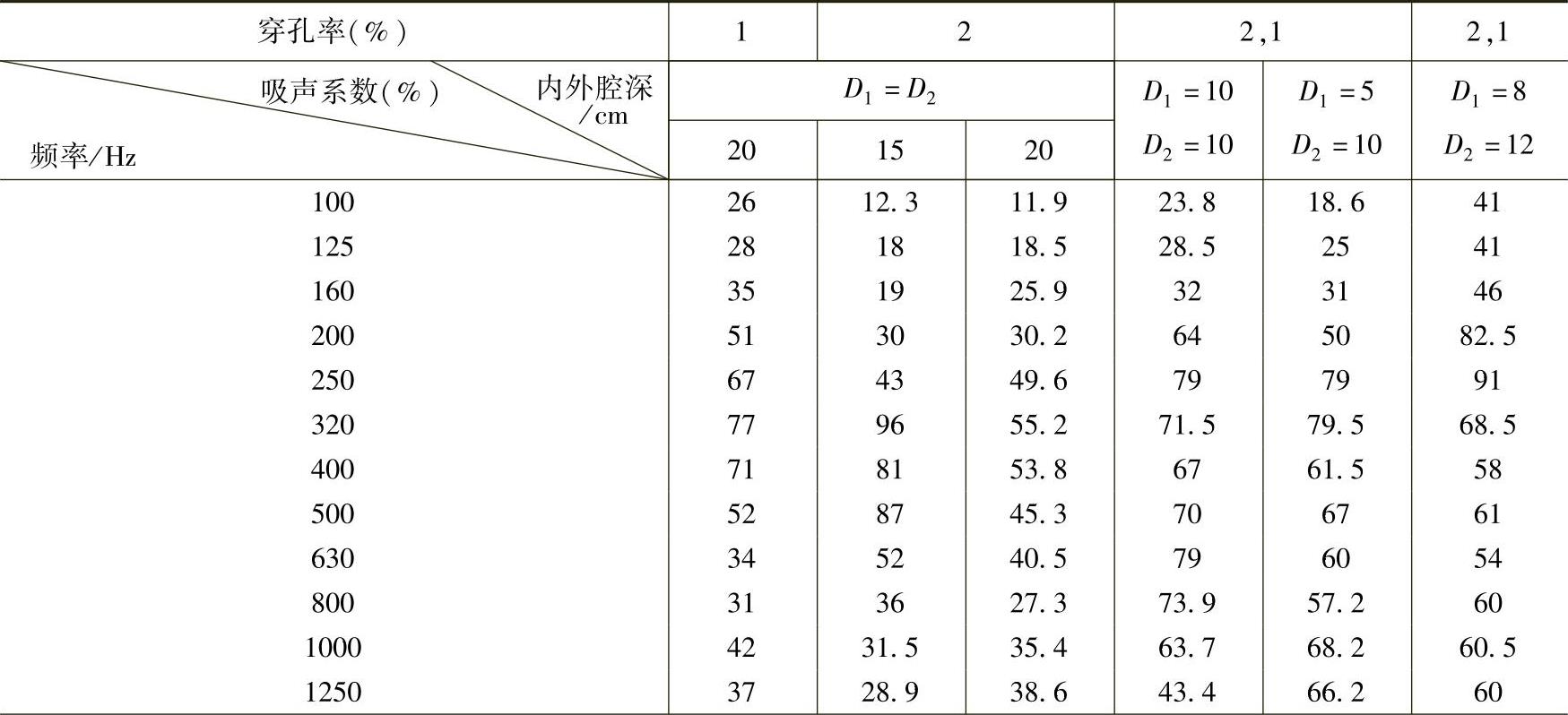

表11-41 微穿孔板吸声性能(混响室法,孔径φ0.8mm,板厚δ=0.8mm)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。