离心通风机的叶片型式大体分为三大类型:单片直板形、单片圆弧形、空心机翼形。无论哪种叶片型式,根据结构和材料的特点,可采用铆接结构或焊接结构。但铆接结构的叶片两头须增加折边,以便铆接。

以机翼形空心叶片为例,叶片制造工艺的工序有:叶片的展开下料,剪切叶片、叶片平直、叶片压圆弧、叶片压折边、封口焊接、叶片压形、叶片修形、磨削顶弧等。对铆接叶片还有钻孔工序。下面介绍几种主要工序。

1.叶片的展开下料

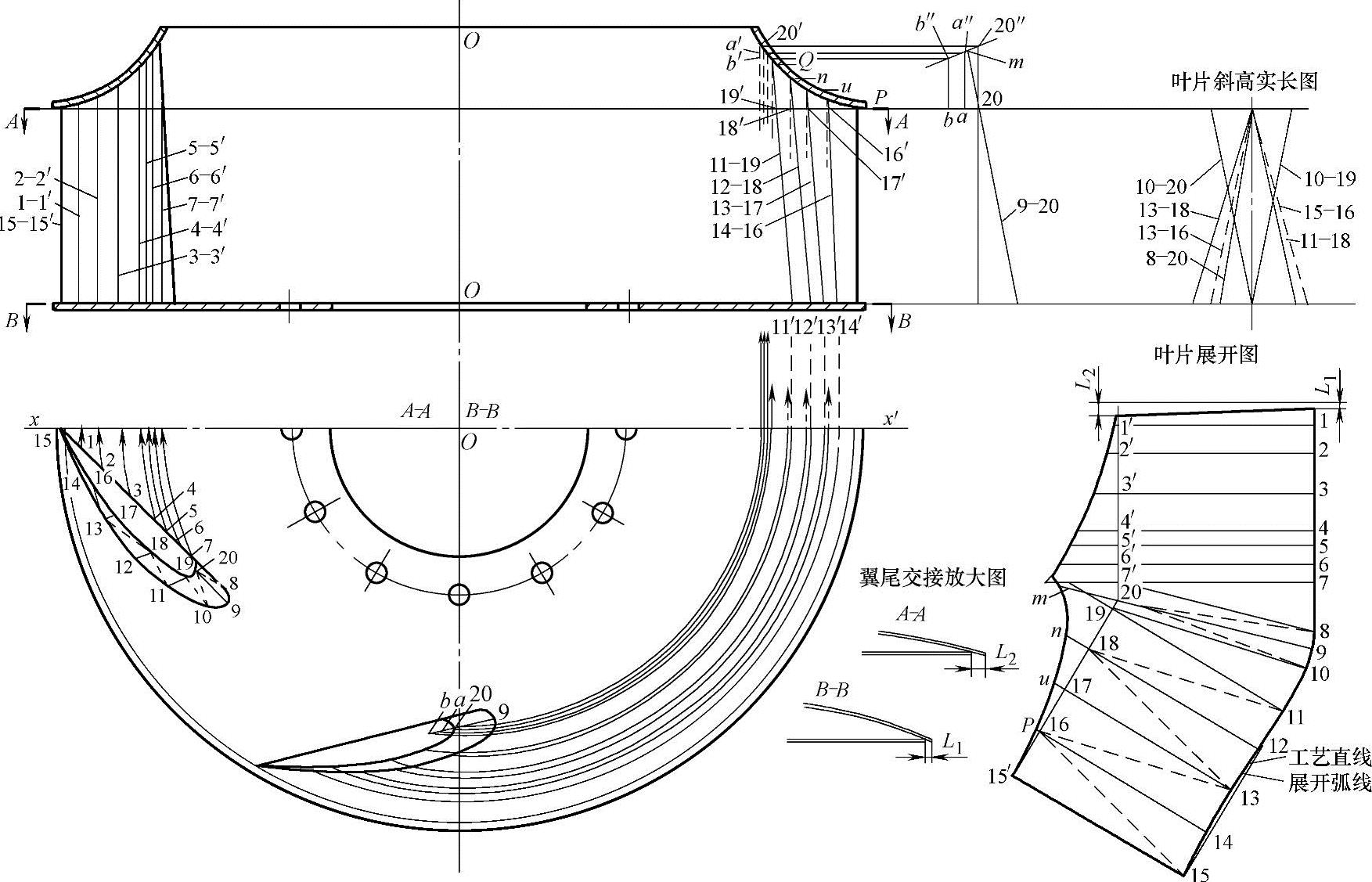

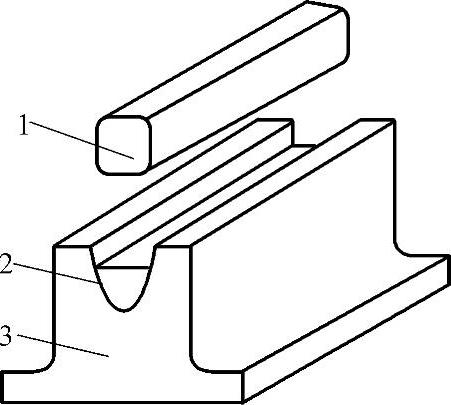

在这里,介绍4—72型离心通风机中空机翼形叶片的展开下料方法。如图6-1所示,这种叶片是以A-A和B-B剖面为基础进行展开,然后接出A-A线与前盘间的部分线段,对于叶片在A-A与B-B间的弧面部分,通常用“三角形法”展开,平面部分通常用“平行线法”展开。现介绍如下:

图6-1 叶片展开图

先将叶轮和叶片按适当比例划出主视图和俯视图。然后在俯视图叶片根部的叶片型线上,标注适量分段点号码,如1、2、3、…、13、14、15。主视图中A-A线所截的叶片翼形断面为俯视图中的顶部翼形(较小翼型)。为了做图方便,从叶轮中心连结0-11、0-12、0-13、0-14,与顶部翼形交于19、18、17、16,并有意的把根部和顶部翼形鼻端点作为分段点,如20、9两点。因为4—72型通风机翼形底线是直线,设计要求叶片平面垂直于后盘。因此,A-A和B-B剖面的翼型底线在俯视图上重合,所以根部翼形的分段点1、2、…7,在顶部翼形上的对应点为1′、2′、…、7′。为了清晰,将叶片的平面部分的分点旋转到0-x线上,然后投在主视图左侧,并与前盘相交,如1-1′、2-2′、…、7-7′。则1-1′、2-2′、…、6-6′都是实长。

再把俯视图叶片根部上的分段点11、12、13、14四点,分别以0-11、0-12、0-13、0-14为半径旋转到0-x′线上。再延伸到主视图B-B剖线上,其点为11′、12′、13′、14′。同样把19、18、17、16旋转到0-x′线上,并分别投到主视图A-A线上,为19′、18′、17′、16′。连结11′-19′、…、14′-16′,并延长与前盘相交,其交点分别为P、u、n、Q,则12′-n、13′-u、14′-P即为叶片在该处的实长。

在主视图右面A-A、B-B延长线上,把叶片两剖面间有关点的实长求出。如俯视图上8-20投影长度为叶片斜高实长图上三角形的一边,两剖面间距离为另一边。则三角形的斜边8-20即为叶片该两点间的实长,同理,把10-19、11-18、13-18、13-16、15-16、10-20,标在一组叶片斜高实长图中。

关于不能直接在主视图右侧与前盘相交求出实长的延长线段,可用补助点的方法求其延长段的实长。如俯视图中,在9-20的延长线上,任意(按做图方便和旋转、投影后能与前盘相交)决定两点a、b旋转到0-x′线上,并投到A-A上,垂直向上与前盘相交点为20′、a′、b′,并分别做出平行于A-A向右引线。另外在A-A线右端延长线上,按俯视图20、a、b三点的投影距离,从A-A的向上做垂线,分别于a′、b′、20′向右的引线相交于a″、b″、20″,连接20″、a″、b″成近似于直线的曲线。同时,按三角法作9-20实线,并延长,与20″-a″-b″曲线相交于m,则20-m即为9-20延长与前盘相交的实长。

机翼形的展开基准线用9-20比较合适。先以9、20为基点,分别以俯视图中9-10的长和实长图中10-20长,画弧交于展开图中的10点;然后以10、20为基点,以俯视图中的20-19长和实长图中的10-19长,画弧交于展开图中的19点……以此类推。将A-A、B-B剖面间的叶片展开后,凡有与前盘相交的实线段,应在展开图中一一延长,如20-m、18-n、17-u、…。在叶片的平面一侧比较简单,当定出8、7′、7点以后,把1-1′、2-2′、…实长直接移到展开图中。

在展开图中必须注意的,如8-7′线界于叶片弧面和平面之间,它的延长线也必在两分界面的曲线上。7-7′线虽然也在平面内,但从主视图左侧的投影看出,上段已越出叶片外形线,其延长线不能与前盘相交。故该延长线起不到定曲线作用。6-6′线从主视图左侧看出,其延长线交于叶片与前盘相交线之内。因此,6-6′的延长线起到定曲线作用。另外11-19线的延长线,虽在主视图右侧能与前盘相交,但这是假像,再从展开图看,它与已定叶片展开曲线20-m的线段在中间相交,故它起不到定点的作用。除了上述几点以外,把展开图中的15′、P、u、…点连结以后,则叶片展开便已完成。另外,展开图中,11、12、13、14的连线曲率很小,近似一条直线,为了加工方便,可作直线处理。

在叶片翼形尾部(如翼尾交接图),需留有焊接位置,使翼形底面板长在A-A剖面线上减去L2,B-B线上减去L1(如图6-1中叶片展开图)。

叶片在展开下料之前,须了解叶片弯曲圆弧半径r的大小。如果r<0.5~1.0δ(板厚)时,弯曲线的方向与板材的压纹垂直或成一定角度比较好,以免叶片压弯处产生裂纹。当弯曲半径很大时,压纹方向则可不加考虑。叶片弯曲最小半径与材料性质和压纹方向有直接关系(见表6-1)。

表6-1 叶片弯曲最小半径

注:表内δ为板材厚度。

对于不折边的焊接叶片的高度正负允差,不应超过叶片厚度的一半。其余尺寸应符合9级公差。同一个叶轮的叶片厚度,应基本相同,以免加大残余不平衡的配重。

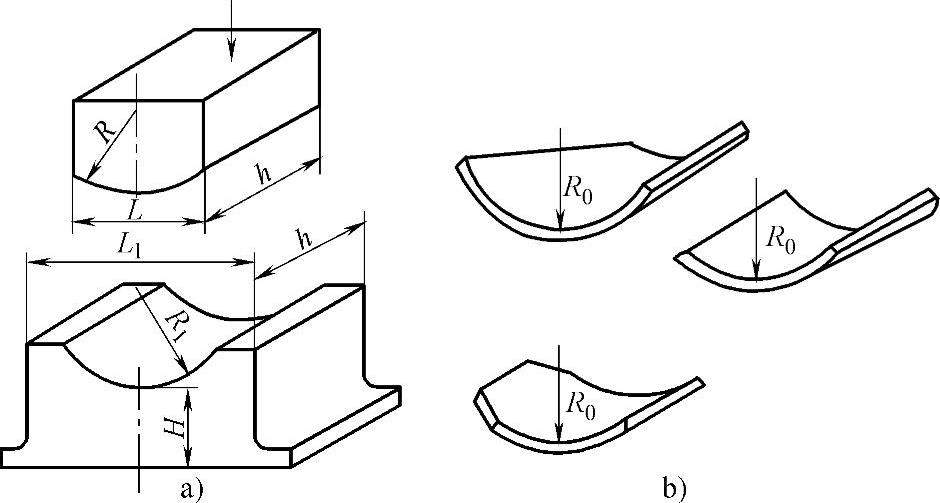

2.叶片压圆弧

冷压圆弧是一种塑性和弹性变形的过程。当工件从胎具取下后,其形状不再与胎具完全相同,即有一定量的弹性回跳。

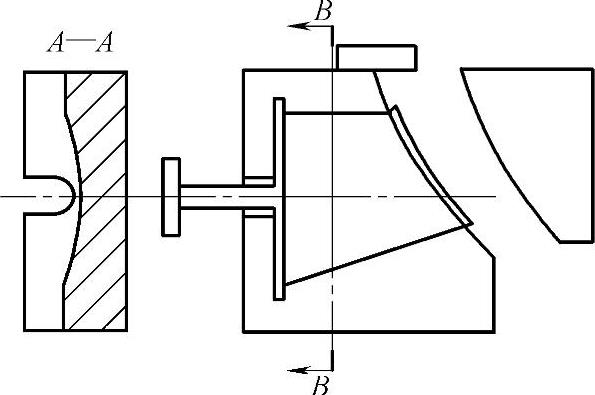

试验证明,在90°弯曲角处,当比值r/δ=1~1.5时,弹性回跳量较小,所以弯曲叶片角度时,为了减少回跳量,应减小凸模的圆弧半径,并加大圆弧部分的辗压力量。在弯曲大零件时,弹性回跳量显得更大,在这种情况下,弯曲模子(图6-2)的圆弧半径可按公式(6-1)计算:

式中 E——材料弹性模量,钢的E=2.1×105N/mm2;

R——凸模半径(mm);

R0——工件要求半径(mm);

δ——钢板厚度(mm);

σs——钢板弹性极限(10N/mm2)。

弯曲小零件时,凸、凹模的圆弧半径一般采用γm=(2~3)δ。其模具材料一般采用35钢。较大的工件用铸模,模的高度H由其本身材料及工件材料性质和厚度而定。如采用铸模时,下模一般不用空心结构,以免压力掌握不好时,容易断裂。模具结构型式和成形工件如图6-2所示。

图6-2 压模示意图

a)模具 b)成形工件

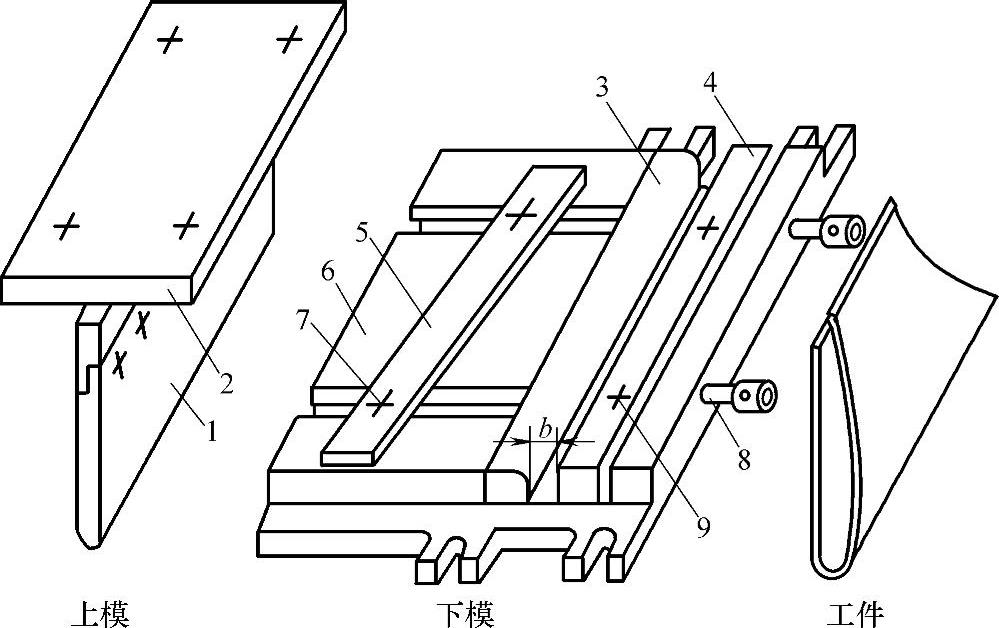

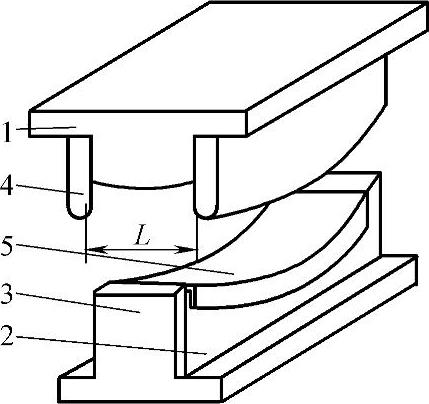

3.叶片成形

空心翼形叶片成形比较麻烦。当叶片下料以后,应用模具进行折叠。如图6-3所示,上模按不同圆弧可以更换,下模按b的宽度可以调节。凡是铆接叶片,都有专为铆接用的折边,无论空心叶片的折叠,或铆接叶片的折边,当用较厚的钢板成形时,需在热态下用专用模具进行压形。模压以后,应对每个叶片进行检查,凡不正确的形状,需进行修正。成形叶片如图6-4所示。

图6-3 空心叶片折叠压形模具

1—上模 2—上模座 3、4—下模 5—定位挡板 6—下模座 7、9—螺钉 8—顶丝

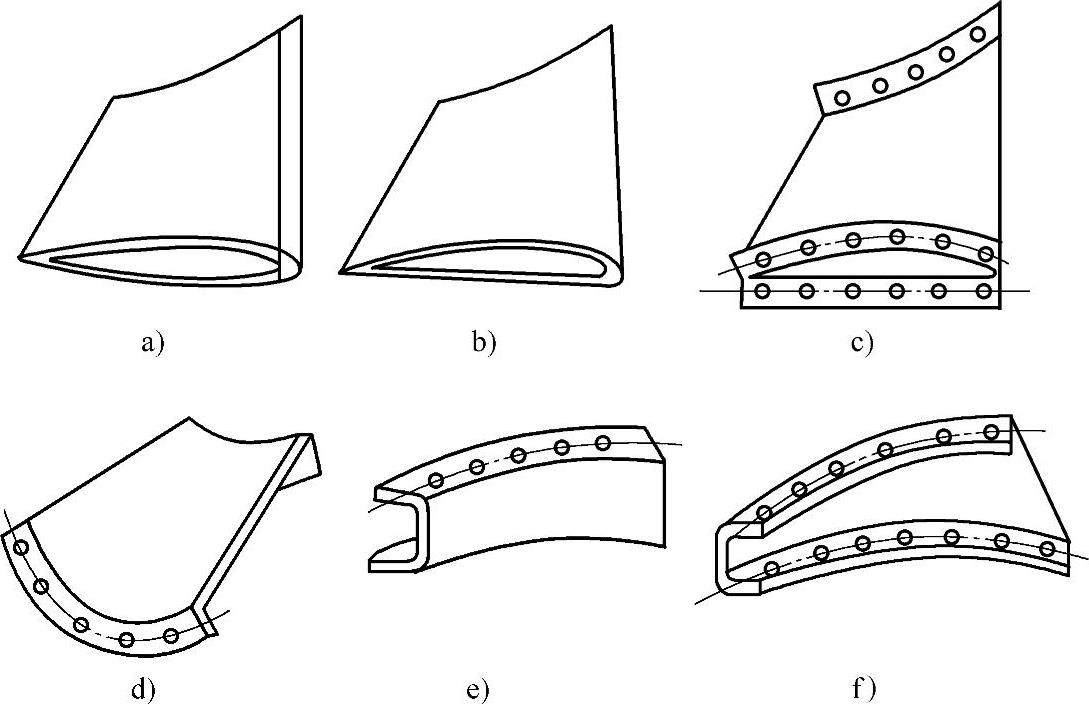

图6-4 翼形叶片与折边叶片

a)加棒翼形叶片 b)折叠翼形叶片 c)铆接翼形叶片 d)铆接弯板叶片 e)铆接前向叶片 f)铆接后向叶片(https://www.xing528.com)

有的空心翼形叶片,为了增加磨损寿命,用35钢压成翼形头部,代替用钢板弯成的翼形头部(图6-4a)。叶片的工作面和非工作面,一般用冷压成形。但翼形头部需热压成形,其压型模具如图6-5所示。

叶片成形以后,须用如图6-6所示的整形胎进行整形。较厚的叶片须将叶片加热到950℃进行。当叶片选用2A12铝板或其他不易焊接的材料时,采用铆接叶片结构比较可靠。但铆接叶片需要折边,如图6-4c、d、e、f所示。如用2A16铝板压形时,应把叶片放在盐槽内加热到475~490℃才能压形,如超过或低于这个范围,会出现裂纹。压形后的叶片从模具中取出以后,应立即把叶片投入水中冷却,使盐层脱落。

当翼形铝叶片折边时,同样将叶片加热到475~490℃,然后装入折边成形胎具内压边,如图6-7所示。

在设计热压折边模具时,应考虑折边两侧模具的间隙、折边宽度的收缩量、模子圆角半径以及零件压形以后的弹回量。

曲面和折边一起热压的叶片压形胎如图6-8所示。当设计叶片压形胎时,在叶片高度L方向,应按不同的材料留有适当的收缩量,收缩的大小参照表6-2。

图6-5 空心翼形头部压形模具

1—上模 2—工件 3—下模

图6-6 叶片整形模具

1—叶片 2—整形芯铁 3—下模

图6-7 折边成形模具

图6-8 单板圆弧叶片压形模具

1—上模 2—宽度调整板 3—下模 4—侧板 5—叶片

表6-2 叶片高度收缩量

4.叶片修形

无论是有折边的叶片或不带折边的叶片,成形以后,都要进行修理。在试行的通风机技术条件中规定,修理以后应符合下列要求:

1)叶片成形后,其表面应光洁,并无裂纹及夹渣等缺陷。

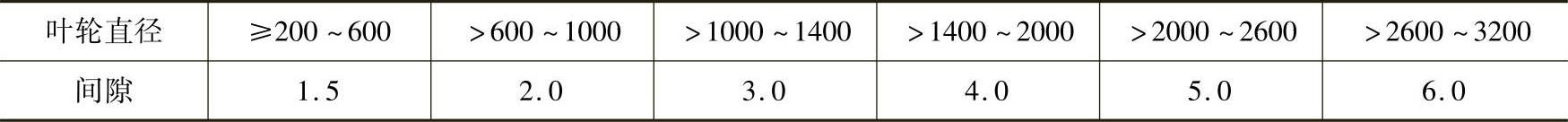

2)叶片的型线用样板测量,其间隙不超过表6-3规定。

3)叶片折边的垂直度偏差,不得大于叶片高度的1/100。

4)叶片没有特殊要求的其他尺寸,必须符合9级公差要求。

表6-3 叶片型线与样板的间隙 (单位:mm)

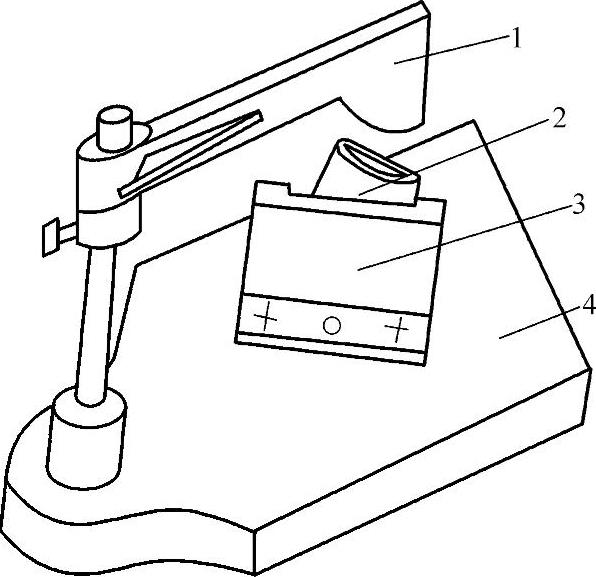

空心翼形叶片与前盘接触的一端,由于下料、压型等的误差,须进行磨削。有的采用直流电阳极切割;有的采用高速磨削(通称无齿锯)。如果没有这种设备,只用手工砂轮磨削时,磨削后,须用刮板检查,其检查工具如图6-9所示。

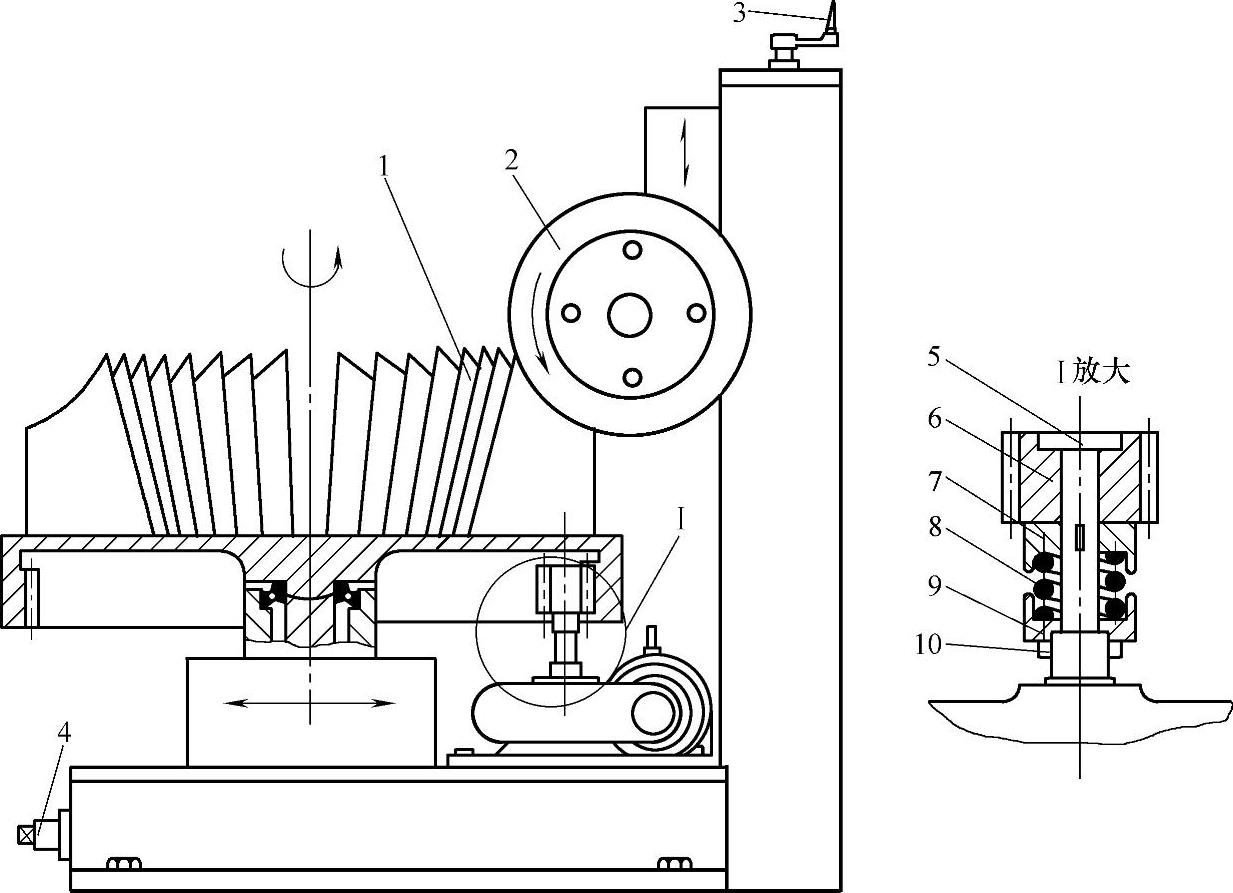

无齿锯是靠摩擦热,使金属材料局部温升到熔点,再通过摩擦盘的离心力,把这部分熔浆甩掉,或剥去软化金属。

摩擦热主要来源于摩擦速度v和摩擦压力p的乘积pv值,摩擦温度t与pv值成正比,摩擦温度t与摩擦接触面积A成反比。因此,在设计无齿锯时,就希望提高pv值而减小A值。在一般情况下,摩擦盘的线速度v=50~90m/s为宜。

由于摩擦盘的接触点是在盘的圆周线上轮换接触,其接触点的温度不同,圆盘外周不易磨损,所以圆盘的材料不要求硬度,只要求刚变。而圆盘的刚度,也只要在切割过程中不变形即可。因此,圆盘材料一般为Q235、45钢板。

图6-9 叶片顶端圆弧检查模具

1—叶片刮板 2—叶片 3—定位板 4—底座

在pv值的因素中,圆盘线速度v是常数,摩擦压力p来源于固定叶片工作台的旋转速度。如工作台旋转速度一定时,由于叶片磨削量的多少不定,则摩擦压力忽大忽小,做不到恒压摩擦。为了解决这个问题,沈阳鼓风机厂曾在工作台下面减速机构的输出端,装上一个弹性摩擦离合器来保持恒压。当工作台上的工件与摩擦盘的接触超过一定压力时,离合器就开始自动减速或空转;当压力减小时,离合器就开始加速,直到最大速度。其结构示意图如图6-10所示。

图6-10 叶片顶弧摩擦切削机

1—工件 2—摩擦盘 3—刀盘升降柄 4—卡盘移动柄 5—传动轴 6—小齿轮 7—摩擦离合器 8—弹簧 9—弹簧托盘 10—托盘调压螺母

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。