这里只介绍根据平面叶栅吹风试验所得出的有关资料来进行轴流通风机叶片环的空气动力计算方法,至于根据平面叶栅理论进行叶片环的计算方法可参考相关文献。

1.平面叶栅吹风试验数据

在低速风洞中对平面叶栅进行了一些吹风试验并得到有益的结果,有的已用于现代轴流通风机的设计,这里只介绍A.R.霍威尔所总结出的有关资料。

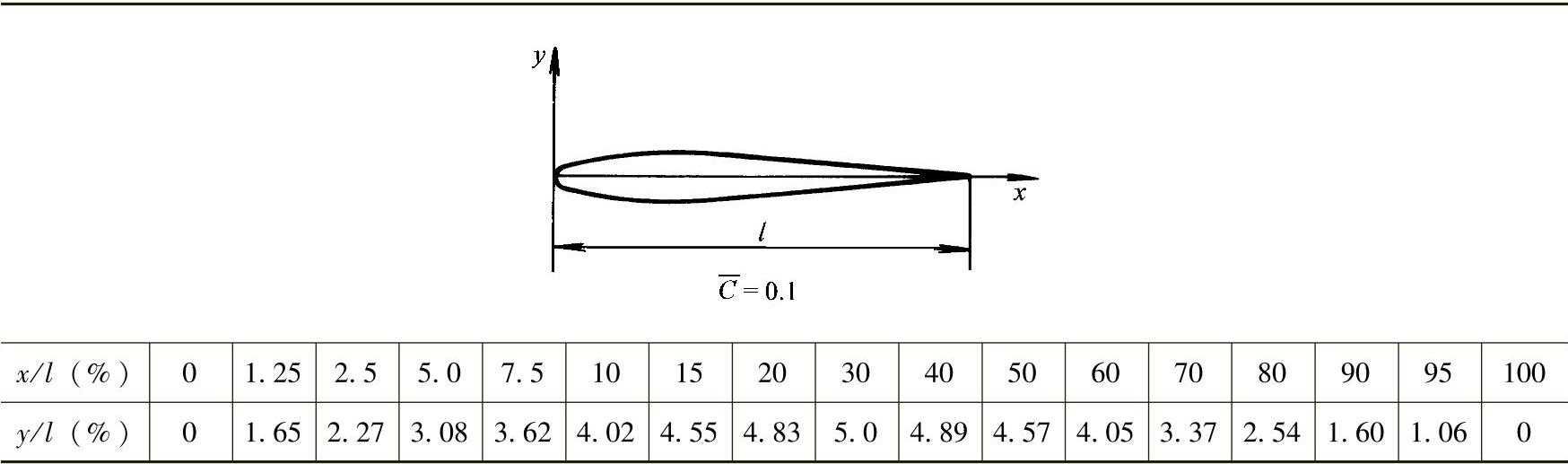

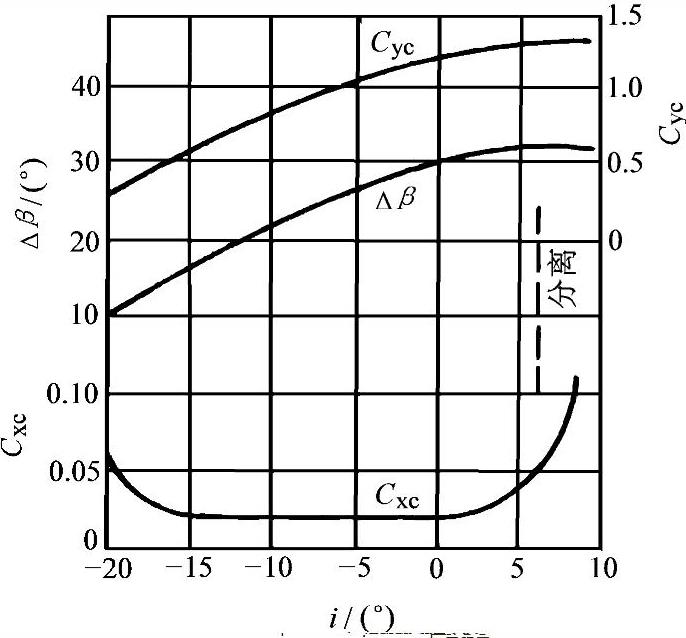

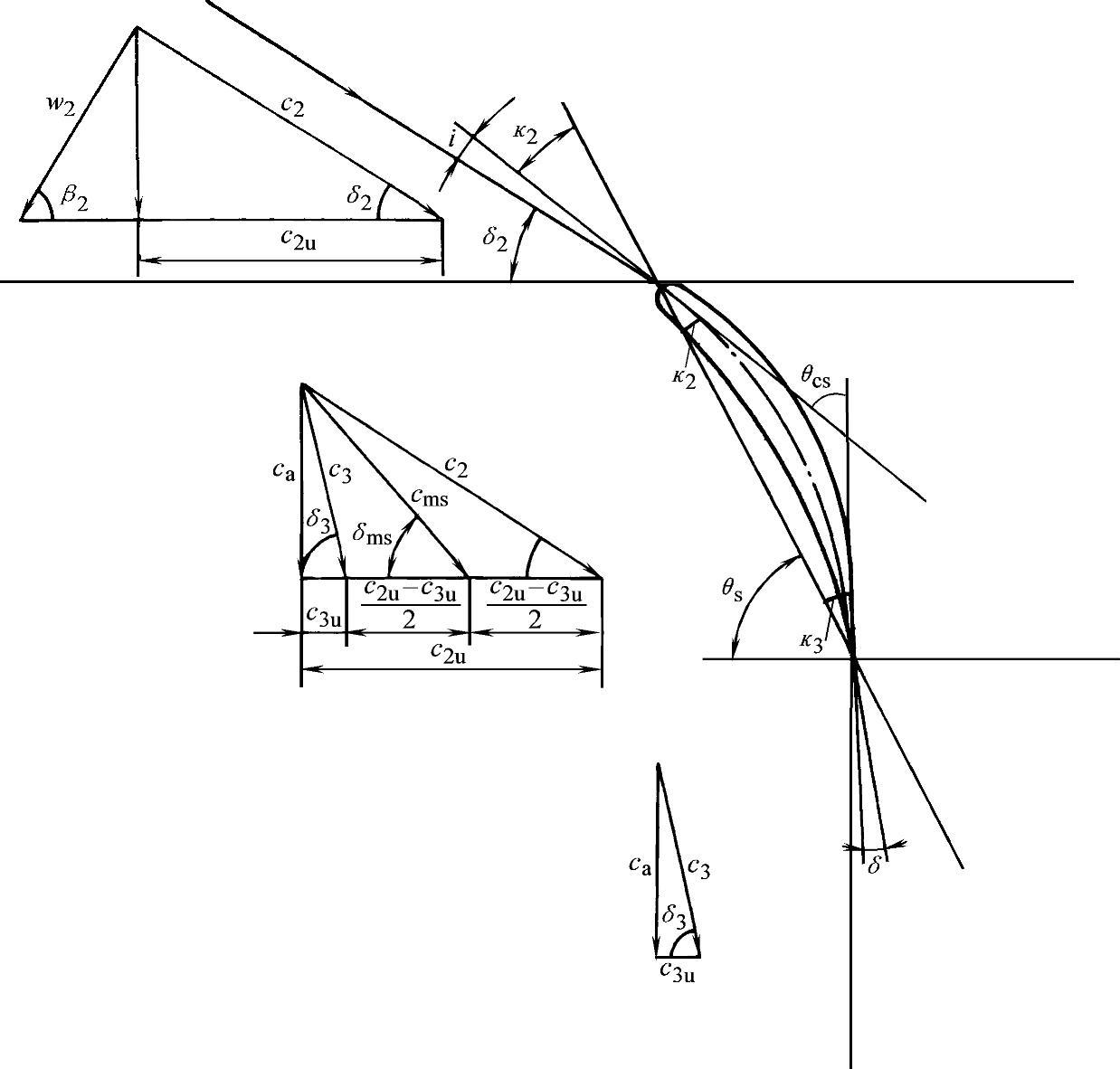

A.R.霍威尔在进行平面叶栅吹风试验时,用的是C-4翼形。该翼形为对称翼形,其截面尺寸的坐标值列于表4-14中。图4-34为平面叶栅的典型特性曲线。A.R.霍威尔把Δβ∗=0.8βmax的工况称为额定工况,与其有关的参数都冠以“∗”符号。例如Δβ∗、i∗、δ∗、β∗2及C∗yc等,分别称为额定气流转折角、额定气流进口冲角、额定落后角、额定出口气流角及额定升力系数等。额定工况差不多是翼形效率最高的地方。在额定工况下不同叶栅稠度时的额定气流转折角Δβ∗与额定出口气流角β∗2间的关系曲线如图4-35所示。当β∗2=50°~90°范围内时,图4-35的关系曲线亦可用公式(4-92)表示:

在轴流通风机设计中,除了应用Δβ以外,也有应用Cyc的,两者无原则区别,这可从理论上得到证明。在扩压式叶栅中额定升力系数为

C∗yc=2(sinβ1/sinβ2)2.75 (4-93)

额定气流落后角δ∗可按公式(4-94)计算:

δ∗=mθc(1/τ)n (4-94)

对于扩压式叶栅,n=1/2,

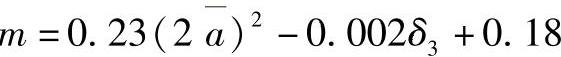

m=0.23(2a/b)2-0.002β∗2+0.18

对于收敛式叶栅,n=1,

m=0.23(2a/b)2-0.2

扩压式叶栅的翼形弯曲角θc(°)可按公式(4-95)计算:

表4-14 C-4翼形截面尺寸坐标

注:前缘半径r1=0.12Cmax;后缘半径r2=0.06Cmax;x0=0.3l(l为翼形中线长度,在原始翼形中即为翼形弦长b)。

图4-34 低速吹风试验所得平面叶栅典型特性曲线

图4-35 扩压式叶栅中额定气流转折角Δβ∗与叶栅稠度τ及额定出口气流角β∗2间的关系

在轴流通风机设计中,除了把叶栅额定工况做为设计工况外,A.D.S.卡特则把最佳工况作为设计工况。最佳工况是指最大升阻比Cyc/Cxc所对应的工况,有关这方面的设计资料可见相关文献。美国航空咨询委员会曾对NACA65系列叶栅做过系统的吹风试验,用于轴流通风机设计的有关资料可见相关文献。

2.叶轮的空气动力计算

应用A.R.霍威尔的吹风试验数据进行叶轮气动计算的特点在于把通风机的设计工况作为平面叶栅的额定工况。于是,在设计工况下所得到的气流转折角Δβ便做为额定气流转折角Δβ∗,并以此为前提进行有关参数的选择与计算。

按上述方法进行叶轮气动计算的大致步骤如下:

1)根据设计参数对不同方案进行全面技术经济分析,以确定叶轮转速n、通风机级数Rn和级型式,以及叶轮直径D。

2)确定叶轮轮毂直径d。

3)确定计算截面。

4)计算各截面的气流参数。其中包括圆周速度u、轴向速度ca、旋绕速度cu、进、出口气流角β1、β2及气流转折角Δβ。

5)求叶栅稠度τ。根据Δβ=Δβ∗及β2=β∗2,由图3-34查出叶栅稠度τ,或用公式(4-92)计算出叶栅稠度τ。如果在气动计算中用的是额定升力系数C∗yc,可用公式(4-96)计算τ:

τ=τCyc/C∗yc (4-96)

其中,负荷系数τCyc可由公式(4-18)求得。

6)确定叶片数目Z及叶片宽度b。叶片数目Z可按公式(4-71)计算,或根据表4-8选择。各计算截面的叶片宽度b=τt,其中栅距t=2πr/Z。

7)气流进口冲角i的选择及气流落后角δ∗的计算。从得到尽可能高的叶栅效率及气流分离前应留有足够的裕度考虑,在轮毂处i=0°~5°,在叶顶i=0°~-3°,中间各截面的i值按直线规律变化。气流落后角δ∗按公式(4-94)计算。

8)翼形弯曲角θc、进、出口几何角β1A及β2A的计算。翼形弯曲角θc按公式(4-95)计算,而翼形进、出口几何角β1A、β2A分别为

β1A=β∗1+i (4-97)

β2A=β∗2+δ∗ (4-98)

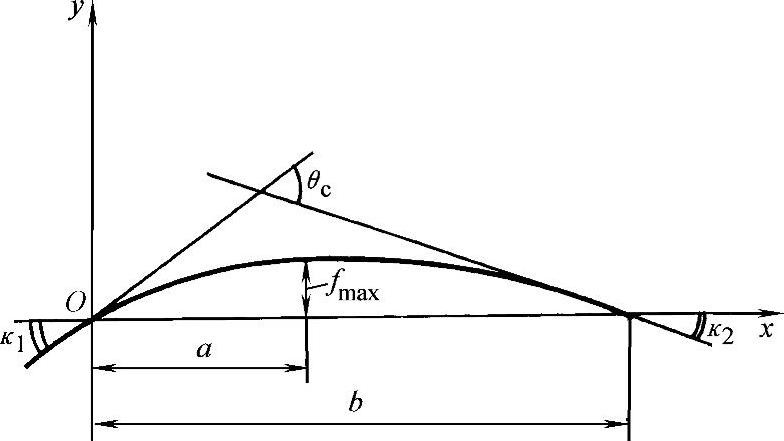

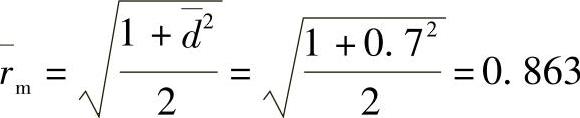

图4-36 抛物线形中线

9)翼形的绘制。原始翼形见表4-14。

轴流通风机翼形中线通常是单圆弧形的。此外,还有采用抛物线形中线的。

翼形中线为单圆弧时,其半径为

此时,κ1=κ2=κ=0.5θc,a=a/b=0.5。翼形中线长度l为

翼形中线为抛物线时,其中线方程为

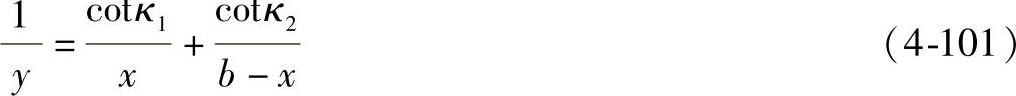

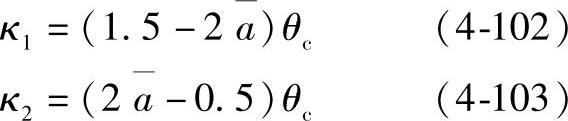

式中的x和y为中线坐标,如图4-36所示。κ1和κ2可用公式(4-102)、公式(4-103)计算:

在轴流通风机中,最大弯度处距翼形前缘点的相对距离 。通常

。通常 ,此时κ1=0.6θc,κ2=0.4θc。翼形中线长度l为

,此时κ1=0.6θc,κ2=0.4θc。翼形中线长度l为

翼形安装角θi可按公式(4-105)计算:

θi=β1A+κ1=β1+i+κ1 (4-105)

在中线绘成以后,就可以沿中线上有关坐标点的法线,按原始翼形上下表面的坐标取点,然后用光滑曲线连结起来,即得所需的翼形。

按上述方法得到各计算断面的翼形以后,和孤立翼法一样,求出各截面的翼形重心,并使各截面重心落在同一叶片径向线上,以改善叶片的受力情况。

3.前导流器的设计

前导流器为收敛式叶栅,其作用是使气流在叶轮入口产生负旋绕,以提高级的全压。此外,通过改变前导叶的安装角度可以改变通风机工况。

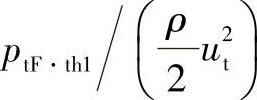

气流流经前导流器时有关气流参数如图4-37所示。由于旋绕速度c1u的出现,前导流器出口绝对速度c1与叶栅轴线间所成的角度为ξ1,其值为

在前导流器设计中,首先要计算旋绕速度c1u,c1u可由公式(4-107)计算:

式中的计算参数n1可由图4-26查出,在该图中

。

。

图4-37 流经前导流器时的气流速度

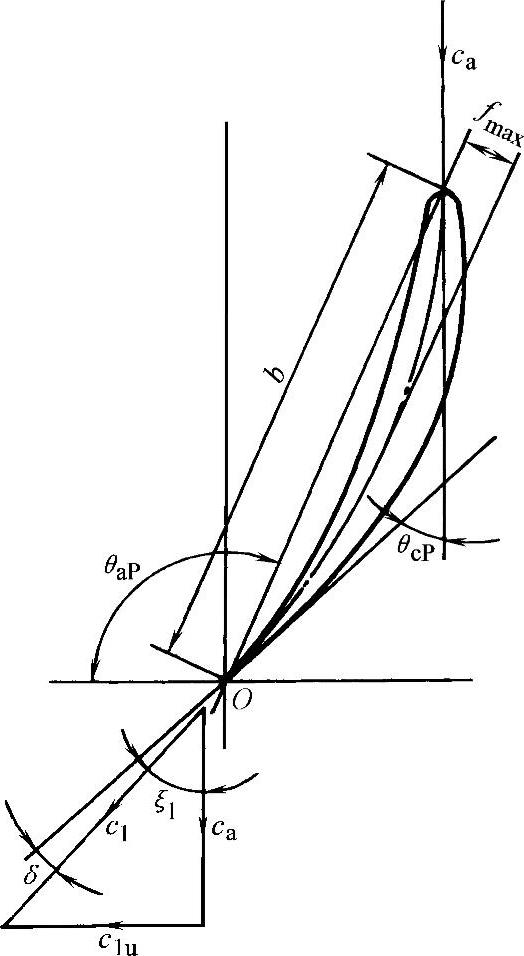

图4-38 τP、 与c1u/ca间的关系曲线

与c1u/ca间的关系曲线

在前导流器的设计中,主要是决定前导流器叶片安装角度θP、前导叶宽度bP及前导叶数目ZP等。

可认为入口气流是沿轴向流向前导叶,因而气流进口冲角i=0。收敛叶栅的翼形弯曲角θcP可按公式(4-108)计算:

前导流器的相对栅距tP(=tP/bP)值应当等于或者小于由图4-38所查出的tP值。

当前导叶的翼形中线为单圆弧,且气流进口冲角i=0时,翼形安装角θiP可按公式(4-109)计算:(https://www.xing528.com)

θiP=90°+θcP/2 (4-109)

前导叶宽度bP可按公式(4-110)计算:

式中 τP——前导流器的叶栅稠度,τP应等于或大于由图4-38所查出的τP值;

ZP——前导流器叶片数目。

前导流器叶片数目ZP可按公式(4-111)计算:

式中 τmP——前导流器平均半径处的叶栅稠度;

λmP——前导流器平均半径处的展弦比,λmP=1.0~1.7。

在选取ZP时应避免ZP与叶轮叶片数目Z互成公倍数,通常ZP小于Z。

前导叶的翼形中线通常用单圆弧绘制,其半径RP为

翼形的绘制方法与叶轮的相同。

4.后导流器的设计

后导流器与叶轮同属于扩压式叶栅,其设计方法与叶轮的基本相同。

气流经过后导流器时的气流参数如图4-39所示。进口气流角δ2及出口气流角δ3分别为

δ2=cot-1c2u/ca (4-113)

δ3=cot-1c3u/ca( 4-114)

公式(4-114)中的c3u=n2c2u,其中n2可由图4-26查得。

图4-39 流经后导流器的气流参数

后导叶的翼形弯曲角θcS可用公式(4-115)计算:

式中, 。

。

气流进口冲角取为i=(-5°)~5°,而也有文献则推荐在i=0°~3°范围内选取。

后导流器叶栅稠度τs可从图4-35查出,但在应用时需将该图的坐标β∗2及Δβ∗改为δ∗3(=δ3)及Δδ∗(=δ3-δ2)。

后导流器的叶片数目τs可按公式(4-116)选取:

公式(4-116)中的τsCyc可由公式(4-80)计算,而C∗yc则用公式(4-93)计算,但需将公式(4-93)中的β1及β2分别改为δ2及δ3。后导流器的叶片数目Zs一般多于叶轮叶片数目Z。

后导叶宽度bs可用公式(4-82)计算。

后导叶的翼形安装角θs可按公式(4-117)计算:

θs=δ2+κ2+i (4-117)

后导叶的翼形中线一般为单圆弧,此时κ1=κ2=θcs/2,于是

θs=δ2+θcs/2+i (4-118)

【例4-4】 试设计一轴流通风机,其全压为ptF=1850N/m2,流量qv=38m3/s,介质为空气,通风机为标准进气状态,要求通风机能安静地运转。

解

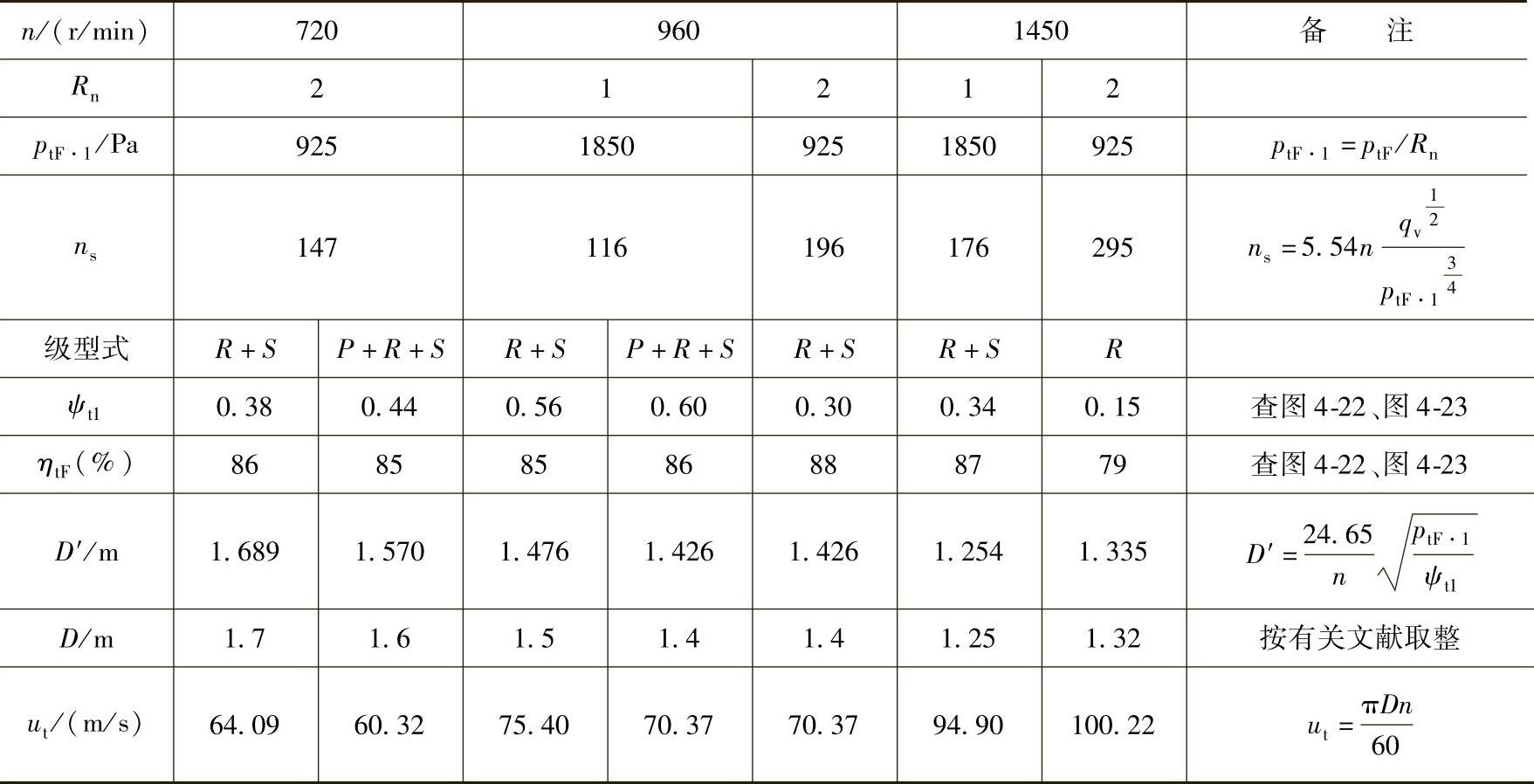

(1)确定通风机转速n、通风机级数和级型式、以及叶轮直径D 通风机采用电动机直接驱动,选取通风机转速n分别为720r/min、960r/min及1450r/min;级数分别取为1、2级。计算步骤及结果列于表4-15中。

表4-15 计算结果

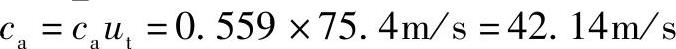

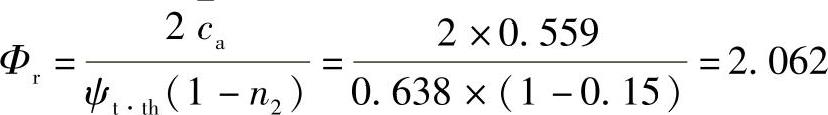

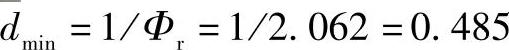

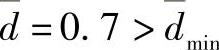

按表4-15的计算结果,从风机效率、噪声和结构尺寸等综合考虑,确定通风机转速为n=960r/min,采用单级R+S级型式。由表4-15可知:叶轮外径D=1.5m;叶轮外缘圆周速度ut=75.4m/s。

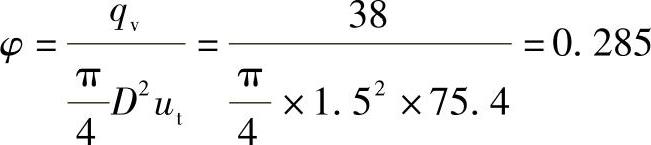

流量系数

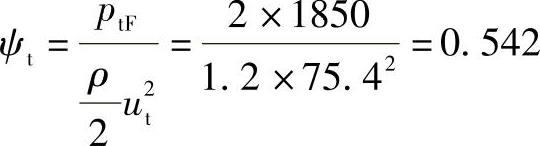

全压系数

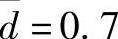

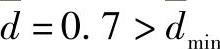

(2)确定叶轮轮毂直径d 由图4-25可知,选用毂比d=0.7。由表4-6,当ψt=0.542时,d=0.6~0.7,取 是适宜的。

是适宜的。

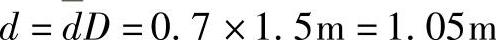

此时轮毂直径d为

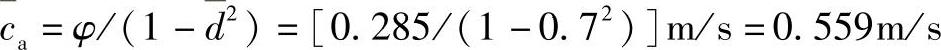

无因次轴向速度 为

为

则轴向速度ca为

验算:因R+S级的ηtF=0.85(见表4-15),则

ψt·th=ψt/ηtF=0.542/0.85=0.638

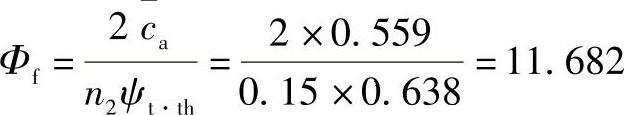

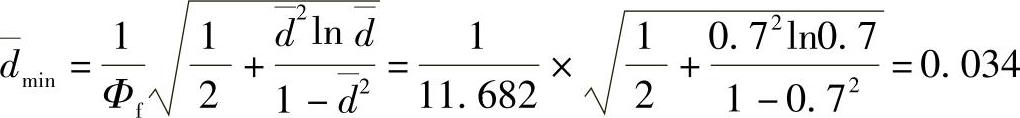

最佳计算参数n2=0.15~0.25,由图4-26查得n2=0.15。由表4-7可知,对于R+S级函数Φr为

气流不产生分离的叶轮最小毂比为

因 ,在叶轮根部不会产生气流分离。对后导流器,由表4-7得函数Φf为

,在叶轮根部不会产生气流分离。对后导流器,由表4-7得函数Φf为

由公式(4-70),后导流器的最小允许毂比为

因 ,在后导流器叶片根部也不会产生气流分离。

,在后导流器叶片根部也不会产生气流分离。

(3)计算截面的确定 将叶轮叶片分成七个计算截面,其中相对平均半径 为

为

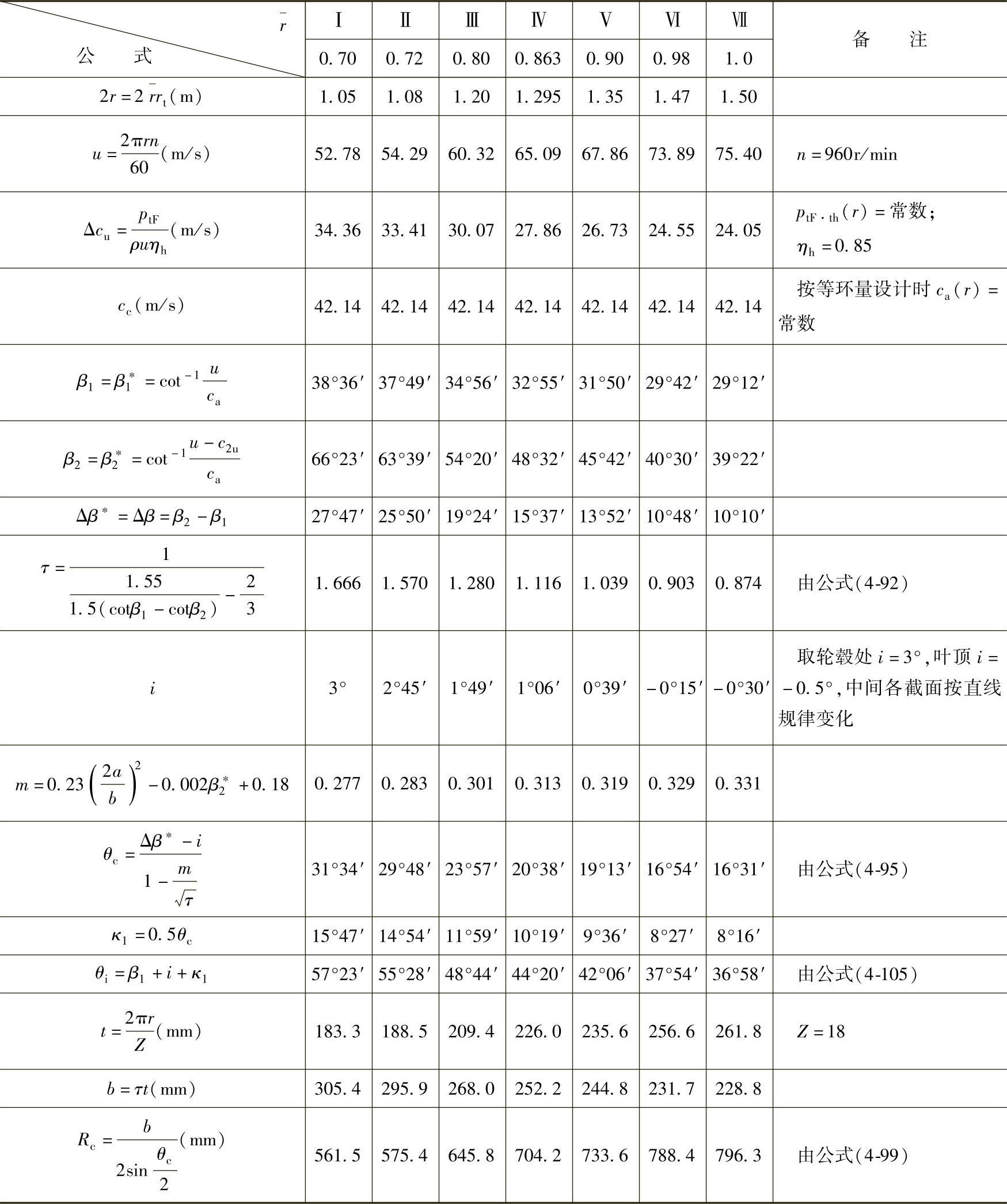

(4)各截面气动参数的计算 各截面气动参数的计算结果列于表4-16。采用等环量设计,沿叶轮半径方向ptF·th=常数;假定沿叶高效率不变,选ηh=0.85;考虑到对R+S级的轴流风机,其c1u=0,则Δc1u=c2u。

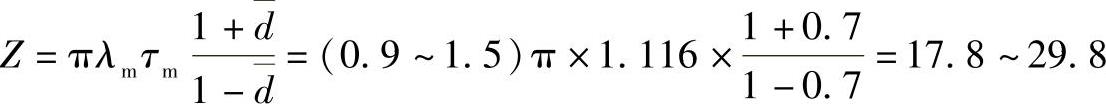

(5)各截面几何尺寸的计算 当本例的翼形中线按单圆弧绘制时,a/b=0.5。叶片数Z可根据表4-8进行选择,当 时,Z=10~20。又由公式(4-71):

时,Z=10~20。又由公式(4-71):

选取叶片数Z=18。

叶轮叶片几何尺寸计算步骤及结果见表4-16。根据表4-16所得数据,绘制了

曲线,如图4-40所示。

曲线,如图4-40所示。

叶片的绘制及后导流器的计算从略。

表4-16 叶轮气流参数及叶片几何尺寸计算表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。