在决定叶轮入口几何参数以前,先分析入口的气体流动情况。

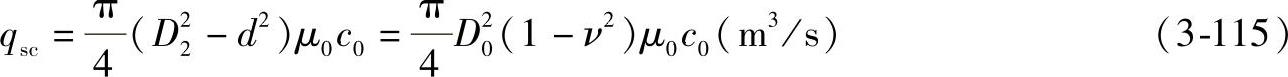

气流沿轴向进入叶轮时,有时产生附面层分离,使气流有效截面积减小。气流流过叶轮的流量qsc为

式中 D0——叶轮入口直径(m);

d——叶轮入口轮毂直径(见图3-45a)(m);

,无阻碍入口(见图3-45b)时ν=0;

,无阻碍入口(见图3-45b)时ν=0;

c0——叶轮入口处的气流轴向速度(m/s);

μ0——叶轮入口气流充满系数,一般μ0=0.9~0.95,采用优良的弧形进风口时,μ0=1;一般qsc按下式计算:

qsc=(1.02~1.05)qs

式中,qs为通风机流量,1.02~1.05为考虑叶轮与进风口间的间隙失的系数。

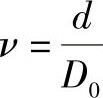

图3-45 决定叶轮基本尺寸用图

a)叶轮入口有阻碍 b)叶轮入口无阻碍

当ν=0时,公式(3-115)可写成:

气流由轴向变为径向时,也会产生分离,流过叶轮的体积流量为

qsc=πD1mb1μ1c′1m (3-117)

式中 D1m——叶片入口的平均直径(m);

b1——叶片入口宽度(m);

c′1m——叶片入口前气流的子午速度(m/s);

μ1——叶片入口前气流充满系数,对平前盘,μ1=0.8~0.87;对锥前盘,μ1=0.83~0.91;对弧形前盘,μ1可达0.95。

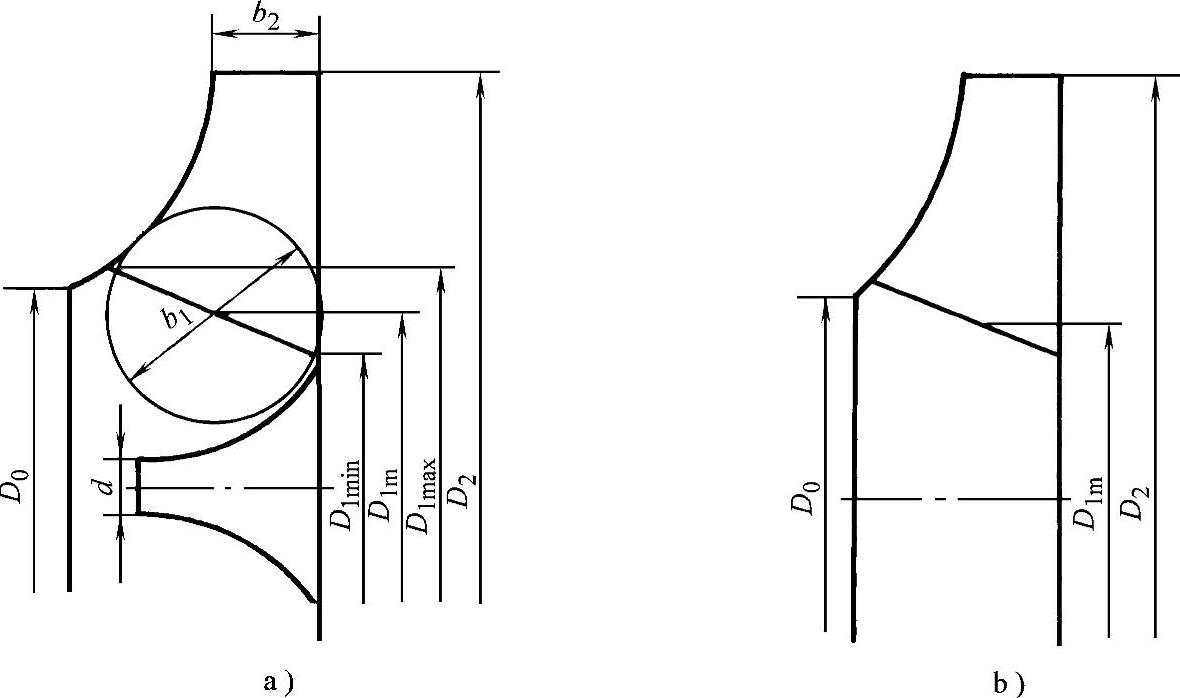

凡速度符号带上标“′”者,为刚流到叶片入口边缘而尚未流入叶片的气流速度,不带上标“′”者为进到入口边缘以后的气流速度。

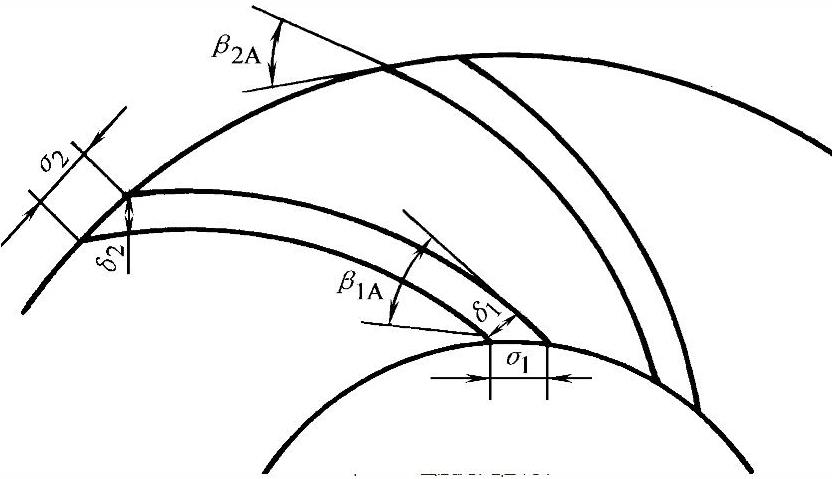

在没有前导器的条件下,可认为气流没有旋绕速度,即c′1u=0,此时c′1m=c′1。当气流刚进入叶片以后,由于叶片有一定厚度δ1,致使流道截面积缩小,气流子午速度由叶片入口前的c1m′增加到c1m,如图3-46和图3-47所示。β′1为未进入叶片前的气流角,β1为进入叶片以后的气流角。叶片入口气流冲角为叶片入口角β1A与β′1或β1之差,分别用i′或i表示。

图3-46 叶片入口前后的速度三角形

图3-47 叶片的入口和出口

假定叶片入口前后气流充满系数相同,则得

qsc=(πD1m-Zσ1)b1μ1c1m=πD1mτ1b1μ1c1m (3-118)

式中 Z——叶片数目;

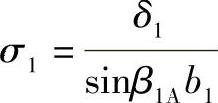

σ1——叶片在入口圆周上的厚度(m), ;

;

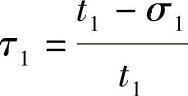

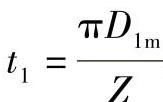

τ1——叶片入口断面收缩系数, ;t1为叶片入口的栅距(m),

;t1为叶片入口的栅距(m), 。

。

由公式(3-118),得

对比公式(3-117)和公式(3-118),可得

c′1m=τ1c1m (3-120)

在叶片入口边缘后,还有下列关系:

qsc=w1(πD1msinβ1A-Zδ1)b1μ1 (3-121)

由此可得叶片入口后的平均相对速度:

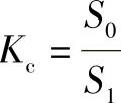

当叶轮入口气流不受阻碍时,由公式(3-116)及公式(3-117)可得

式中 Kc——叶轮入口截面积与叶片入口前截面积的比值, ,其中

,其中 。

。

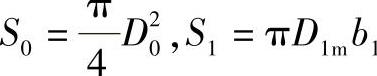

气流从叶轮入口到叶片入口应该加速还是减速,存在不同的看法。有人主张,为了减少气流拐弯时的分离,应是加速运动,即

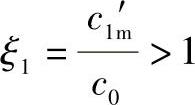

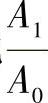

有人认为,为了减小叶道内的损失,气流应该减速。现在大量高效率离心通风机的统计数字如图3-48所示。图中的 。由图可看出,大部分情况下:

。由图可看出,大部分情况下:

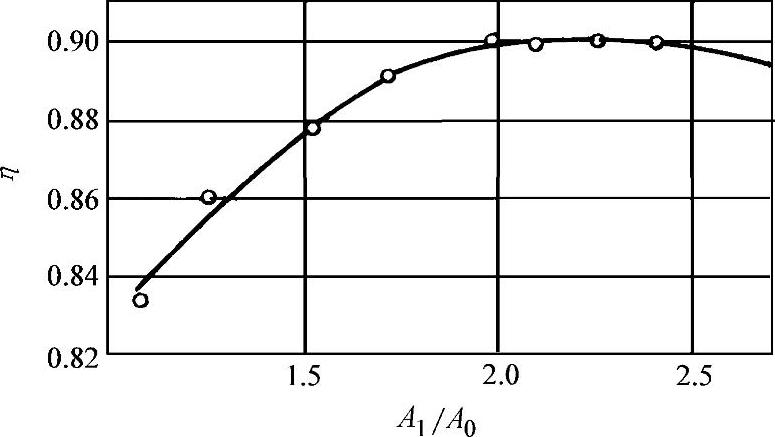

有关后向高效率离心通风机的统计资料表明,通风机的效率η与面积比 有密切关系,如图3-49所示。由图可看出,当η>80%时,叶片入口截面积A1远大于叶轮入口截面积A0。

有密切关系,如图3-49所示。由图可看出,当η>80%时,叶片入口截面积A1远大于叶轮入口截面积A0。

图3-48 额定工况下 与

与 的关系

的关系

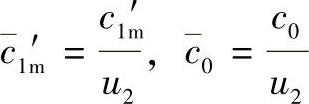

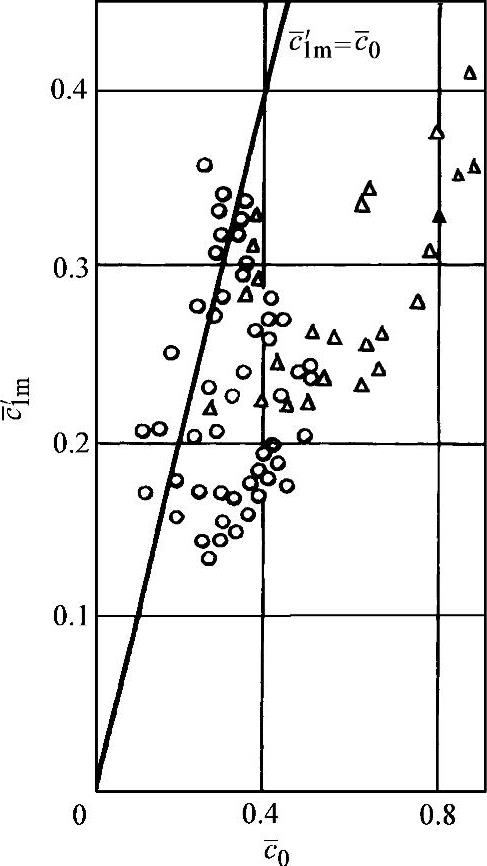

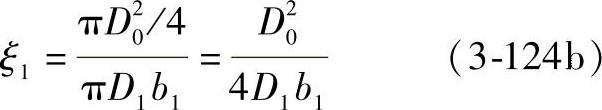

设计中,除上述资料可作参考外,还可用公式(3-124)计算ξ1:

(https://www.xing528.com)

(https://www.xing528.com)

或

叶轮设计中,在没有前导器的情况下,叶轮入口前是否考虑旋绕速度c′1u也有着不同的看法。

对于叶轮入口直径D0,在大多数情况下,D0=D1m,即使两者不等,也相差不大。所以设计时按两者相等来考虑问题。

图 3-49 与通风机最大效率的关系

与通风机最大效率的关系

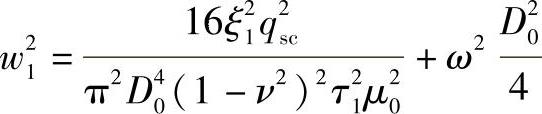

叶轮内的流力损失主要发生在叶道内,而叶道内损失的大小,主要与叶片入口后的平均相对速度w1的平方成正比。w1值最小时,损失应最小。根据此原则来决定叶轮入口直径D0。

假定气流入口冲角i=0。从图3-46可得

w21=c21m+u21 (3-125)

当D0=D1m时,从公式(3-120)和公式(3-117),得

将公式(3-126)代入公式(3-119),得

叶片入口圆周速度为

式中 ω——叶轮角速度(1/s)。

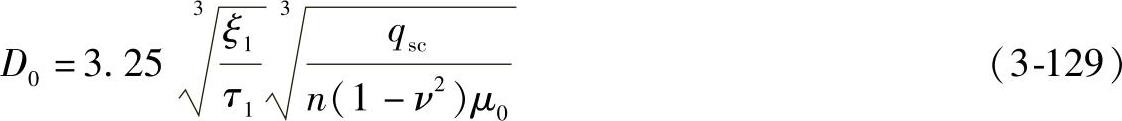

将公式(3-127)和公式(3-128)代入公式(3-125)中,得

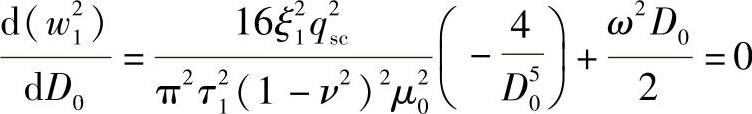

在qsc、ξ1、τ1、ν和ω一定的条件下,可根据下式求出w1值最小时的D0值:

化简后,得

式(3-129)是从气流在叶道内损失最小考虑的。除此以外,在叶轮中还有其他损失:如气流在叶轮入口,由于气流的分离而产生的损失;气流转弯的损失等。所以,式(3-129)在实际应用中有一定的局限性。

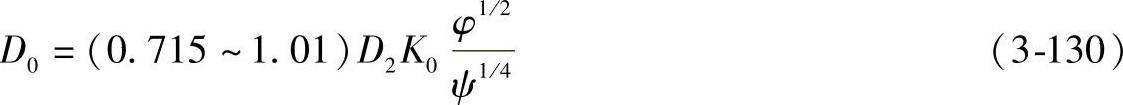

亦可用式(3-130)决定叶轮入口直径D0:

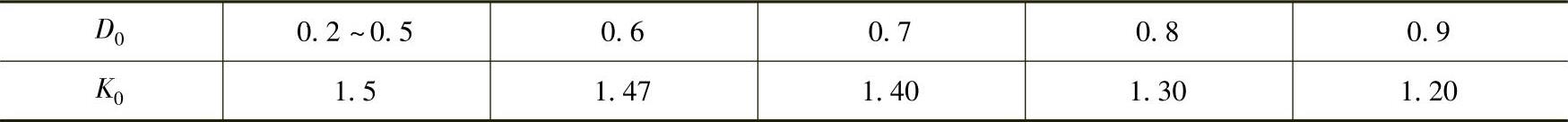

式(3-130)中系数K0与D0有关,见表3-10。在已知D2、φ、ψ条件下,利用公式(3-130)与表3-10,经过反复试算,可最后决定出叶轮入口直径。

表3-10 K0与D0间的关系

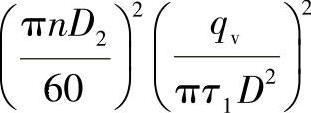

最佳收敛性系数ξ1opt(即最佳速比):

式中 D1——D1=D1/D2;

A——A= ;

;

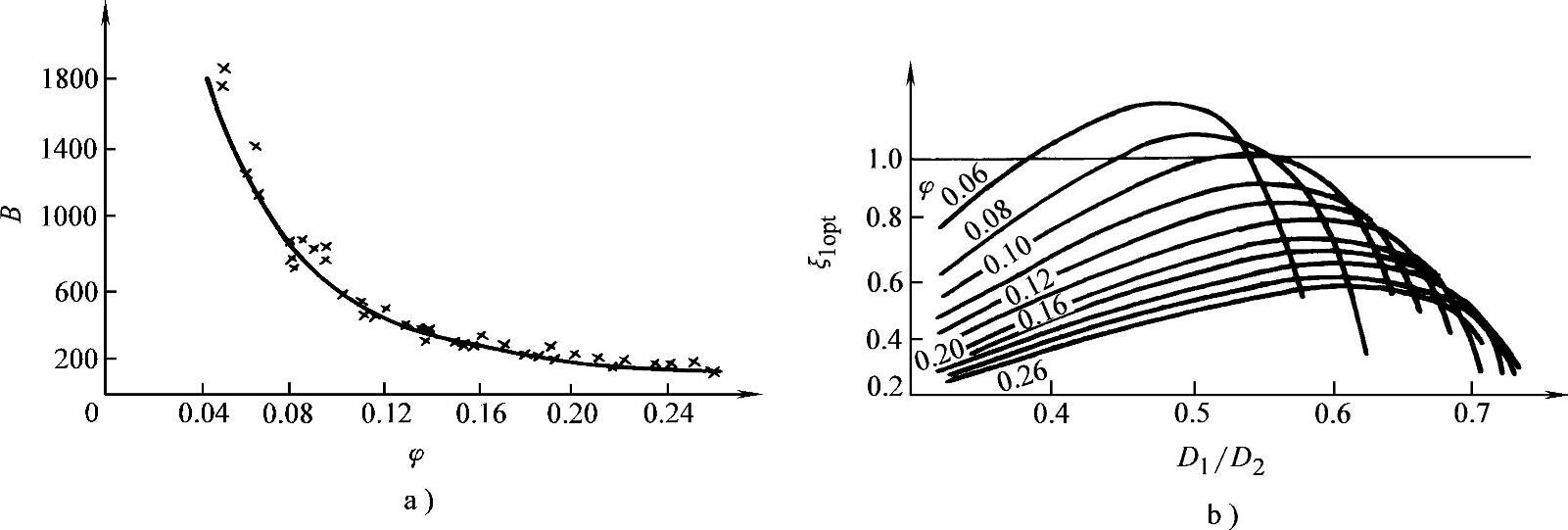

B——系数,与流量系数φ有关,如图3-50所示。

公式(3-131)说明,最佳收敛性系数ξ1opt并不是一个常数,它随流量系数φ及直径比D1/D2而变化。图3-50b是按公式(3-131)所绘出的曲线,取τ1=0.9。

从图3-50b中可看出:

1)最佳进口是收敛还是扩散,首先取决于流量系数φ。当φ>0.1时没有收敛区,即无论D1/D2取多少,都应设计成扩散型进口。当φ<0.1时,有收敛区也有扩散区,是否把叶片进口设计成收敛形还是扩散型还取决于直径比值D1/D2。

图 3-50

a)系数B与φ的关系 b)ξ1opt=f(φ,D1/D2)关系

2)随着φ的增大,进口扩散程度要求越大。相应地大比转速风机应设计成扩散型进口。

3)进口设计时,先求出 ,然后按公式(3-131)(见图3-49b)求出最佳收敛性系数,完成叶轮进口设计。

,然后按公式(3-131)(见图3-49b)求出最佳收敛性系数,完成叶轮进口设计。

亦可由流量方程得

式中 qv——容积流量(m3/s);

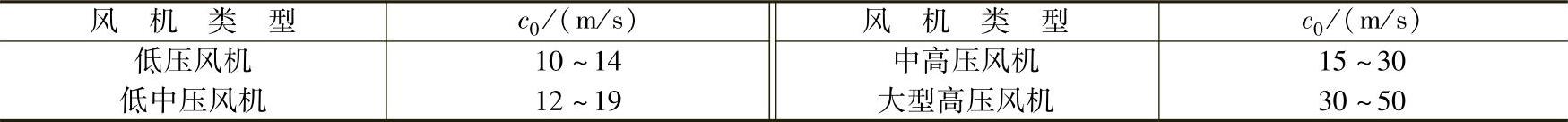

c0——叶轮进口速度(m/s),可按表3-11选择;

d——轴径(m),对悬臂式叶轮d=0,对双支撑叶轮,d=(0.15~0.25)D2。

表3-11 叶轮进口速度范围

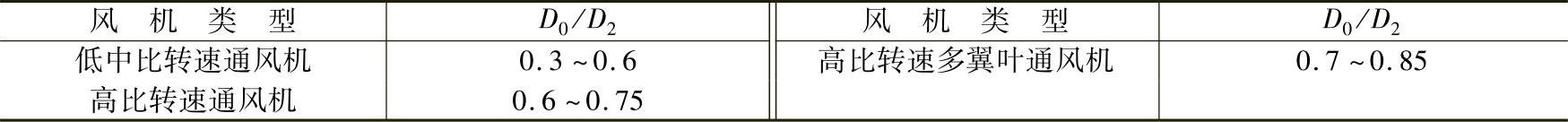

D0/D2比值见表3-12。

表3-12 D0/D2值范围

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。