1.机针安装与穿线

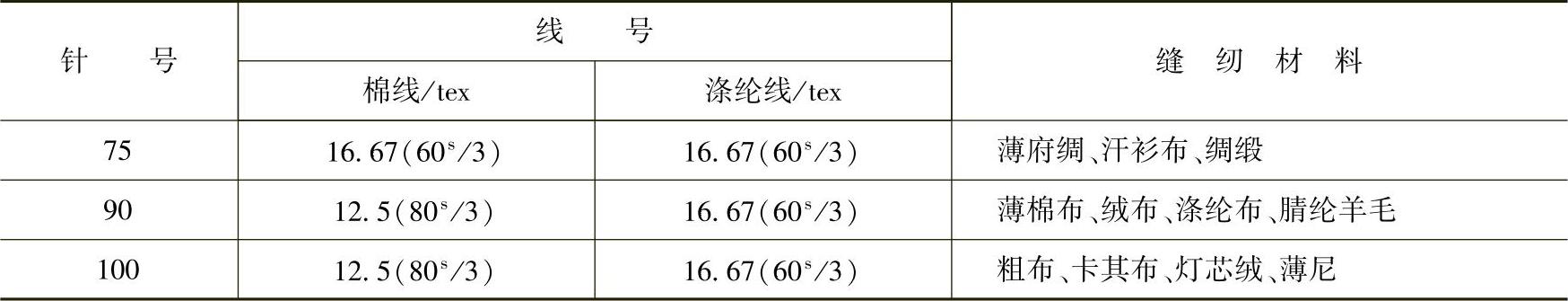

(1)机针和缝线的选择 直接关系到钮孔的缝制质量。缝料性质不同,选择的机针和缝线也不同。可根据表12-9来选择机针和缝线。

图12-28 手柄位置

表12-9 机针和缝线的选择

一般国产平头锁眼机选择GV9(96×10*~18*号)机针,针号见表12-9。日常平头锁眼机常用DP×5机针,化纤缝料用DP×5J机针。缝线最好为左旋线。

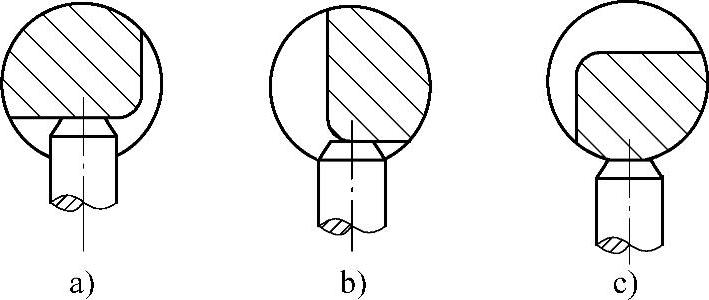

(2)机针安装 装针时,要将针的长槽背向操作者;把针插入针杆孔,要插到底并旋紧紧固螺钉。针槽可略向右偏,以防跳针。

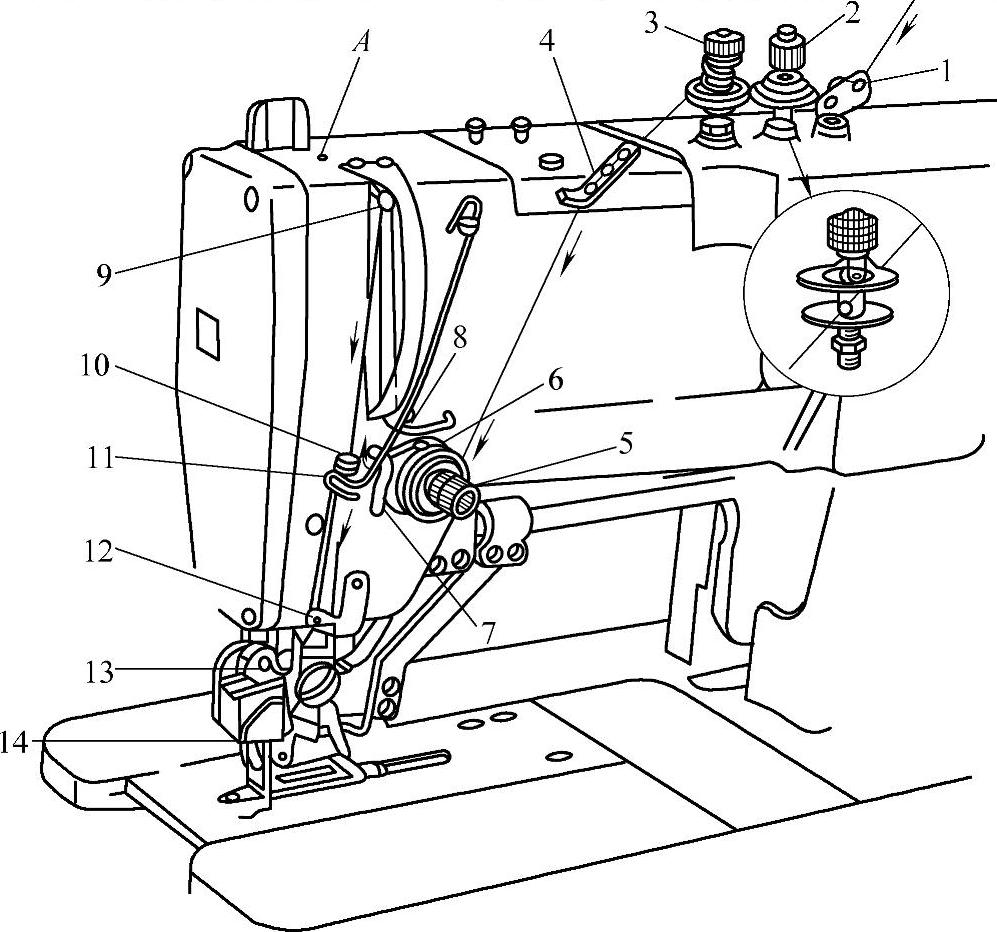

(3)穿线 国产平头锁眼机穿线,一般由线团中抽出线,经线架过线穿入三眼线钩至机头上方夹线器,再经松线钩到机头下方的夹线器、挑线簧、缓线杆、缓线过线钩后,穿入挑线杆挑线孔到过线钩,最后从机针长槽面穿入机针孔,留出余线。

图12-29 针线的穿纫

1、4—过线板 2、3、5—夹线器 6—挑线簧 7—缓线钩 8—护线环 9—挑线孔 10、12、13—拢线钩 11—钢丝 14—机针

LBH-761型锁眼机针线的穿纫如图12-29所示。线经过线板1、夹线器2和3、过线板4、夹线器5、挑线簧6、缓线钩7、护线环8、挑线孔9、拢线钩10、钢丝11、拢线钩12和13,穿入机针14的孔。

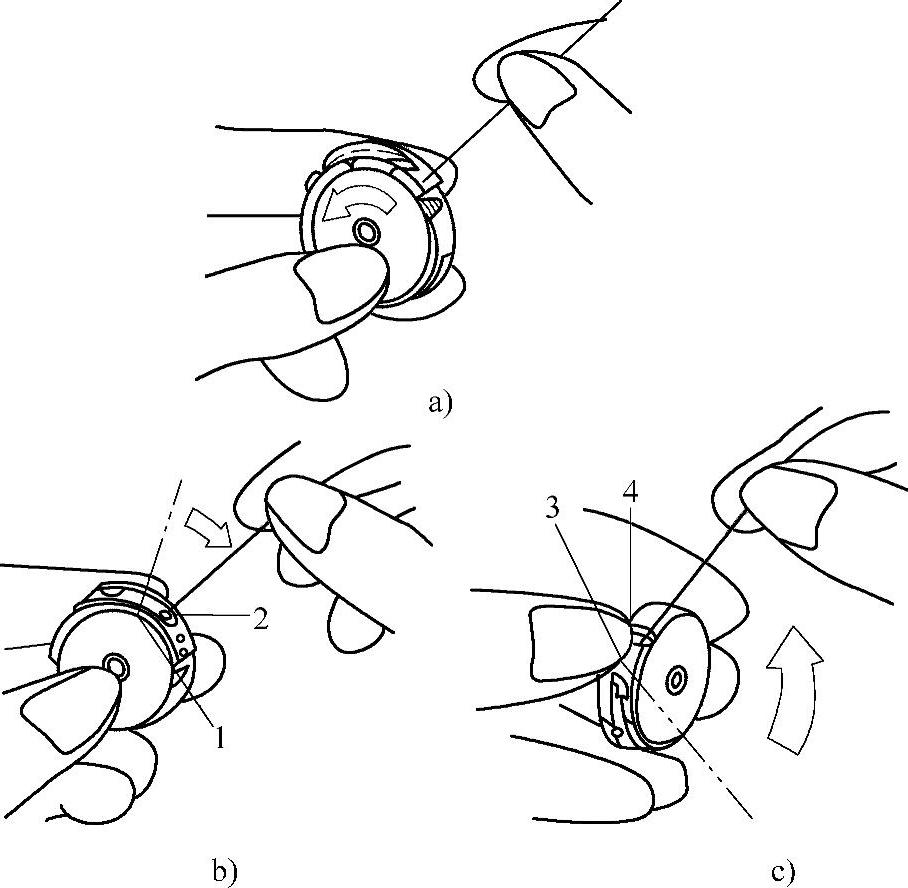

梭子穿线方法如图12-30所示。图12-30a为梭芯放入梭子内,拉动线头,使梭芯按箭头所示的方向旋转;图12-30b为将线拉过梭子槽口1,再拉入梭皮簧的导线孔2内;图12-30c为用左手拇指按住梭线,将梭线依次拉入导线孔3、4,最后拉出50mm的线头。

2.机器的操作

使用机器前,应用细软布擦净机器工作表面,然后打开电源,踩下抬压脚踏板,使压脚抬起;同时把缝料放在压脚方框下。放开抬压脚踏板,压脚降下。再踏起动踏脚板,机器即开动。钮孔缝锁完,切刀将钮孔开好后,机器自停。再踩下抬压脚踏板,抬起压脚,取出缝料。抬压脚剪刀机构动作,将底面线剪断,并夹住线头作第二次锁缝准备。

当机器在工作过程中需要紧急停车时,CI2-1型锁眼机,可将机头左下侧手柄朝操作者方向拉,使机器降速,然后再将手柄向操作者反方向推到底,机器即停;GI3-1型锁眼机,可将机头右下侧制动调速手柄按逆时针方向转180°,直至碰到限位螺钉为止,机器即停;LBH-761型锁眼机紧急停机与GI-3型锁眼机相同。

图12-30 梭子穿线法

1—槽口 2、3、4—导线孔

在机器工作中发生断线、断针或者底线用完等情况,需要停止切刀下降时,GI2-1型锁眼机可将机器左上侧手动停刀杠杆柄向下按一下,使切刀落刀杠杆搁在顶杆离合圈上,切刀即停止下落;GI3-1型锁眼机可用手将机头左侧自动停刀钩上的停刀扳手按下,直至机器停止。LBH-761型锁眼机用手将机头左侧自动停刀钩中部的停刀手柄向下按住,切刀就不会降落。

停机时,若需要压脚移动,可摇动机头上部或右侧的手柄。

3.线迹的调整

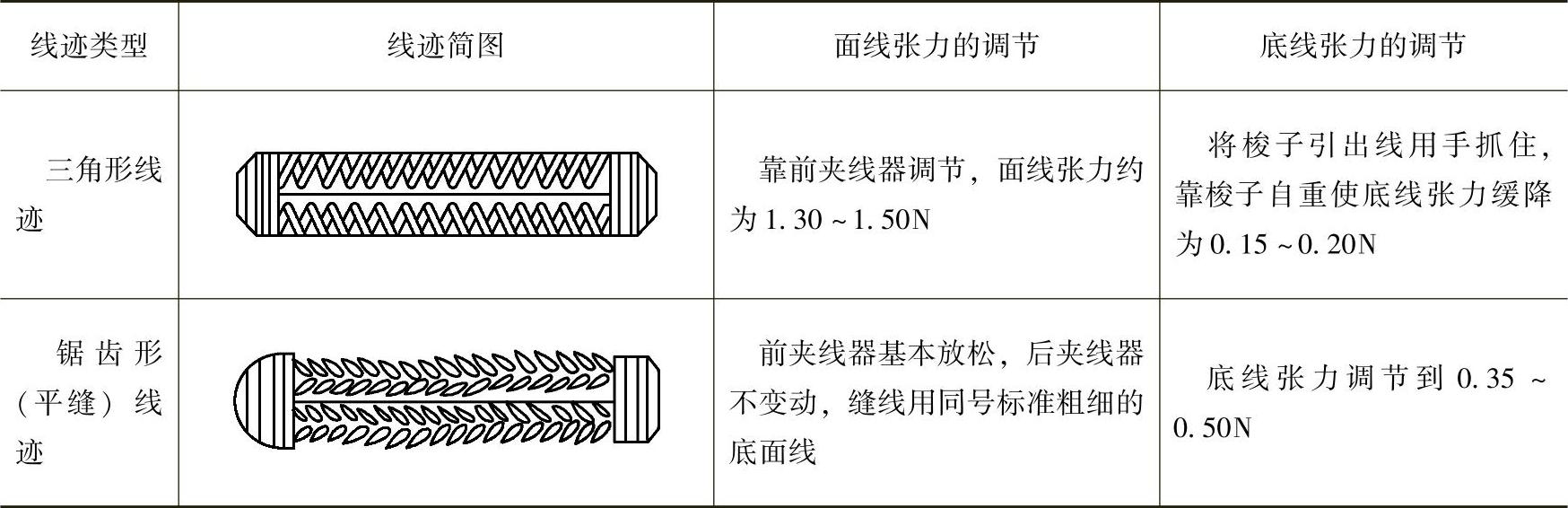

平头锁眼机可缝制两种不同线迹的钮孔:三角缝线迹的钮孔和锯齿缝线迹的钮孔。三角缝线迹左右针位上的横向针迹呈三角形,缝线的凸起在缝料的表面;锯齿形线迹左右针位上的横向针迹呈锯齿状。要得这两种不同的线迹,主要靠调节底面线的张力来达到,见表12-10。

挑线簧的调节:该簧在缝纫时的工作行程约为6~8mm,张力约为0.20~0.25N。如果行程过小,横向线迹就较差;行程过大,横向线迹易产生歪斜。

基线位置的调整:如图12-31所示,GI3-1型锁眼机和LBH-761型锁眼机在整个缝锁过程中,钮孔线迹的左右横列各有一条基准线,分别处于各自横列的左侧,左横列的基线1称为左基准线,右横列的基线3称为右基准线。

表12-10 线迹及其张力的调节

在调节线迹时,应先调节右针位和右横列摆幅宽度,再调节左针位,最后调节套结宽度。右针位(右基准线的位置)是调节右基准线调节螺钉8的高低来进行的,将螺钉旋低时,右针位向右移;旋高时,右针位向左移。一般右基准线调节螺钉的高度调节到与底板上平面距离为14.5~15.5mm。左针位是由左基准线调节螺钉10的高度来调节的。将螺钉旋低时,左针位向左移;旋高时,左针位向右移。

钮孔基准线的调整要求是:切刀落点中心5到左侧平行线2与到右基准线3的距离相等;切刀不允许切断左、右针位的缝线。

左、右横列摆幅的调节:顺时针旋动针脚摆幅调节螺钉11,摆幅增大;反之摆幅减小。

套结宽度的调整:两端套结宽度由套结摆幅调节螺钉12来调整。旋紧时,套结变宽;旋松时,套结变窄。

图12-31 基线位置的调整

1—左基准线 2—左侧平行线 3—右基准线 4—针摆增大方向 5—切刀落点中心 6—右侧平行线 7—针摆增大方向 8—右基准线调节螺钉 9—针杆 10—左基准线调节螺钉 11—针脚摆幅调节螺钉 12—套结摆幅调节螺钉

GI2-1型锁眼机线迹的调整,与上述方法有所区别。其正常钮孔线迹,以钮孔中心线为其宽度和位置的依据。当钮孔中心偏离该中心线时,钮孔位置由针杆零位调整螺钉来调节,向里旋进该螺钉时,钮孔左移;反之,钮孔右移。横列线迹宽度的调节由横列宽度调整螺钉调整,横列线迹太宽,逆时针旋动该螺钉;太窄,顺时针旋动该螺钉。套结宽度可由套结宽度调节螺钉调节,太宽时,逆时针转动该螺钉;太窄时,顺时针转动该螺钉。

4.主要机件和机构的调整

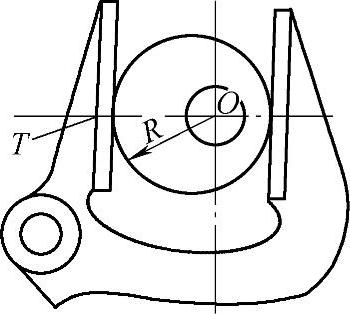

(1)机针与旋梭相对位置的调整

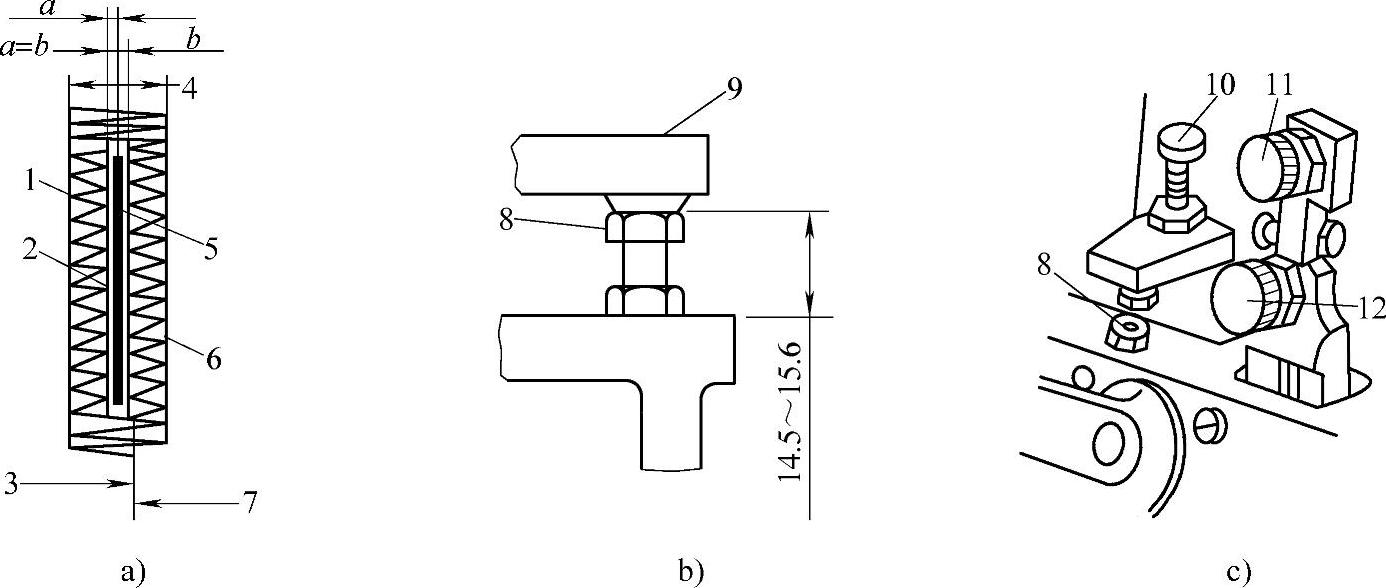

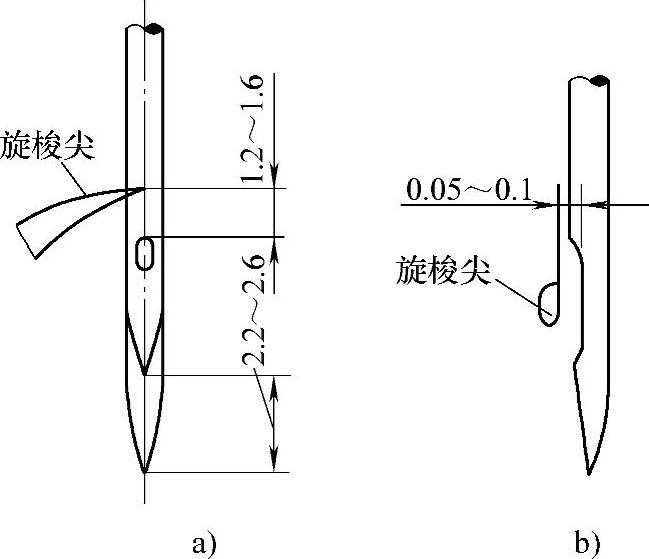

1)调整要求:机针由最低位置上升到2.2~2.6mm时,旋梭尖应对准机针的中心;同时针孔上端距梭尖为1.2~1.6mm,如图12-32a所示。而旋梭尖与机针引出线槽的间隙应为0.05~0.1mm,如图12-32b所示。

2)调节方法:如图12-33a所示,取下面板,转动上轴,使针杆下降至最低点,并使机针对准切刀槽的中心,然后旋松针杆连接轴上的紧固螺钉,将调整量规11.3mm的一端(图12-33b)垂直地放在针板的上平面上,移动针杆,使其下端面与量规接触,把针杆紧固。

继续转动上轴,使机针由最低位置上升,将量规13.6mm的一端垂直地放在针板的上平面上,使针杆下端面与量规接触后,旋松固定螺钉,转动旋梭,使其钩尖对正机针中心;同时微量地轴向移动旋梭,使梭尖与机针引线槽的间距为0.05~0.1mm,然后把旋梭固定。

图12-32 机针与旋梭的相对位置

定位钩所旋松的间隙,应以保证能顺利通过缝线为宜,如间隙太小,面线通过的阻力太大;如间隙过大,则线迹不良,且出现噪声。

(2)针摆与落针位置之间调整

1)调整要求:机针下降至离针板约2mm时,应停止摆动;它在右针位时应落在针板孔的中心位置上。

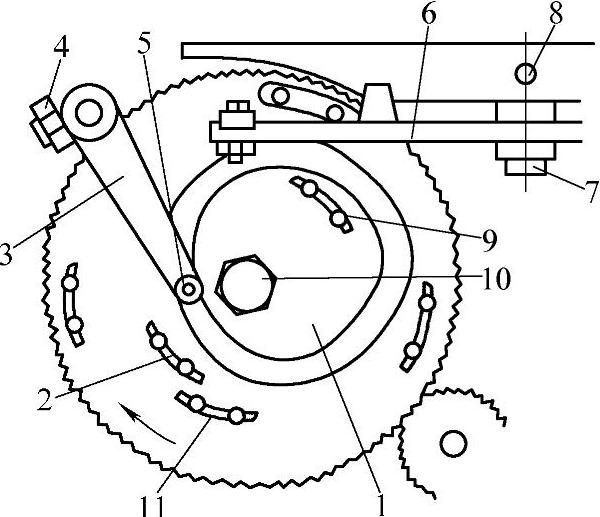

2)调整方法:转动上轴,使机针下降到最低位置,如图12-34所示,针摆凸轮的大半径R应转到最右边,如不在该位置上,应把机头翻倒,旋松针摆小齿轮的紧固螺钉,并转动小齿轮,带动针摆大齿轮轴上的针摆凸轮转动,直至调到要求的位置上。

转动机器将机针仍落在最低位置上,检查机针是否落在切刀槽的中心位置上,若不在中心,旋松摆杆上的螺钉,拨动针杆摆架,使机针移动至针板孔的中心位置上。

(3)叉形连杆位置的调整

1)调整要求:把机针调到右针位,并摆向最右端,叉形脚的最下端到底板上平面的距离为3mm。

2)调整方法:打开机头左侧后盖板及机头上盖板,松开针杆变位架上的紧固螺钉,叉形大摆架被拉簧向上拉,机针摆向最右边,用3mm厚的垫板垫在底板上平面与叉形脚之间,压下后摆杆,使叉形连杆的左侧脚压到垫板上,并将针杆变位架压向右针位调节螺钉上,然后把针杆变位架上的螺钉旋紧。

(4)压脚的调整 压脚压力的调整是通过调压螺钉来进行的,旋紧螺钉,压脚压力增加;反之压力减少。

图12-33 机针与旋梭相对位置的调整法

压脚位置的调整:当压脚板踏足时,GI2-1型锁眼机压脚紧杆的抬升高度为5mm;GI3-1型锁眼机和LBH-761型锁眼机压脚紧杆的抬升高度为7.5mm。如该高度缩减,应调整压紧杆定位架的高度。

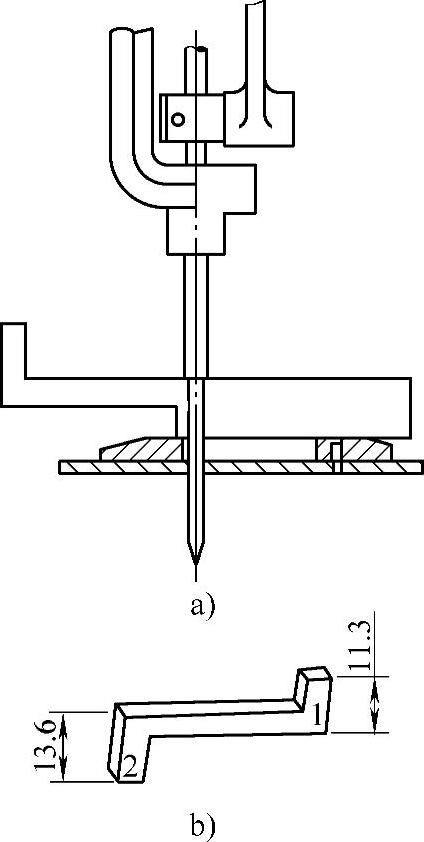

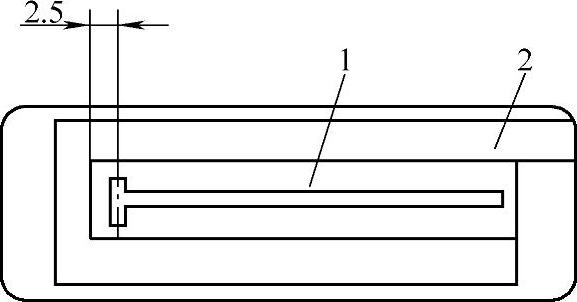

停车时压脚位于针孔中心前方2.5mm,如图12-35所示,压脚容针框的中心应与针板中心同心。

调整方法:翻倒机器,放松送料推架上的螺钉,移动联动夹头、压脚,测量压脚容针框的前面针板孔中心的距离达到要求后,旋紧螺钉。要注意保持压脚架不能与左右零件相碰,以及压脚框对针板长槽中心左右相等。

图12-34 针摆与落针位置调整(https://www.xing528.com)

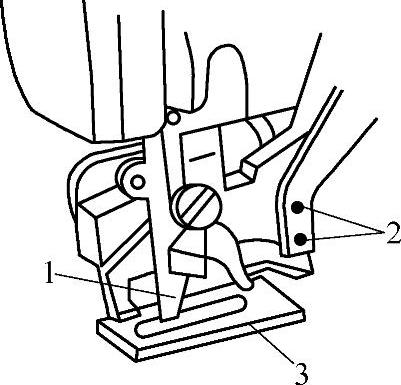

图12-35 压脚位置调整

1—针板 2—压脚

(5)凸轮从动杆和钮孔长度曲柄的调整 凸轮从动杆的转子中心,应调整到送料凸轮的最小半径上;不论缝制大、小钮孔,停车以后压脚框与针板孔的距离不变。

1)凸轮从动杆的调整:将机器翻倒,摇动手动送料曲柄使送料凸轮转动,调整凸轮从动杆转到最小半径与转子中心重合,见图12-36。

2)钮孔长度调节曲柄的调整:在停车位置上,旋松凸轮从动杆和钮孔长度调节螺钉,来回拉动调节曲柄上的弧形槽,直至钮孔长度调节曲柄不动为止。

(6)针杆变位架的调整 旋松变位架螺钉,转动上轴,使叉形连杆摆到最右边,在叉形连杆左侧叉形脚的下面,垫一块约3mm厚的金属垫板,将后摆杆向下压,使叉形脚压在垫板上。同时将针杆变位架压向右针位调节螺钉上,旋紧螺钉,再把两根叉形大摆杆拉簧挂上。

图12-36 凸轮从动杆与钮孔长度曲柄的调整

1—送料凸轮 2—第一松线顶块 3—凸轮从动杆 4、8—紧固螺钉 5—滚子轴 6—变速杠杆 7—轴 9—第二松线顶块 10—螺钉 11—落刀顶块

(7)针杆左右位置的调整 转动手动送料曲柄,使针杆变位架压在最右基准线调节螺钉上;松开下轴针摆小齿轮的螺钉,转动针摆小齿轮,让叉形连杆摆到最右边;然后,转动上轴,使针杆落在最低位置,旋松后摆杆的螺钉,把针拨到针板孔的中心位置后,拧紧螺钉,但不能使针杆摆轴有轴向移动。

(8)面线剪刀的调整 包括位置、闭合时间、张开时间、面线松线时间和松线机构的调整。

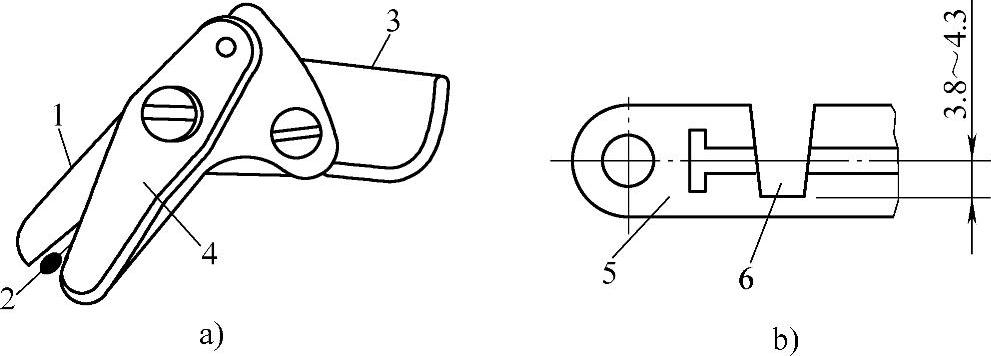

1)面线剪刀位置的调整:面线剪刀张开且在剪线位置时 面线应在上下剪刀口的中间,如图12-37a所示;面线剪刀剪线结束后的位置,应在切刀槽中心向右突出3.8~4.3mm,如图12-37b所示;压脚提升后,面线剪刀不应碰上压脚和机针尖。

图12-37 面线剪刀位置的调整

1—上刀 2—面线 3—下刀 4—压簧 5—针板 6—剪刀

调整方法:踏动踏板,若面线不在要求位置上,可松开面剪刀架上的螺钉,前后移动压脚架,直至使面线对正刀口为止。

剪线结束后,面线剪线位置如不符合要求,将面剪刀架左右摆动直至达到要求位置。

调整面线剪刀高度,应在压脚提升后进行。如图12-38所示,要求下刀不碰压脚,上刀不碰机针针夹,并尽量将面剪刀调得低些。

2)面线剪刀闭合时间的调整:面线剪刀剪断面线时,还要把机针留下的线头夹住。

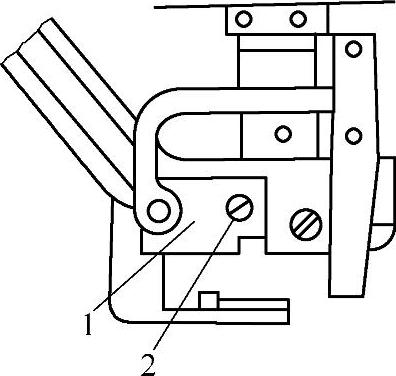

调整方法:面线剪刀抓线、闭合,主要由面剪刀导板控制。若面线剪刀闭不上,是由于面剪刀导板太靠前;剪刀没夹住面线就闭合,是由于面剪刀导板太靠后。所以,应将面剪刀导板调整到面线处在剪刀口中心位置时抓线、剪线,如图12-40所示,其中1为面剪刀导板,2为紧固螺钉。

3)面线剪刀张开时间的调整:开始缝时,不许面线剪刀所夹线头脱出。

图12-38 剪刀高度的调整

1—面剪刀导板 2—紧固螺钉 3—压脚

调整方法:如图12-39所示,在不影响针位线迹的条件下,尽可能使夹线时间长些,以防脱针。调节面线剪刀张开时间的早或迟,应移动时间调节器的位置,向前移,张开时间提前;向后移,张开时间推迟。

4)面线松线时间的调整:后压线器应在停车时浮起,前压线器应在缝加固结和钮孔缝完至再次开车缝2~3针后停止浮起;在第一加固结缝完的前1~2针,前压线器松线结束。

图12-39 剪刀张开时间的调整

1—落刀摆架 2—落刀曲柄 3—调节螺钉 4—锁紧螺母

图12-40 剪刀闭合时间的调整

1—剪刀导板 2—紧固螺钉

调节方法:如图12-36所示,将送料凸轮上的第一松线顶块2和第二松线顶块9按箭头方向转动,则松线时间提前,反之则推迟。其时间按上述要求调整。

(9)松线机构的调整 包括松线挺板、松线曲柄、套结松线轴和前后压线器的调整。

1)松线挺板的调整:使该板孔下端面与机头右侧的方孔平面接触,松线挺杆与松线挺板两上端面平齐,弯曲部应伸进套结松线的叉形口中。

2)松线曲柄的调整:松线曲柄的斜面应接触到后压线器的松线钉,并使轴向有0.8mm的间隙,然后把松线曲柄固定在套结松线轴上。

3)套结松线轴的调整:套结松线连杆上的第一个螺钉应对准松线轴上的定位平面,上端螺钉孔与松线连杆铰接。

4)前后压线器的调整:该调整是轴向调整。旋松前压线器螺钉和后压线器六角螺母,即可轴向移动调整。调整后应上下推动松线挺杆,检查前压线器上松线挺杆的移动量是否不小于0.3mm,再拉动自动架;检查后压线器上的上压线板是否也移动0.3mm。

(10)切刀机构的调整 包括切开钮孔时间、切刀落下位置、落刀曲柄与落刀摆架间隙及整个切刀机构的调整。

1)切开钮孔时间的调整:机器由高速变为低速缝纫后,一般离钮孔缝完前2~3针时,切刀应落下切开钮孔。

调整方法:先松开落刀顶块11(见图12-36)的螺钉,再按箭头方向移动落刀顶块,则切开钮孔的时间就提前;反向则推迟。调好后,旋紧螺钉。

2)切刀落下位置的调整:切刀应落在针板长槽的中心位置上。

调整方法:切刀落下的位置取决于针板底座的位置。调整时,先拆下送料托板,放松针板底座上的紧固螺钉,将切刀插入针板长槽中,视其在长槽中心位置上后旋紧螺钉。

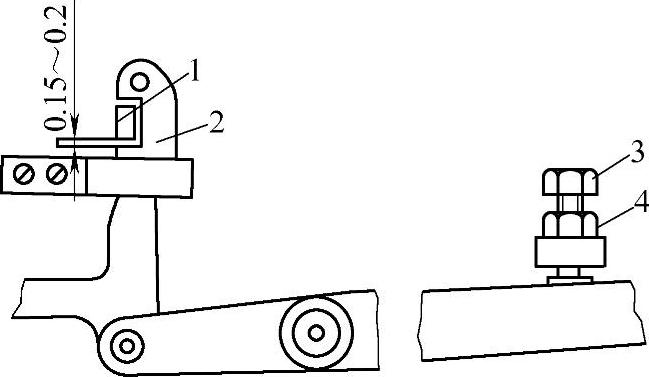

3)落刀曲柄与落刀摆架间隙的调整:落刀摆架摆至最低位置时,与落刀曲柄凹形槽下平面的间隙应在0.1~0.15mm之间。

调整方法:转动上轴,使落刀摆架摆到最低位置,把落刀曲柄上的凹形槽卡在落刀摆架的凸部上,旋动切刀杠杆调节螺钉来改变间隙,顺时转动,间隙变小;反之,间隙增大。调至规定范围内为止。

4)切刀机构(落刀曲柄)的调整:先拨开落刀顶架,使其与落刀顶块张开并形成空间。此时,由于拉簧的作用,使落刀曲柄向后摆动,其上的凸块便卡进落刀顶架张开的空间中,但注意不能使落刀曲柄扳手被自动停刀钩勾住。再转动上轴,使落刀摆架摆至最低位置,与落刀曲柄咬合,然后检查落刀摆架凸部下平面与落刀曲柄凹槽下平面的间隙是否在0.15~0.1mm之间,如间隙不合适,可旋动调节螺栓,使切刀杠杆微量地摆动,顺时针旋动,落刀曲柄上升,间隙减小,反之间隙增大,直调至合适为止。

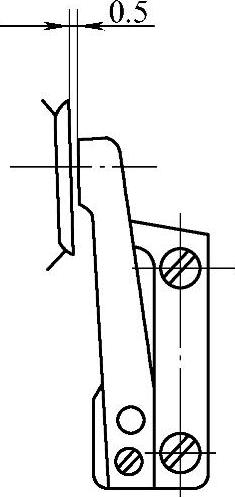

(11)锁紧装置的调整 机器在停车位置,锁紧钩与抬压脚的距离应为0.5~0.8mm。

调整方法:将机器处于停车位置,旋松铰接的制动拉杆和锁紧钩的拉杆,并推动锁紧钩,将间隙调整到要求的数值。

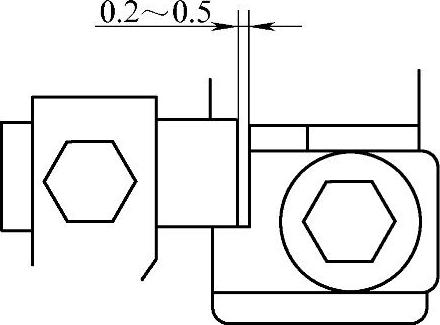

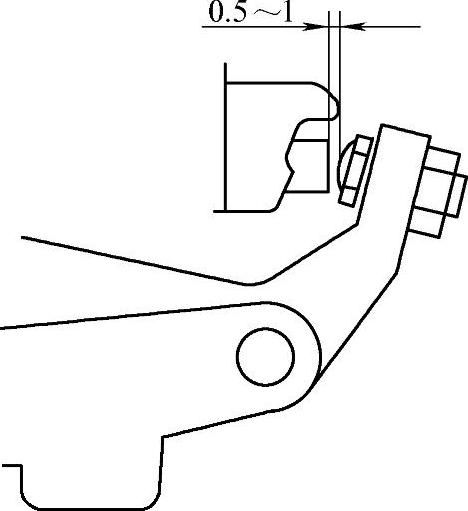

(12)制动装置的调整GI3-1型锁眼机和LBH-761型锁眼机制动架调速顶块的正确位置是,将制动架后推到高速位置,再转动到制动调速手柄,将制动架移到慢速位置上,制动架的顶块与传动调速杠杆上调速顶块的间隙为0.2~0.5mm,如图12-41所示。

制动缓冲大弹簧弹力应调整在距螺柱伸出螺母10~15mm处。

制动缓冲弹簧的前端与制动凸轮盘的距离应调整为0.5mm左右,如图12-42所示。起动架的螺钉头部与制动架下部起动顶销的间隙为0.5~1mm,如图12-43所示。如位置不对,可用螺母调整。

图12-41 分速部件的调整

图12-42 制动缓冲部件的调整

图12-43 制动缓冲簧前端与凸轮盘距离的调整

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。