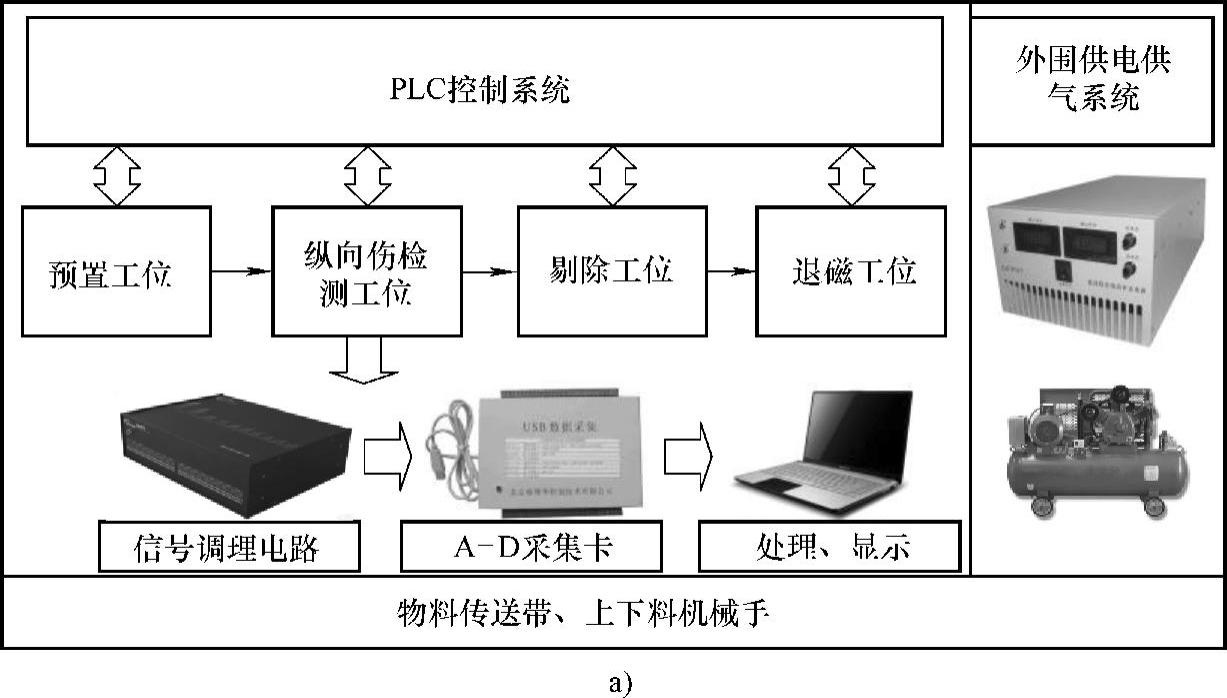

整套装备主要分为检测装置、信号采集和处理系统、PLC控制系统、外围供电供气系统、物料传送以及上下料装置五部分。本节的重点在于检测装置、信号采集和处理系统以及高速检测工艺。

1.总体方案

按照功能划分,轴承套圈裂纹漏磁检测装备可以分为预置、纵向伤检测、剔除、退磁四个主要工位。预置工位为冗余过渡工位,当前可作为轴承套圈检测流程的过渡工位,将来可为周向伤检测装置提供安装平台。装备主体——纵向检测主机主要包括五个部分:轴承套圈驱动装置、磁化装置、阵列探头组件、信号调理采集处理系统以及自动化控制系统。

轴承套圈驱动装置设计要点:以圆锥滚子轴承套圈为研究对象,其形状规整,为圆环形零件,适合旋转检测;表面光洁,不需事先清洁处理;为便于实现工业自动化,不同尺寸规格轴承套圈的检测工位及上下料工位最好一致。综合上述分析,采用轴承套圈原地旋转、探头贴合检测的方式。

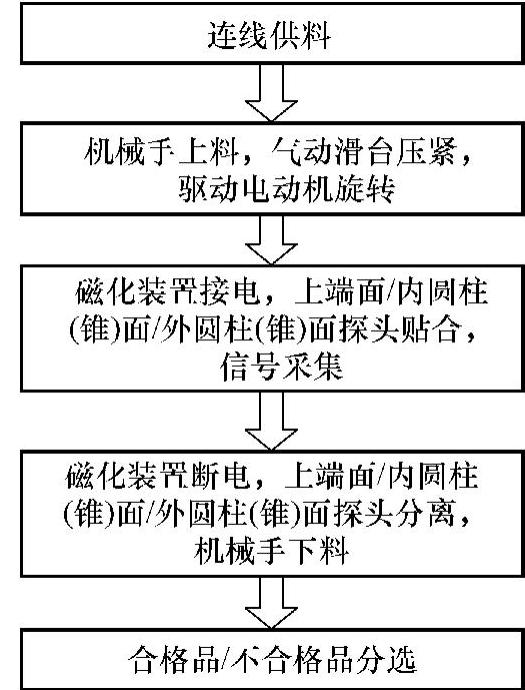

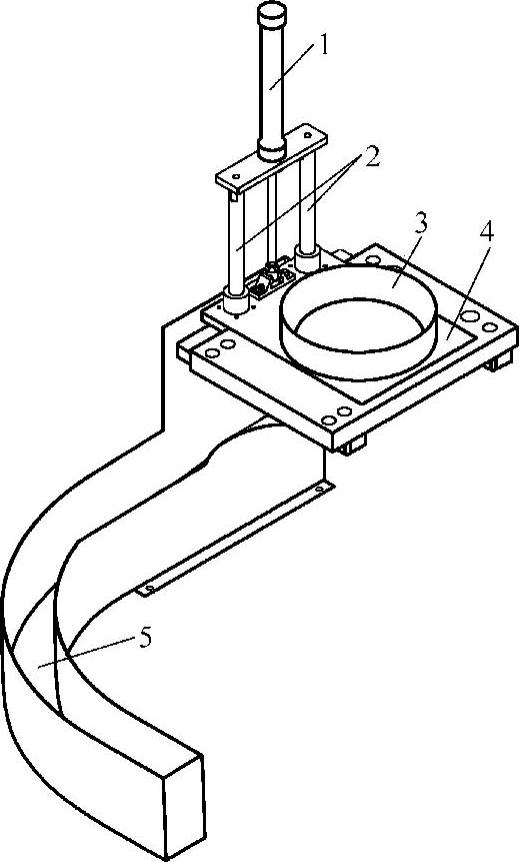

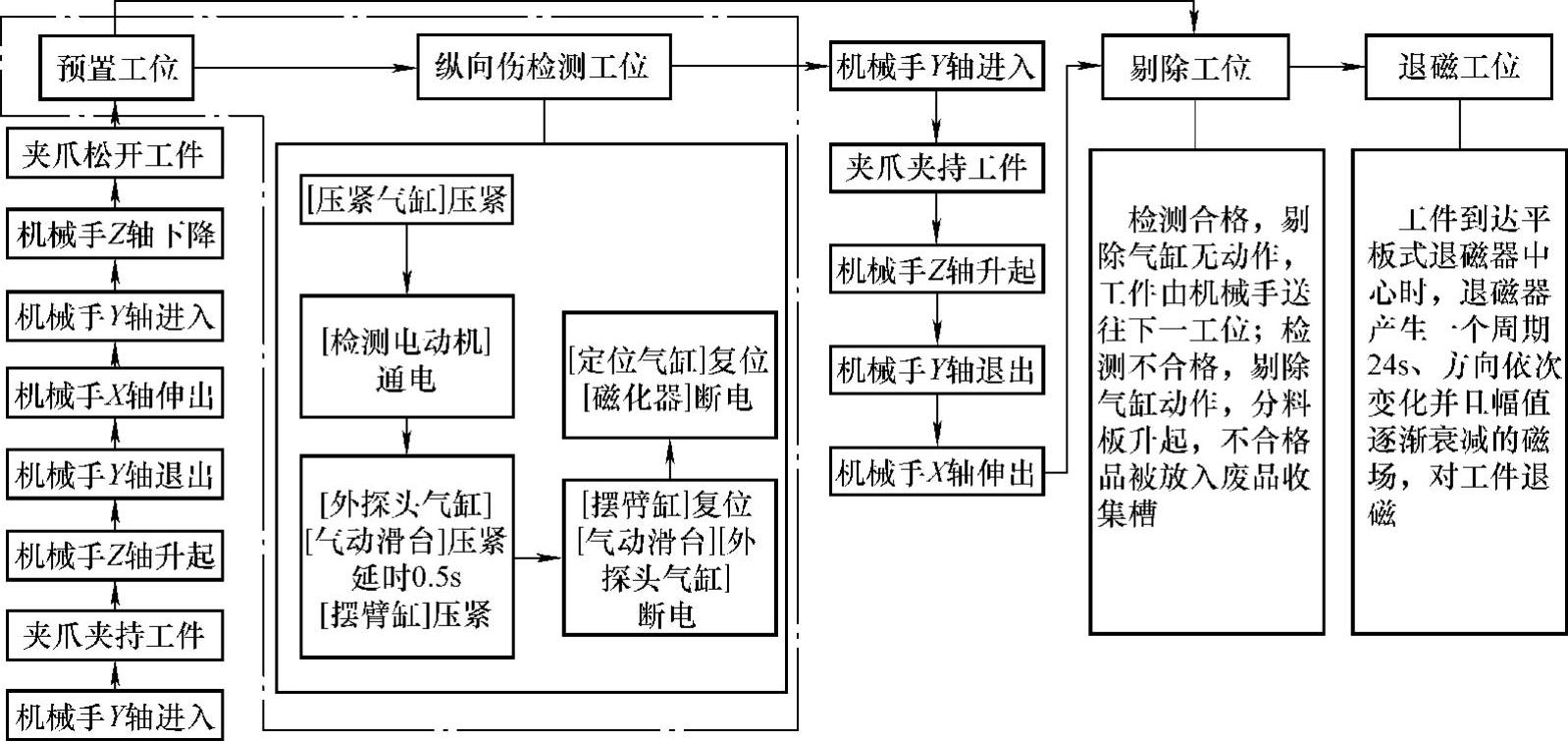

根据轴承套圈漏磁检测的特点,拟订轴承套圈高速自动化漏磁检测工艺流程,如图7-77所示。

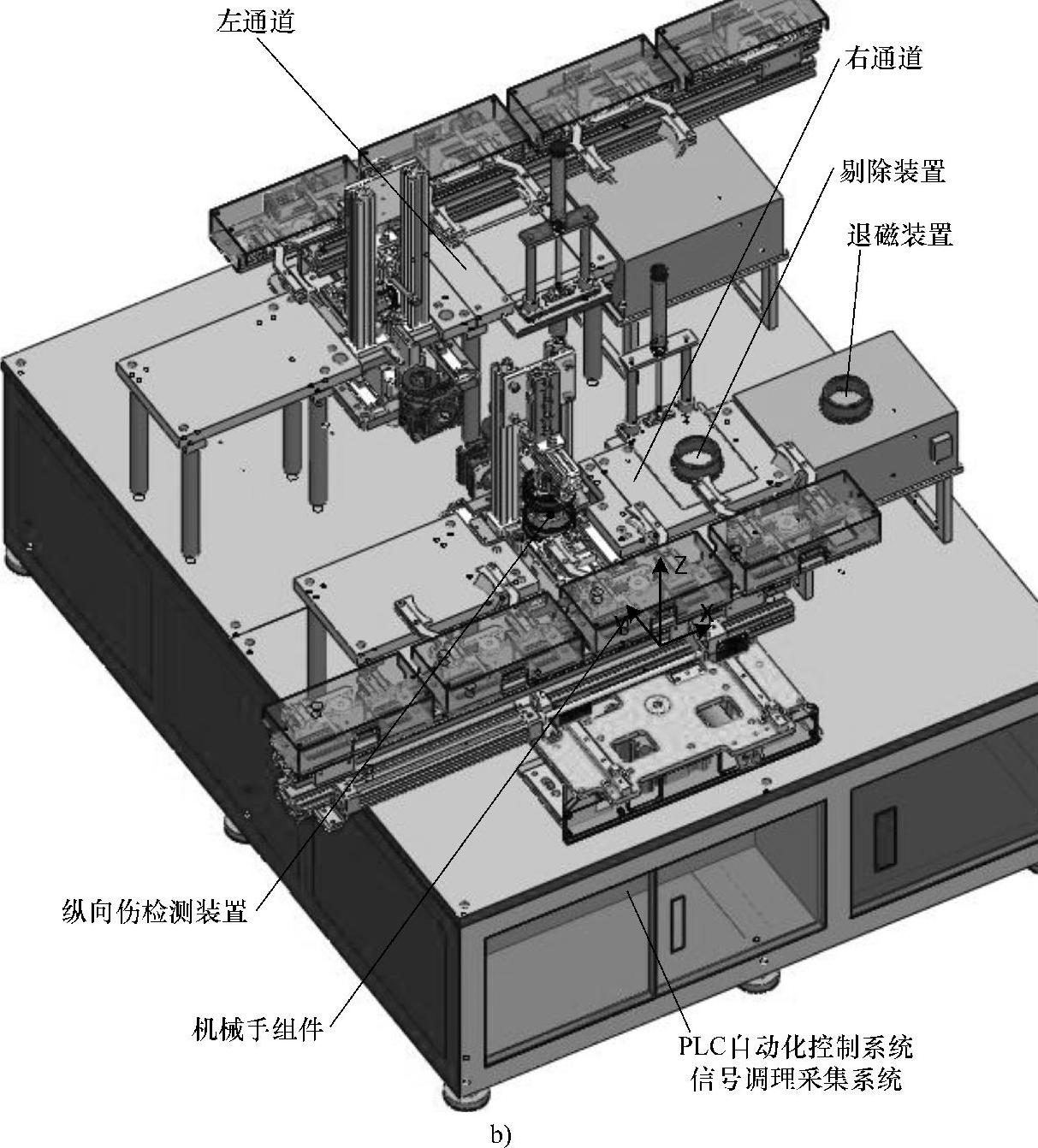

轴承套圈裂纹漏磁检测装备总体方案如图7-78所示。

2.检测系统

图7-77 轴承套圈高速自动化漏磁检测工艺流程图

检测系统主要包括纵向伤检测装置、剔除装置和退磁装置三部分。

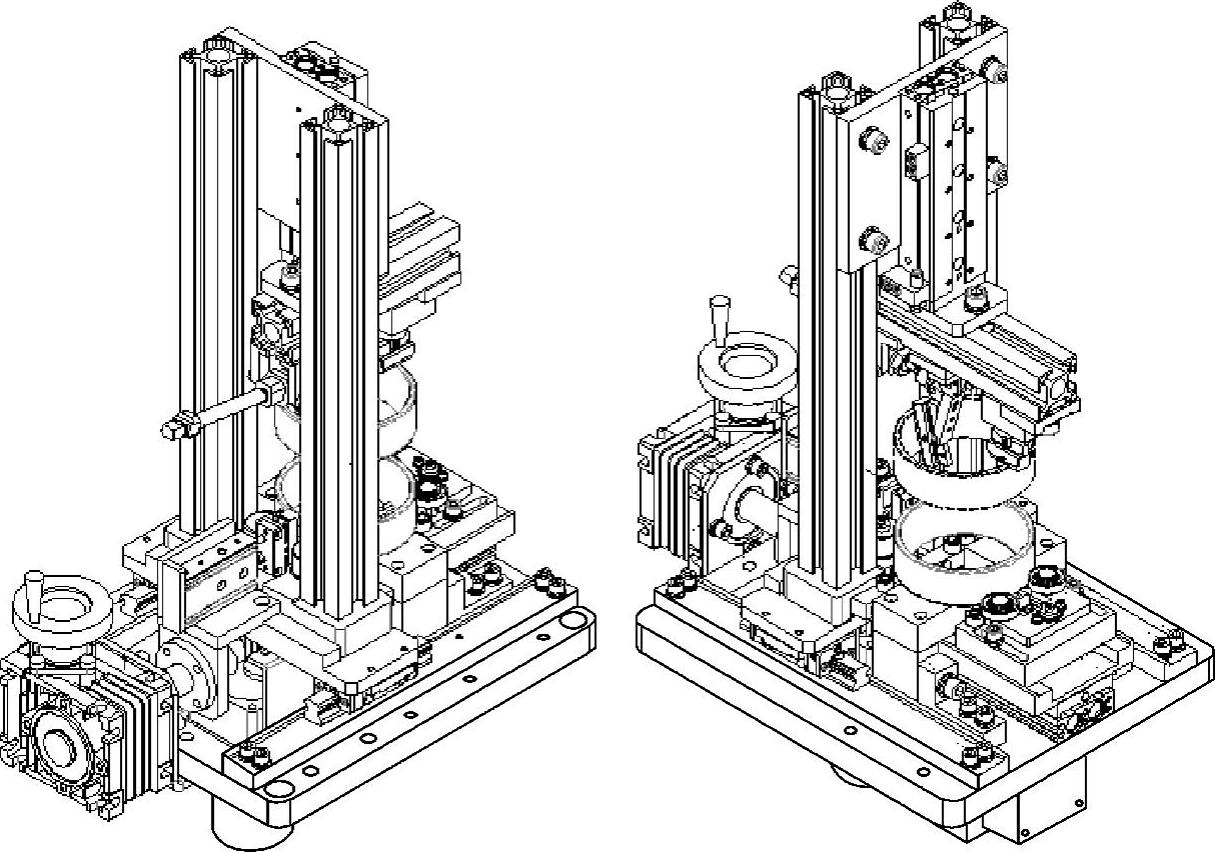

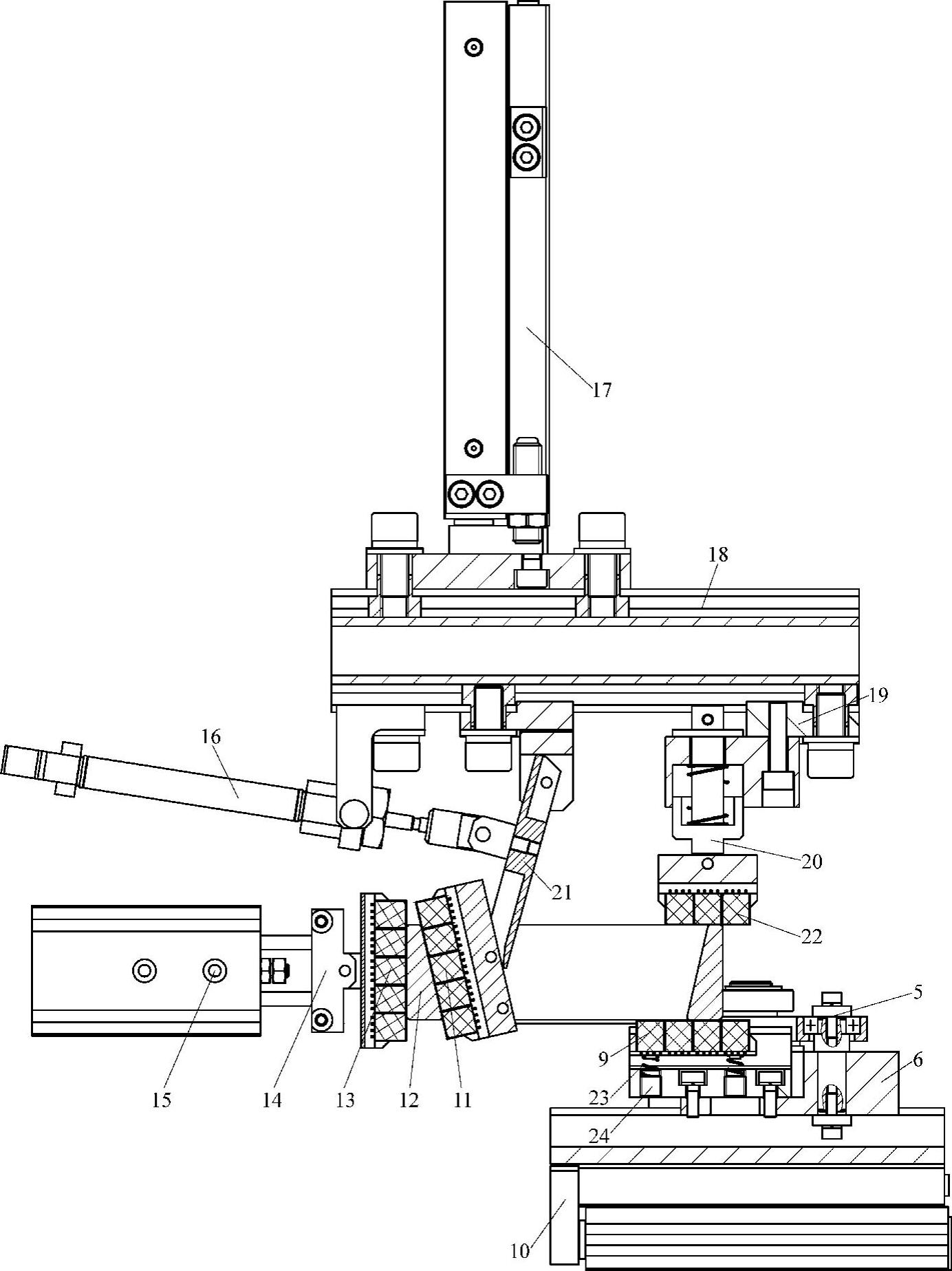

如图7-79所示,纵向伤检测装置可划分为工件驱动、规格调整、磁化、压紧、检测和剔除六大主体装置。工件驱动模块的主要部件为驱动电动机、驱动轮L、驱动轮R、万向滚珠托架等。驱动电动机与齿轮直连,经由齿轮组变速、变转矩之后传递给两个驱动轮,在压紧模块的配合下,摩擦带动轴承套圈原地旋转。

图7-78 轴承套圈裂纹漏磁检测装备总体方案

a)轴承套圈裂纹漏磁检测装备组成

图7-78 轴承套圈裂纹漏磁检测装备总体方案(续)

b)轴承套圈裂纹漏磁检测装备模型

图7-79 纵向伤检测装置

规格调整装置主要由手轮、减速机、梯形丝杠、梯形螺母及压紧轴承安装座等构成。如图7-80所示,由于上下料机械手与检测装置之间的距离相对固定,为保证所有规格轴承套圈上下料工位位置相同,更换轴承套圈时,需要调整设备状态。减速机起变速、变向的作用,30°梯形丝杠螺母机构既可传动,也可自锁,压紧轴承安装座上开腰形通孔,可以调整压紧轴承与上下料工位之间的距离,适应轴承套圈规格的变化。

(https://www.xing528.com)

(https://www.xing528.com)

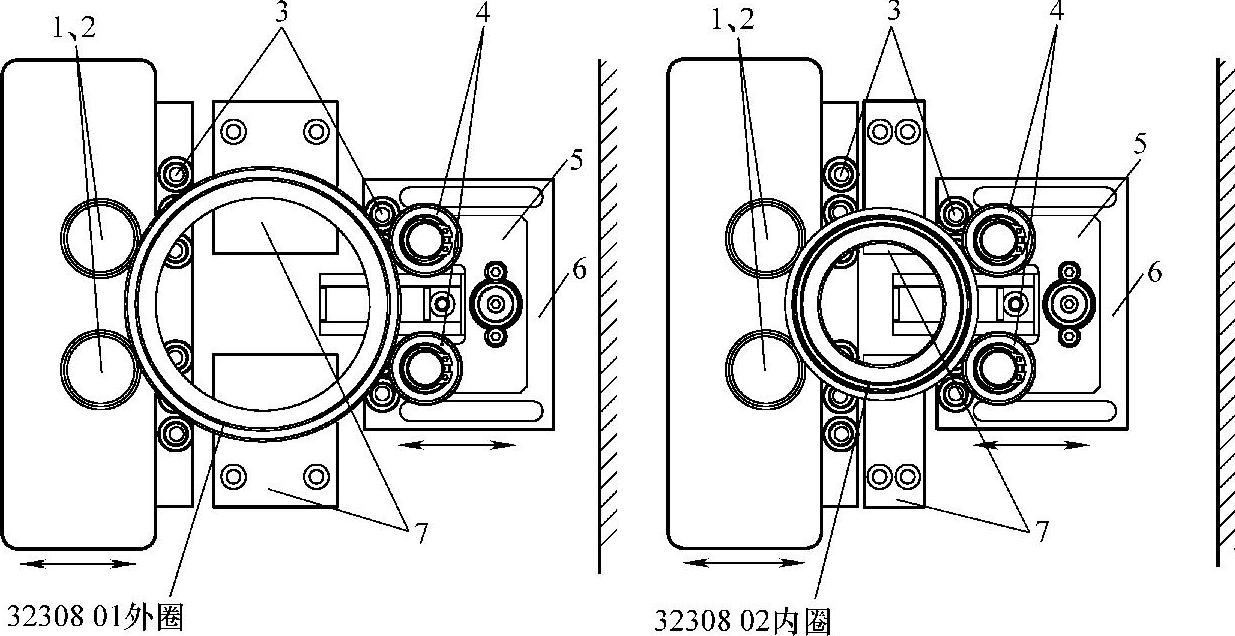

图7-80 不同规格轴承套圈检测示意图

1—驱动轮R 2—驱动轮L 3—万向滚珠托架 4—压紧轴承 5—可摆动式压紧总成 6—可调式压紧轴承安装座 7—可更换式磁极

磁化装置主要由磁化线圈、磁极、磁化器固定架和工业风扇等组成。磁极可更换规格,以配合轴承套圈规格的变化。工业现场常常要求设备具有连续工作能力,因此磁化线圈的散热问题需要重视,此处采用轴流式工业风扇散热。

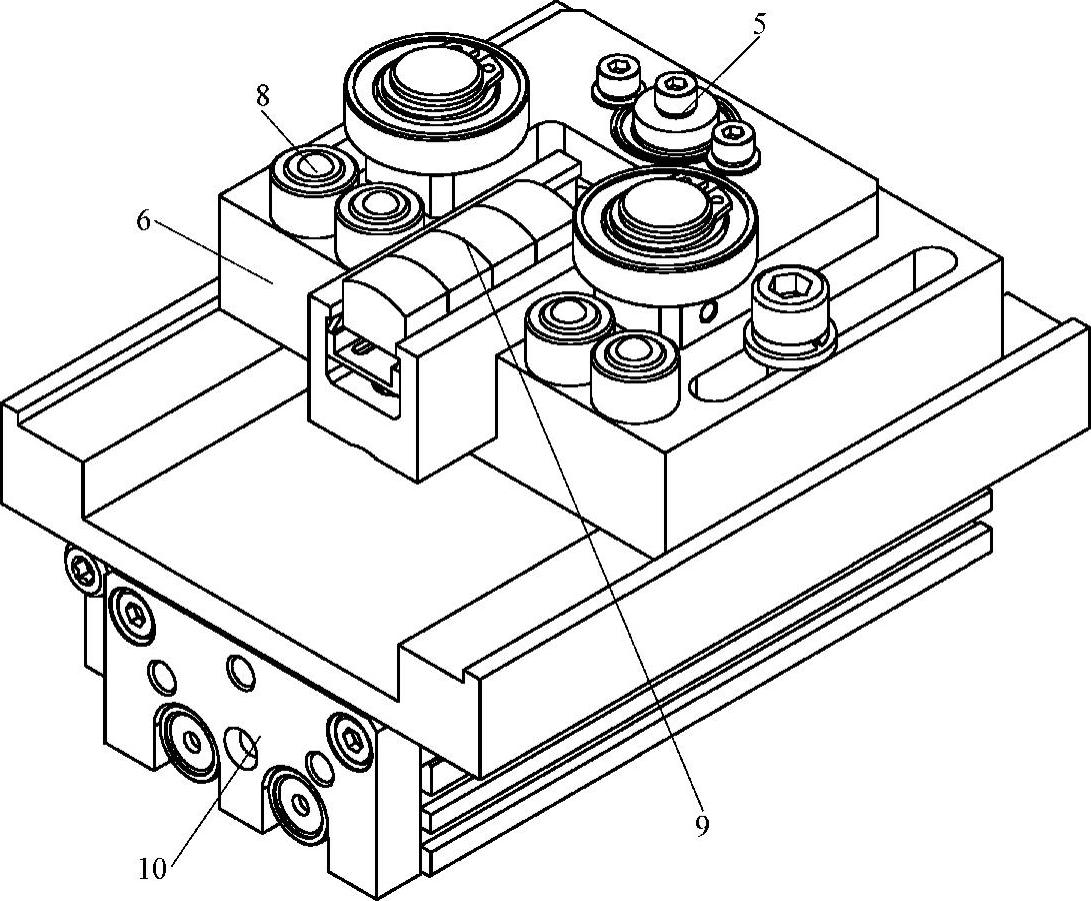

图7-81 压紧装置

5—可摆动式压紧总成 6—可调式压紧轴承安装座 8—万向滚珠托架 9—下端面阵列探头 10—压紧气缸

如图7-81所示,压紧装置主要由压紧气缸、压紧轴承安装座、万向滚珠托架和可摆动式压紧总成构成。压紧气缸在检测过程中提供持续的压紧力,万向滚珠托举轴承套圈,减小其在原地旋转过程中的摩擦力,双驱动轮加双压紧轮的设计虽然更加可靠,但是存在过定位的问题,因此压紧模块设计为可摆动式。下端面探头阵列置于压紧轮之间,规格调整时跟随轴承一起移动,可覆盖所有系列轴承套圈下端面。

如图7-82所示,检测装置主要由外表面阵列探头、内表面阵列探头、上端面阵列探头、

图7-82 检测装置

5—可摆动式压紧总成 6—可调式压紧轴承安装座 9—下端面阵列探头 10—压紧气缸 11—内表面阵列探头 12—轴承套圈 13—外表面阵列探头 14—可拆卸探头架 15—外探头气缸 16—迷你气缸 17—气动滑台 18—铝型材 19—上端面阵列探头调整块 20—浮动导杆 21—摆臂 22—上端面阵列探头 23—弹簧 24—紧定螺钉

下端面阵列探头及其动作机构组成。其中,外表面阵列探头由气缸带动,实现贴合及分离工件,连接阵列探头与气缸的零件可拆卸,方便工件规格变化时更换相应的外表面阵列探头;内表面阵列探头铰接于摆臂一端,摆臂由迷你气缸带动,实现贴合及分离动作;上端面阵列探头铰接于浮动导杆一端,浮动导杆内置弹簧,可以适应不同轴承套圈高度的变化并提供持续的压紧力;内表面阵列探头与上端面阵列探头固定在轴承套圈上方的铝型材上,并且可沿铝型材调整位置;铝型材由气动滑台带动,可上下移动。检测前,固定于铝型材上的内表面及上端面阵列探头处于高位,轴承套圈上料到位后,气动滑台动作,内表面及上端面阵列探头处于低位,其中上端面阵列探头贴紧上端面。随后,迷你气缸动作,经由摆臂带动内表面阵列探头贴紧内表面。下端面阵列探头固定于两压紧轴承之间,可随压紧轴承安装座一起调整,长度方向足以覆盖该系列所有轴承套圈下端面,阵列探头内置弹簧,可实现浮动压紧,内置紧定螺钉,用于调节弹簧压紧力。

如图7-83所示,剔除装置主要由剔除气缸、气缸导杆、分料板和废品收集槽组成。纵向缺陷检测装置检测完毕后,向PLC控制系统反馈相应信息。若轴承套圈检测为合格,则剔除气缸不动作,机械手抓取工件在分料板上方停留一段时间之后运往下一工位(退磁工位);若轴承套圈检测为不合格,则剔除气缸动作,带动分料板上升,机械手抓取工件将其丢入到废品收集槽中。

图7-83 剔除装置

1—剔除气缸 2—气缸导杆 3—轴承套圈 4—分料板 5—废品收集槽

3.高速自动化检测工艺

如图7-84所示,系统采用流水线式工艺流程,预置工位、纵向伤检测工位、剔除工位、退磁工位依次排开,机械手组件将四个工位有机联系起来。

图7-84 高速自动化检测工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。