1.轮毂轴承旋压面检测分析

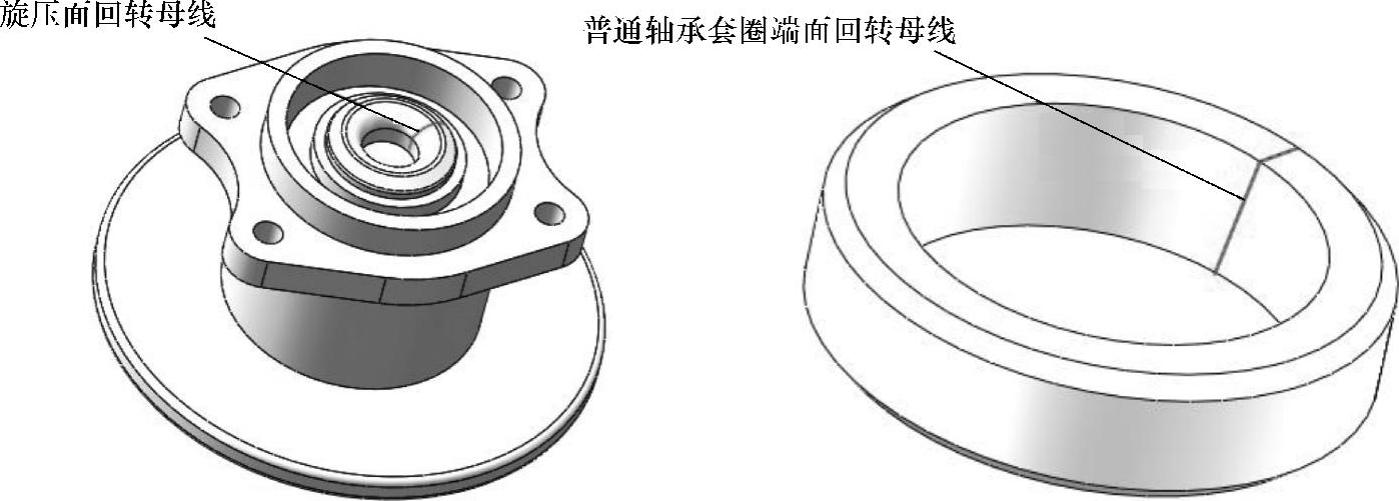

(1)轮毂轴承旋压面检测特点 轮毂轴承旋压面的检测与普通的轴承套圈检测存在着显著的不同。

首先,轮毂轴承旋压面的回转母线为曲线,而普通的轴承套圈端面的回转母线为直线,因而相对来说,实现对轮毂轴承旋压面的全覆盖检测具有较高的难度,轴承旋压面的探靴形状需要契合其回转面的特殊形状,如图7-39所示。

图7-39 旋压面回转母线与普通轴承套圈端面回转母线对比

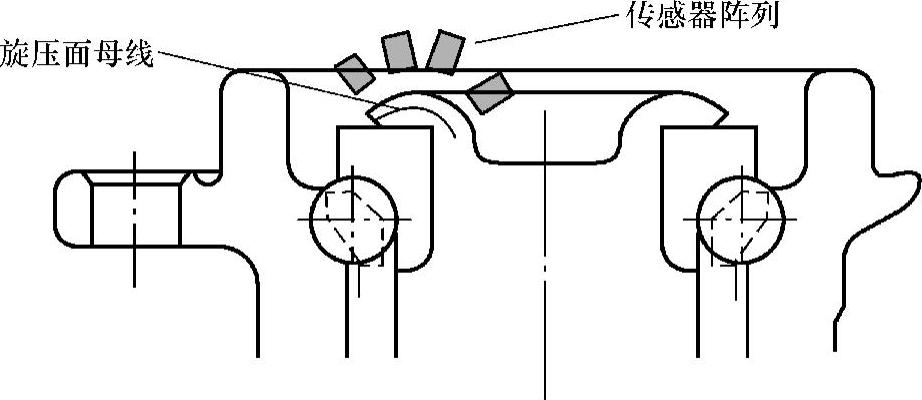

其次,轮毂轴承旋压面各个部位曲率有很大差别,为了确保每个传感器能够准确有效地贴合旋压面,需要设计带有独立浮动功能的传感器阵列,以保证检测的准确性。

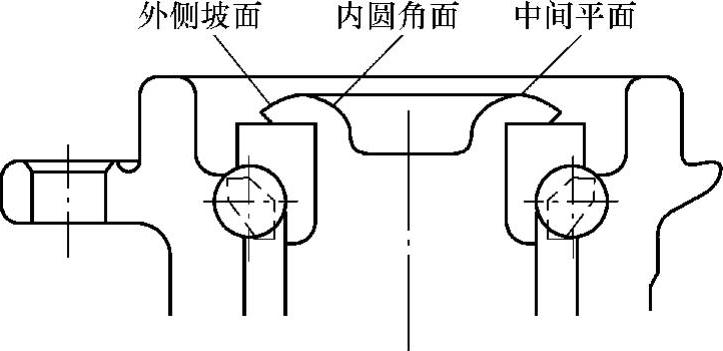

(2)旋压面缺陷位置 由于旋压面本身形状较复杂,将其划分为3个差异比较大的部位,并进行命名,如图7-40所示。其中,内圆角面是指旋压面内侧半径为R5mm的圆角部位,这一部位曲率较大;中间平面是指旋压面最上端的平台位置,这一部位近似为平面;外侧坡面为旋压面最外侧部位,这一部位有一定的弧度,但曲率较小。

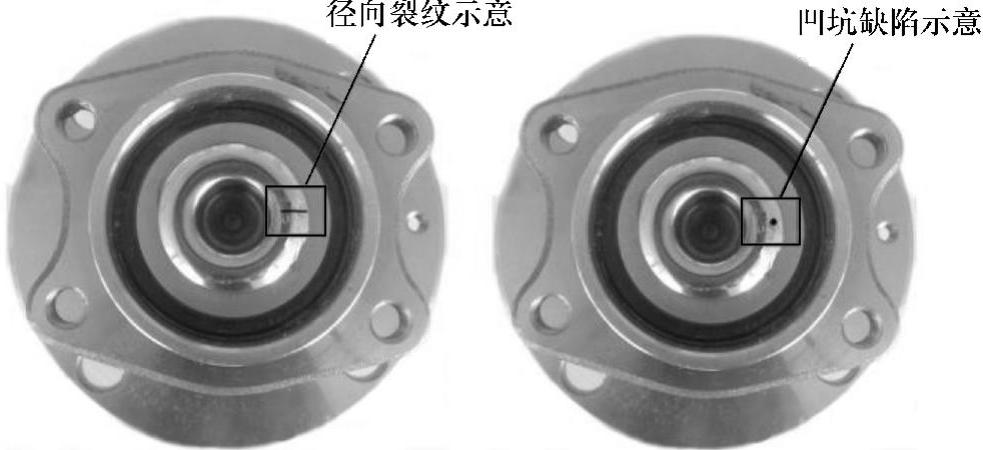

(3)旋压面缺陷类型 旋压面的基本缺陷类型主要包括裂纹以及旋压面受到磕碰后留下的麻点凹坑类缺陷,其中又以裂纹为最主要缺陷,两种缺陷的示意图如图7-41所示。由于缺陷尺寸较小,因此图中对缺陷的轮廓进行了勾勒,以便清楚地显示缺陷。

图7-40 轮毂轴承旋压面裂纹分布

图7-41 旋压面裂纹及凹坑缺陷示意图

裂纹的潜在危害在于,径向裂纹一旦扩展到一定程度,旋压面的整体形状将发生显著改变,使得轮毂轴承内外圈与滚珠之间无法实现无缝隙的贴合,从而造成轮毂轴承内外圈的晃动,产生噪声并影响汽车行驶的稳定性。

凹坑的潜在危害在于,凹坑如果扩展到一定程度,旋压面有可能部分脱落,使得轴承内外圈之间的压紧力显著下降,在一定的载荷下可能造成轴承内外圈分离,也就是说会造成汽车的车轮与车轴分离,后果十分严重。

2.探头

在漏磁检测中,探头主要肩负着以下功能要求:

1)保证传感器与被检测对象的良好接触。这一功能主要靠探靴的浮动跟踪能力来实现,不同的传感器以及不同的检测对象对探靴浮动的要求不同,基本的原则是:既要保证传感器保持最佳检测姿态,又要尽量减少运动自由度。

2)保证一定的提离值。设定提离值的目的是在探头磨损较为剧烈的场合,避免传感器与被检测工件直接摩擦而损坏,而提离值一般由探靴的浮动功能及传感器在探靴内的等距离封装来保证。

3)保证传感器对工件的覆盖率,实际检测中往往通过布置合适的传感器阵列形成线状检测探头,配合合适的扫查运动,实现对被检测工件的全覆盖检测。(https://www.xing528.com)

(1)传感器阵列设计 在轮毂轴承旋压面的漏磁检测中,首先要选择合适的传感器阵列以保证传感器对旋压面的全覆盖。基本思路是覆盖旋压面的一条回转母线,如图7-42所示,配合回转扫查运动,即可实现对整个旋压面的全覆盖检测。

设L为旋压面回转母线的长度,ls为单个磁头传感器的覆盖宽度,所需传感器个数为N,若要求传感器覆盖范围之间有20%的重叠率,则应满足下式要求:Nls≥120%L。旋压面回转母线的长度L≈12mm,单个磁头传感器的覆盖宽度ls=4mm,则所需的最少传感器个数N=4。由于旋压面的空间非常狭小,传感器密集排列会给探靴制作工艺带来较大难度。为了避免这一问题,采用4个传感器分散布置到旋压面两端的方法,充分利用狭小的空间。

图7-42 旋压面传感器阵列示意图

(2)传感器浮动跟踪 除了实现全覆盖检测,试验结果显示,磁头传感器随着提离值的增大,其检测信号输出会迅速减小,因此探头还需要设置浮动功能,以保证每个传感器在检测过程中始终紧贴旋压面,实现最优的检测效果。

要保证每个传感器对旋压面的良好接触,无法采用常见的整体式探靴浮动方案,因为分散式传感器阵列中的每个传感器所覆盖的旋压面部位的曲率不同,因而各个传感器与旋压面的接触状态有很大的差异。要保证每个传感器的有效浮动,只能采用分散式的浮动方案,即为每个传感器配备独立的浮动结构。

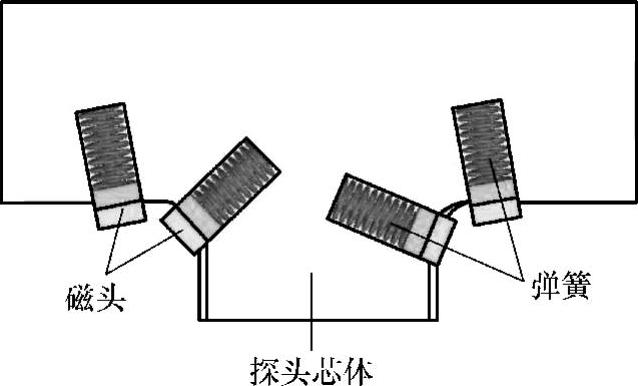

为了实现每个传感器的独立浮动,采用如图7-43所示的探头芯体。芯体一侧设计了容纳传感器的开槽,槽底部放置了微型弹簧,能够实现每个传感器的独立浮动,浮动行程达到2mm,由于旋压面的形状精确且表面洁净,这一浮动行程完全能够满足传感器紧贴旋压面的需求。

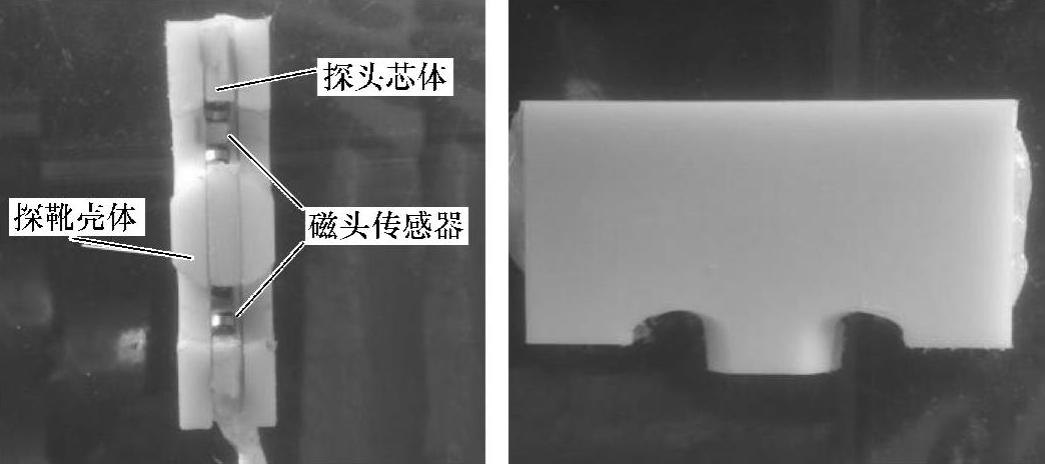

探头芯体装入探靴壳体,采用胶封工艺后即可获得完整的探头,如图7-44所示。

图7-43 探头芯体

图7-44 探头总成

经过测试,探头与旋压面的贴合状态良好,传感器的浮动结构能够顺畅工作,能够保证平稳的检测。探头贴合状态示意图如图7-45所示。

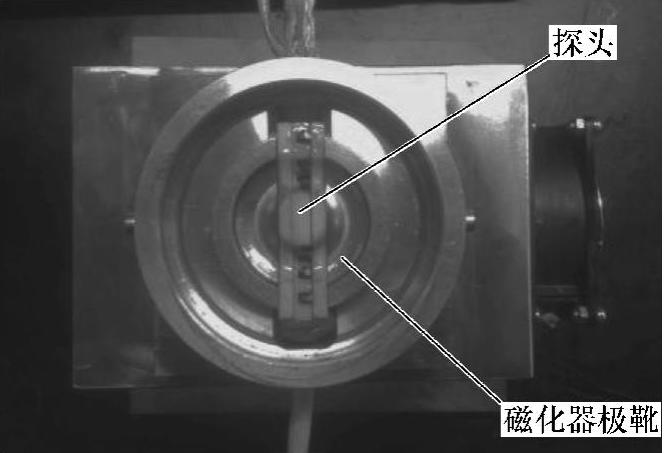

(3)探头与磁化器一体化 由于旋压面区域空间十分狭小,探头与磁化器在空间上难以分开布置,因此需要进行探头与磁化器的一体化设计。通过协调探靴外壳的厚度与磁化器两极靴间的距离,将探头整体布置在磁化器两极靴之间的位置上,加装固定装置后,成功地实现探头与磁化器的一体化,装置结构如图7-46所示。

图7-45 探头贴合状态示意图

图7-46 探头与磁化器一体化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。