磁化在漏磁检测中是实现检测的第一步,这一步骤决定着被检测对象能否产生出可被检测和可被分辨的磁场信号,同时也左右了检测信号的性能特性和检测装置的结构特性。

磁化装置在漏磁检测系统中的主要作用是对工件施加适当磁场,与缺陷相互作用后产生漏磁场。这个施加的磁场应当满足以下条件:磁场需要足够均匀,从而使得测量信号与缺陷特性之间具有良好的线性关系;磁场必须足够强,从而可以在缺陷处产生一个可被测量的漏磁场;检测范围的磁场幅度必须相同,以保证检测范围内的相同尺寸缺陷产生的信号幅值相同。其中,设计磁化器时,首先要保证能够产生足够强度的漏磁场,其次应当考虑减小磁化器的尺寸和质量,以节约成本并简化设备的结构。

1.磁化方式

工件的磁化方式按照励磁源来划分主要有三种。直流磁化较为均匀,且能够通过调节励磁电流的大小方便地调整励磁强度,能够把工件有效饱和磁化。交流磁化具有趋肤效应,它的检测深度与磁化电流的频率密切相关,无法激发工件内部或内壁缺陷的漏磁场,不过它对工件表面的缺陷具有很好的灵敏度。永磁磁化法作为励磁磁源时,它的效果相当于固定电流值的直流磁化。

磁化方法按照磁化的形态来分又可以分为穿过式磁化与磁轭磁化。穿过式磁化主要是指将工件置于一个或者多个磁化线圈的轴线上,使磁力线经过工件内部及外部空气后形成一个完整的磁化回路,其优点是结构十分简洁,且磁化器与被磁化工件不需要直接接触。磁轭磁化主要是指利用铁磁性的磁轭结合工件的形状搭建一个理想的磁化回路完成磁化任务,其优点是能够适应多变的工件形状,缺点是磁化的均匀性不如远场磁化。基于轮毂轴承旋压面空间狭小且与其他部件相连的结构特点,磁轭磁化的方法显然更能适应其复杂的形状及检测位置。

2.磁化装置

(1)磁轭 首先应该确定磁轭的基本形状。根据钢管轴向裂纹磁化的思路,对于旋压面的径向裂纹,初步设计了两种基本的磁轭方案,如图7-35所示。

两个方案理论上都可以在旋压面上施加绕周向的磁场,图7-35a所示为非对称形式,图7-35b所示为对称形式。在磁化线圈的安匝数相同的情况下,图7-35a所示方案会在图中所示的狭窄区形成一片磁场较强的区域,但另一侧的磁场相对来说会明显偏弱,而图7-35b所示方案虽然没有这种聚焦效应,但其优点是磁化场对称分布,这对探头的布置来说很重要。若采用图7-35a所示的方案,则探头只能布置在图中磁场强的位置,如果两侧都布置探头,则会出现检测灵敏度差异。由于旋压面区域本就空间狭小,为了能够充分利用空间进行探头布置,故采用图7-35b所示的磁轭方案。

(2)磁路 磁路分析的目的是依据被磁化工件内部的理想磁化强度,推导出理想的直流磁化线圈的规格和通电电流的选择,两者综合起来就是线圈的安匝数。

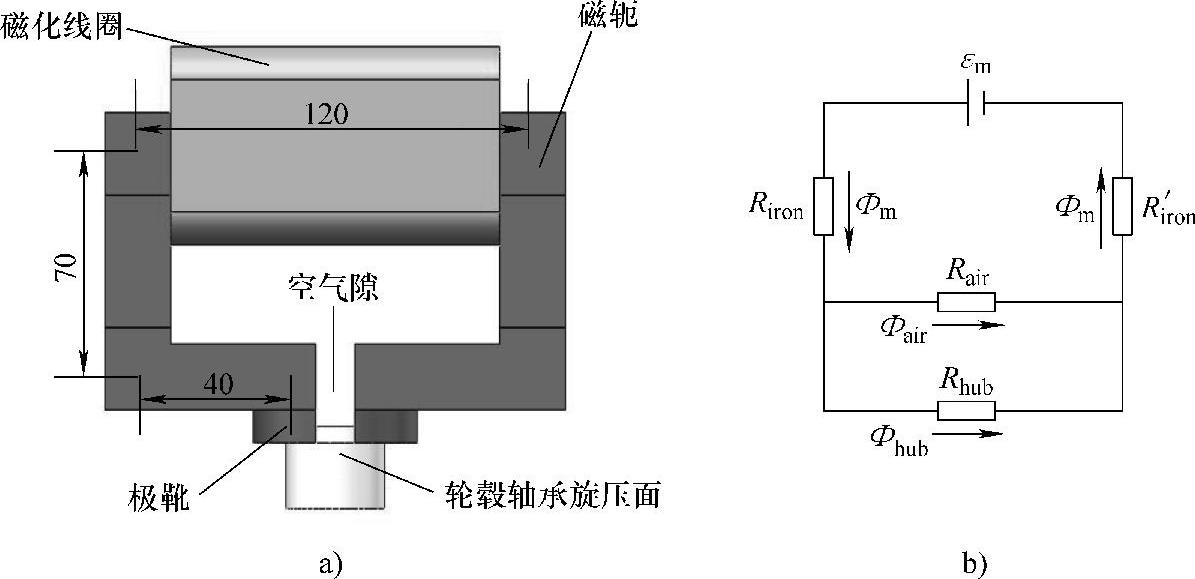

图7-36a所示为初步设计的径向裂纹磁化器模型。其中为了简化计算,将轮毂轴承旋压面从轴承整体中分离出来,轮毂轴承的其他部分对磁化的影响将在基本计算结束后予以修正。图7-36b所示为该磁化器模型所对应的等效磁路模型。

图7-35 磁轭方案对比示意图

a)非对称磁轭 b)对称磁轭

图7-36 磁化器基本模型及等效磁路模型

a)径向裂纹磁化器模型 b)等效磁路模型

等效模型中,εm为磁化线圈的磁动势(即安匝数),Riron为左半边磁轭的磁阻,R′iron为右半边磁轭的磁阻,Rair为图7-36a中空气隙的磁阻,Rhub为轮毂轴承旋压面的磁阻,Φm为干路磁通,Φair为通过空气隙的磁通,Φhub为通过轴承旋压面的磁通。图7-37所示为标准轴承钢GCr15的磁化特性曲线。(https://www.xing528.com)

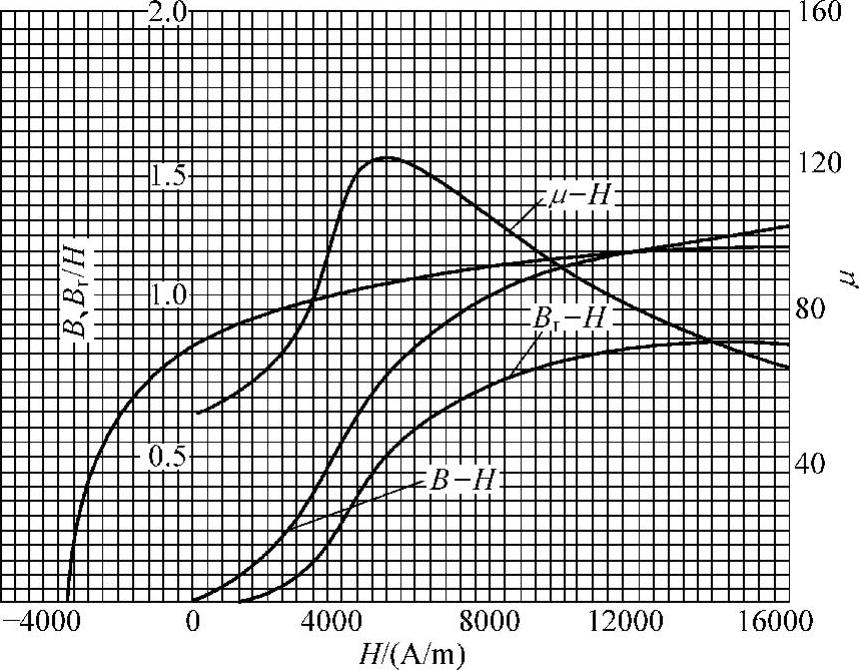

取饱和区的磁场强度H=12000A/m作为工件内部目标磁场强度,从图7-37中的B-H曲线可以得到此时工件内的磁感应强度B=1.2T,从μ-H曲线可以得到此时材料的相对磁导率μ=80。

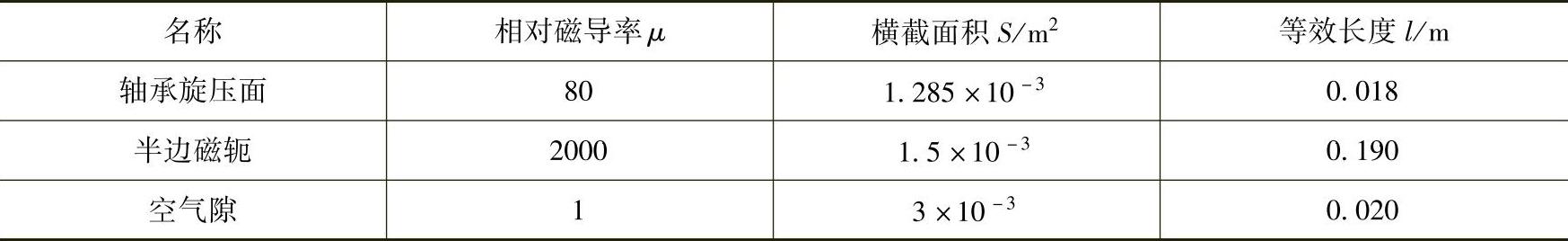

磁路中各构件的已知基本参数见表7-3。

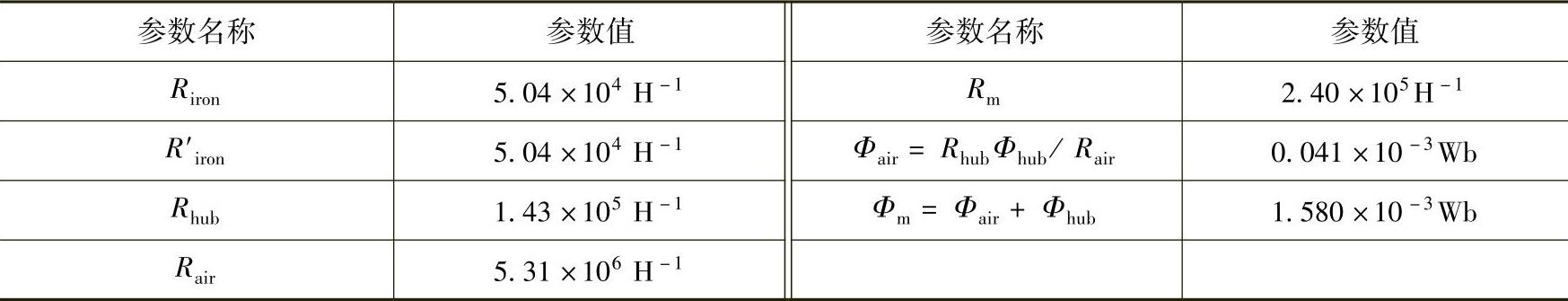

轮毂轴承旋压面的横截面积Shub=1.285×10-3m2,由此可以算得Φhub=BShub=1.54×10-3Wb,基于这一结果,根据磁阻计算公式R=l/(μS)推导得到表7-4中的参数。

图7-37 轴承钢GCr15的磁化特性曲线

表7-3 磁路中各构件的已知基本参数

表7-4 磁路参数

最后算得εm=ΦmRm=378(安匝)。这是初步计算得到的结果,上述计算是基于旋压面从轮毂轴承整体中分离出来后的简化模型,而实际上旋压面是轮毂轴承内圈的一部分,且旋压面与轴承外圈也有直接接触,因而实际上有相当部分的磁通是从其他部位流过的。根据经验,将计算结果得到的安匝数乘以2之后可以完全保证达到预计的磁化强度,最终确定的安匝数为εfinal=2εm≈700安匝。

(3)磁化器 先是确定线圈的匝数。在上文的磁路计算中得到的参数依据是安匝数,但并没有确定具体的线圈匝数。在安匝数一定的条件下,线圈的匝数和励磁电流成反比关系。励磁电流偏大时,线圈的发热功率会增大,根据焦耳定律Q=I2R,电流的小幅度增大都会导致发热功率的明显增加,因而在确定励磁线圈的匝数时,应当遵循的原则是:在磁化器体积允许的情况下,尽力增加匝数,从而减小励磁所需的电流,以控制励磁线圈的发热量在安全合理的范围内。这里确定的磁化线圈匝数是400匝,励磁电流小于2A,采用ϕ1.7mm线径的铜线进行绕制。

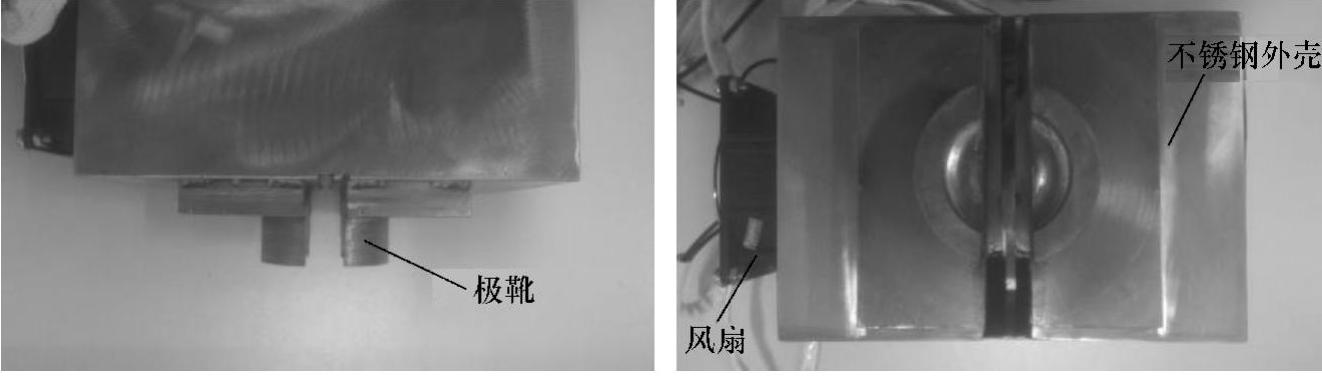

其次是线圈的散热问题。缓解线圈的发热问题一般有两大类措施:一类是用热的良导体(一般是金属)将线圈发出的热量分散开来,增加整体的散热面积;另一类是流体冷却法,采用风冷或水冷的方式加速热量的扩散,电气设备中一般用风冷的方法。实际应用中往往两种方法一起使用,采用不锈钢外壳来分散磁化线圈的热量,用风扇来实现风冷。

按照上述原则制作的磁化器实物如图7-38所示。

图7-38 磁化器实物图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。