直流磁化利用直流磁化线圈产生恒定的磁场对被检测构件进行磁化,其可分为恒定直流磁化和脉动电流磁化。恒定直流磁化对电源要求较高,整流后产生波动范围较小的直流电,以免产生磁场波动而降低检测信号的信噪比。磁化电流的大小因被测构件的截面积不同而发生变化,磁化强度的大小通过控制输入电流的大小来实现调节。脉动电流磁化在电气实现上相对容易,是剩磁法检测中较常使用的直流磁化方式。

交流磁化是向磁化器中施以交变电流,进而产生交变的磁化场。但由于趋肤效应,磁化场仅存在于被检测构件表面,因此,交流磁化适合用于铁磁性构件表面或近表层缺陷的检测。

永磁磁化以永久磁铁作为磁源对铁磁性构件施加磁化。在永久磁铁磁化中通常采用磁铁、衔铁以及铁磁性构件构成磁回路。它的磁化场与恒定直流磁化产生的磁场有相通性,但磁化强度的调整不如后者方便,其磁路一旦确定磁化强度大小便不可调整。永磁磁化的吸力很大,对抽油杆的前行和检测探头的合拢均会带来不便。

检测系统主要是针对水平放置在修复车间内的在用抽油杆(即旧抽油杆)进行检测。考虑抽油杆杆径较细且两端存在较大的变径区域,永磁磁化的吸力大且尺寸规格确定后无法进行磁化强度的调节,对抽油杆的水平运动、磁化的均匀性和检测探头张紧均造成不利影响。直流线圈磁化器具有可调节磁化强度的灵活性,该方式能够在抽油杆杆体内部产生稳定、均匀的磁化场,获得分辨率良好的缺陷漏磁场。此外,从漏磁信号处理角度来看,缺陷漏磁场承载着缺陷的相关信息,为了更好地辨识出抽油杆的缺陷信号,励磁电流与缺陷信号频率之间的差距越大越好。对于一般的检测速度来说,缺陷信号的频率范围是几十赫兹到上百赫兹,故励磁电流频率应该采用低频或者高频。

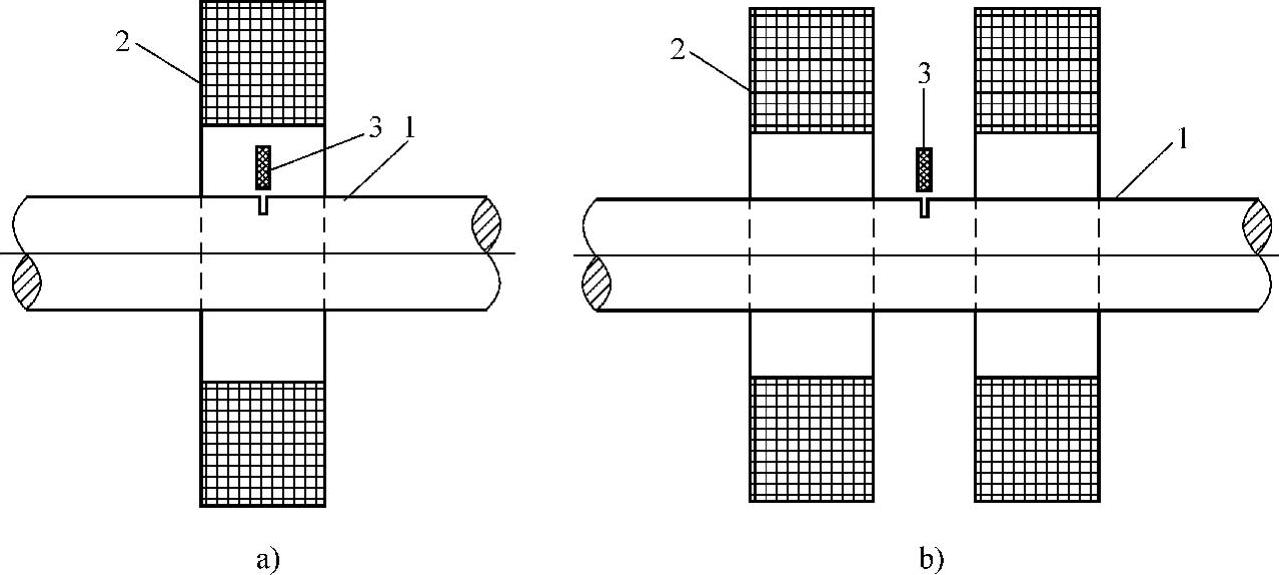

对于细长铁磁性构件,磁化方式有单磁化线圈和双磁化线圈两种方式,如图7-16所示。单磁化线圈方式中,为了满足检测一致性要求,通常将检测探头放置于磁化器内部。从而导致线圈内外径增大,磁通量在抽油杆杆体外的空气中损失大,磁化效率低且磁化效果差。采用双励磁线圈进行轴向磁化时,不仅可以缩减线圈内外径,增大抽油杆的磁化强度,增加抽油杆的有效磁化区域,提高磁化效率,而且检测探头可以布置在两个检测线圈中间部位。根据霍姆赫兹线圈的磁场分布,双线圈轴向磁化在抽油杆杆体内部更易形成密集而均匀的轴向磁化场,有助于提高检测信号的灵敏度和稳定性。

图7-16 两种不同的磁化方式

a)单线圈轴向磁化方式 b)双线圈轴向磁化方式

1—抽油杆杆体 2—励磁线圈 3—检测探头(https://www.xing528.com)

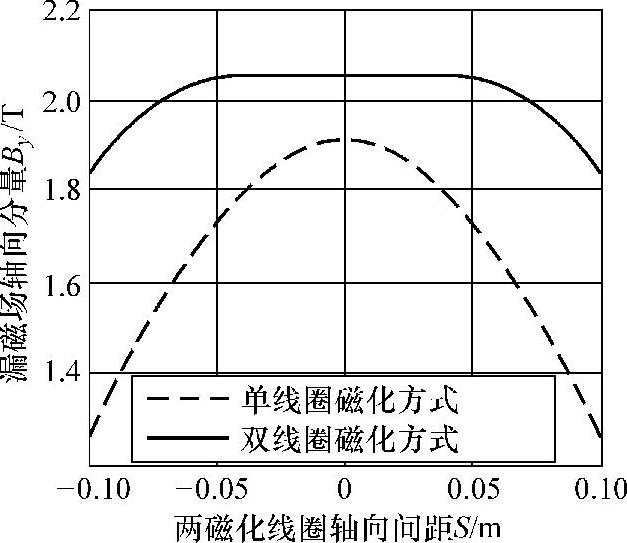

以直径ϕ25mm抽油杆中心线为中心建立2D对称有限元模型,利用ANSYS仿真软件计算获得不同磁化方式下的抽油杆中心线方向的磁感应强度,如图7-17所示。

图7-17 线圈磁化方式效果比较

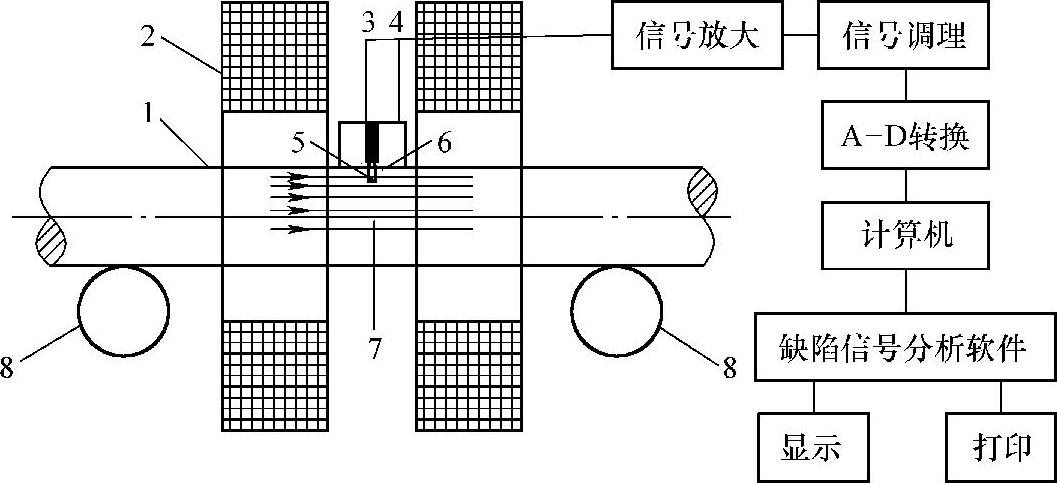

从图7-17分析可知,双线圈在抽油杆杆体内更易获得均匀且磁化强度相对较大的轴向磁化场,均匀轴向磁化场接近2.2T,且两磁化线圈的轴向间距达到了150mm。基于双线圈轴向直流磁化的抽油杆漏磁自动检测方案如图7-18所示,通过轴向布置两个直流励磁线圈将抽油杆杆体磁化到饱和或近饱和状态,当抽油杆杆体表面有缺陷存在时,抽油杆杆体缺陷处局部材料的磁导率会降低,磁阻增大,抽油杆杆体内部的磁力线会发生畸变,从而导致部分磁力线泄漏到空气中,形成缺陷的漏磁场,然后被处于双励磁线圈中间的漏磁传感器拾取,继而将漏磁信号转换为电压信号,之后经过信号放大器进行信号放大和滤波处理,并进入A-D转换器,完成对漏磁信号的调理和采集,最终漏磁检测数字信号进入计算机上位机软件进行分析处理和显示。

图7-18 基于双线圈轴向直流磁化的抽油杆漏磁自动检测方案

1—抽油杆杆体 2—励磁线圈 3—检测探头 4—传感器 5—杆体缺陷 6—缺陷漏磁场 7—内部磁力线 8—传送轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。