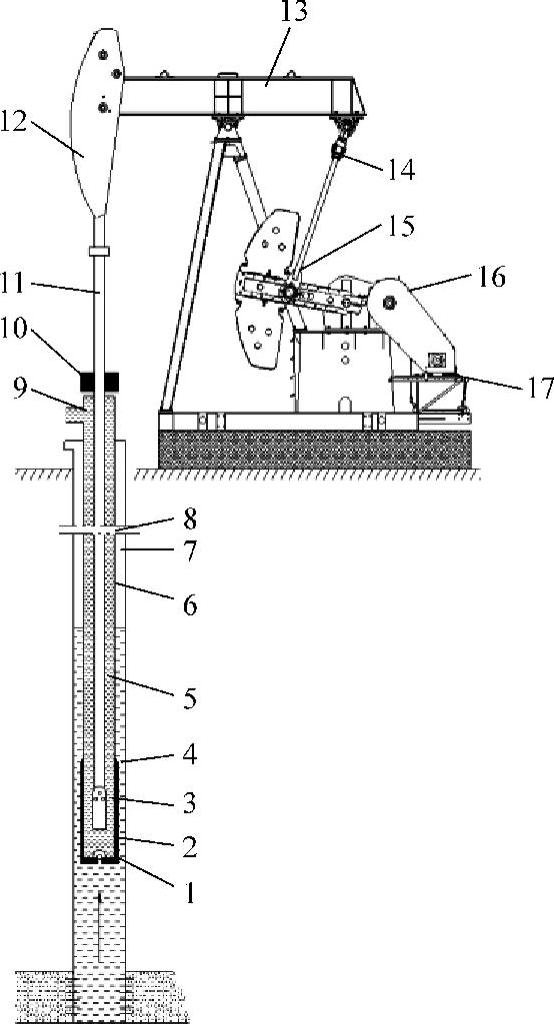

在石油工业中,目前有多种采油方式,其中机械采油最为普遍和重要,尤其是有杆泵采油,典型的有杆泵抽油系统的组成如图7-13所示。早在石油工业问世时,我国所开发的大多数油井开采阶段都已进入了中、高含水期,许多油井的采油方式由原来的自喷式采油转为机械采油方式,有些油井甚至最初的采油方式就是机械采油。据相关资料数据统计,目前全国机械采油井已占油井总数的90%以上,机械采油井中90%以上皆为有杆泵采油方式,可见有杆泵采油方式已在我国的石油开采中占据了举足轻重的地位。

抽油杆是抽油机与深井泵之间传递动力的重要部件,长期在腐蚀介质中承受着交变载荷,极易形成如裂纹、腐蚀坑(麻点)及偏磨等缺陷,从而会降低自身强度,严重时导致断杆事故。为提高抽油杆循环利用率,一种旧抽油杆的再制造新工艺——冷拔复新制造工艺被广泛使用。在此过程中,首先需要对抽油杆进行无损检测,然后根据抽油杆质量状况采取合适的修复工艺。

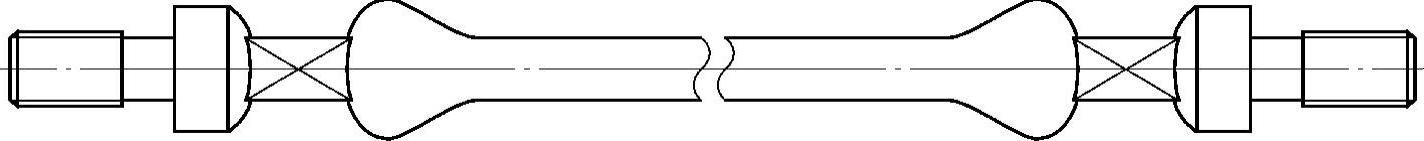

常规抽油杆整体结构如图7-14所示,抽油杆杆体一般为实心圆形断面的钢杆,当杆径较大时,也有空心结构,两端为镦粗的杆头,由外螺纹接头、应力卸荷槽、推承面台肩、方径扳手、镦粗凸缘和圆弧过渡区构成。外螺纹接头与接箍相连,方径扳手装卸抽油杆接头时用于卡住抽油杆钳。

图7-13 有杆泵抽油系统的组成

1—固定凡尔 2—泵筒 3—柱塞 4—游动凡尔 5—抽油杆 6—动液面 7—油管 8—套管 9—三通 10—盘根盒 11—光杆 12—驴头 13—游梁 14—连杆 15—曲柄 16—减速器 17—电动机

图7-14 常规抽油杆整体结构

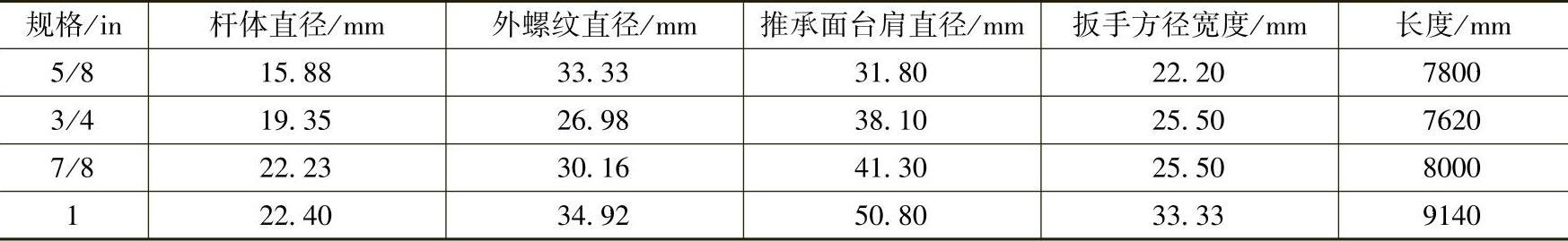

常用抽油杆规格按杆体的外径一共分为6种,分别是ϕ13mm、ϕ16mm、ϕ19mm、ϕ22mm、ϕ25mm和ϕ28mm(1/2in、5/8in、3/4in、7/8in、1in和11/8in),长度一般为7.62m或8m。根据API Spec 11B《Specification for Sucker Rods》标准,常规钢制抽油杆长度一般为7.62m、8m和9m。常用抽油杆主要规格参数见表7-2。(https://www.xing528.com)

表7-2 常用抽油杆主要规格参数

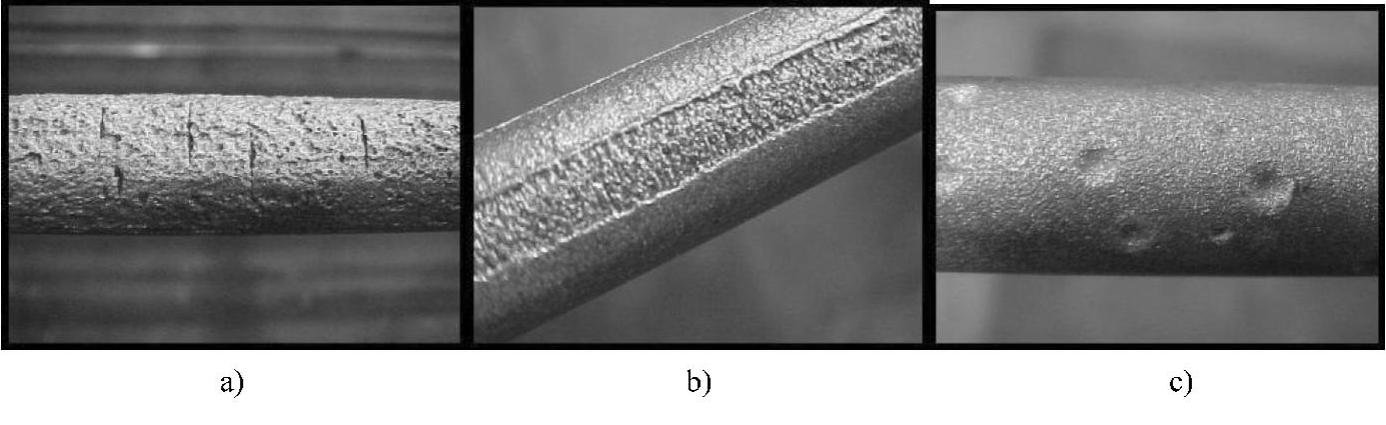

抽油杆作为连接井上抽油机和井下抽油泵柱塞之间的连杆,其产生的最典型缺陷形式就是磨损。抽油杆与抽油管之间的磨损形式主要包括机械磨损、磨料磨损和电化学腐蚀。

机械磨损是单纯的抽油杆杆体与油管体发生偏磨,影响因素众多,常见诱因包括井眼轨迹形状、杆柱结构及工作参数的配合。这种常见的杆体缺陷主要表现在两个方面:在杆体挠度相对较小的位置,抽油杆的接箍与抽油管内壁极易产生碰撞摩擦,由于油管的摩擦面相对较大,因此磨损程度较轻,但是杆体接箍和杆头部分磨损严重;在抽油杆杆体挠度相对较大的地方,抽油杆的接箍与抽油管内壁产生摩擦碰撞的同时,杆本体与油管内壁也会产生摩擦,磨损比较严重,导致杆体出现严重偏磨。

腐蚀缺陷是一种广泛存在的电化学现象,受介质环境的影响巨大。杆体的偏磨与腐蚀缺陷并不是简单的累加,而是两者结合,相互作用,促使更大的破坏产生。当杆体表面被活化,成为电化学腐蚀的阳极,则形成大阴极小阳极的电化学腐蚀,而产出液是强电解质,具有强腐蚀性,对电化学腐蚀起到一个催化作用。其中,阳极则首当其冲,即发生杆体偏磨的位置会优先发生电化学腐蚀,导致产生杆体偏磨的表面更加粗糙,加剧磨损。抽油杆杆体的常见缺陷如图7-15所示。

图7-15 抽油杆杆体的常见缺陷

a)周向裂纹 b)偏磨 c)点状腐蚀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。