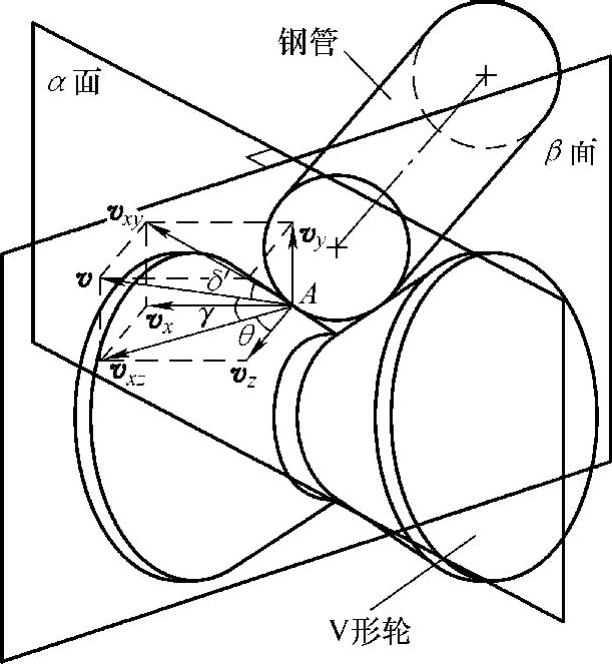

探头扫查轨迹将影响组合检测探头的类型、结构、数量和布置方法等,下面来分析直线型扫查轨迹与螺旋线型扫查轨迹的特点及其影响因素。

1.直线型扫查轨迹

直线型扫查轨迹的实现较为简单,只需探头原地不动、钢管直行穿过检测主机即可。为了实现钢管全覆盖检测,需要在钢管轴向上布置若干圈探头架,以弥补单圈检测探头的漏检区域。这是因为单个探头架的有效检测范围比其本身的轴向长度或周向长度要小,因此即使将探头架无缝隙地首尾连接覆盖钢管的周向一圈,在相邻探头架之间还是会有漏检区域。

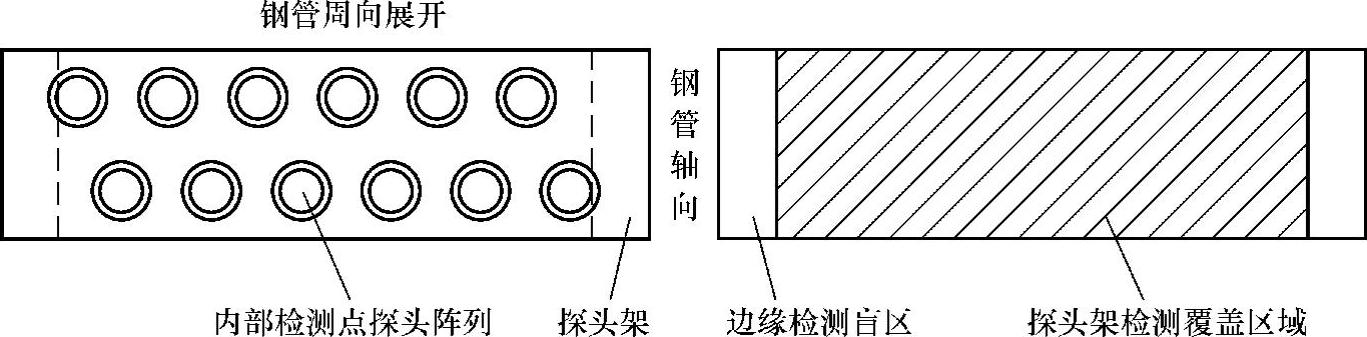

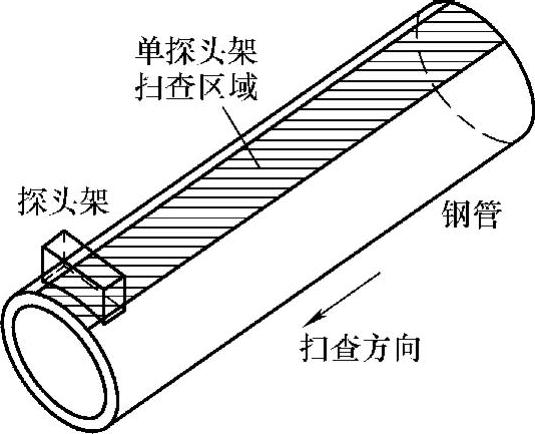

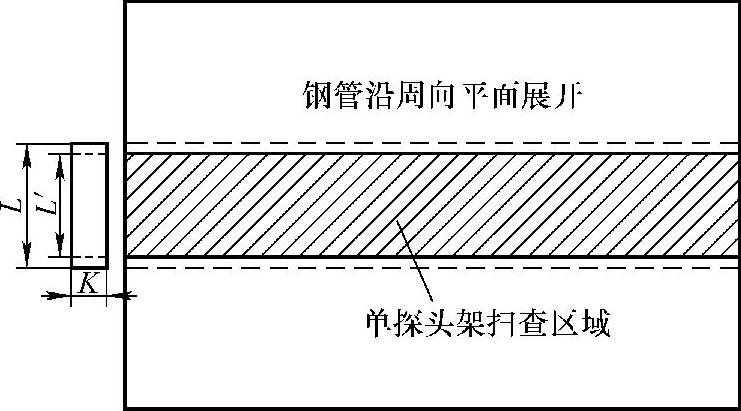

在直线型扫查轨迹的自动化钢管检测设备中,通常采用瓦状式探头架,使探靴的跟踪弧面贴紧钢管表面,确保内部探头与钢管之间的提离值保持恒定。一般轴向长度较小,而周向长度较大。如图6-16所示,单探头架沿轴向布置两排或两排以上的点探头,以弥补单排检测探头内部相邻点探头间的检测盲区,覆盖范围由周向有效检测长度决定。图6-17所示的单探头架直线型扫查轨迹即由单探头架沿着钢管某条母线进行直线扫查得到。沿钢管周向展开的单探头架直线扫查区域如图6-18所示,其中L代表单探头架周向长度,L′代表单探头架周向有效检测长度,K代表单探头架轴向检测长度。理想情况下,只要钢管前行的直线度和检测探头架的跟踪效果能够得到保证,沿钢管周向展开的单探头架直线扫查区域就是一个简单的矩形,矩形的长等于钢管长度,矩形的宽等于单探头架的周向有效检测长度。

图6-16 单探头架内部阵列点探头布置示意图

图6-17 单探头架直线型扫查轨迹

图6-18 沿钢管周向展开的单探头架直线扫查区域

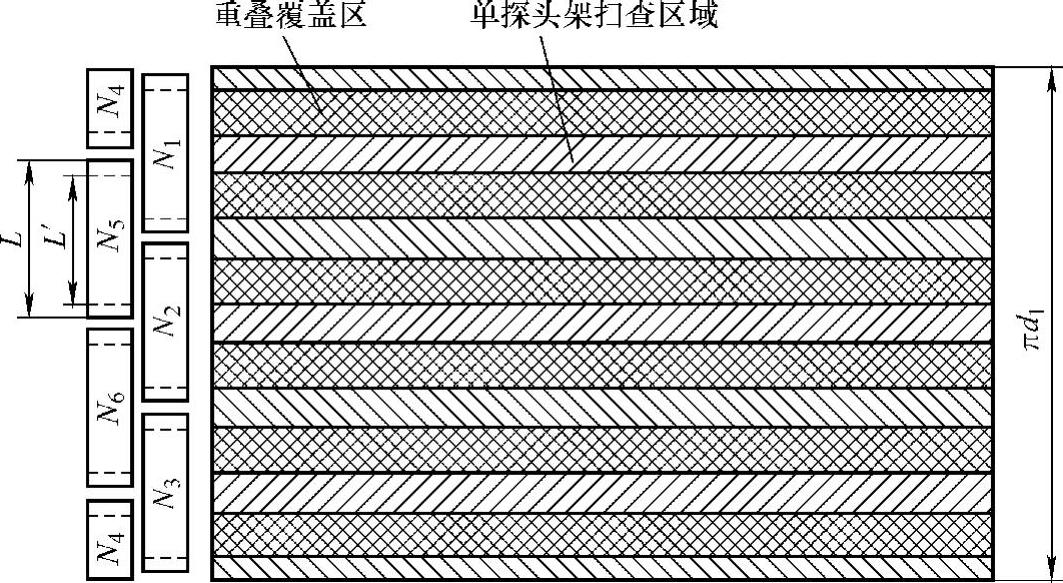

自动化检测过程中,一般通过在钢管轴向上布置多圈探头架,以实现全覆盖检测。以双圈探头架为例,图6-19所示为沿钢管周向展开的6探头架扫查区域。其中,L代表单探头架周向长度,L′代表单探头架周向有效检测长度,πd1代表钢管周长,N1、N2、N3、N4、N5、N6、…为检测探头架编号。

图6-19 沿钢管周向展开的6探头架扫查区域

多探头架的有效扫查范围总和须比钢管周长大,并且具有相应的重叠覆盖区,通常要求保证有不低于20%的检测重叠率。因此探头架数量N、单探头架周向有效检测长度L′、钢管外径d1之间需满足以下关系式:

NL′>120%πd1 (6-1)

由式(6-1)可看出,当待检钢管外径d1确定后,检测探头架数量N和单探头架周向有效检测长度L′成反比。若要减小探头架的外形尺寸,以增加探头跟踪机构的灵活性,可增加探头架的数量,但又势必会造成探头跟踪机构数量的增加,整个检测主机的机械结构将会变得庞大,机械动作的控制也会变得更复杂。若要减少探头架的数量,可增大探头架的外形尺寸即增加探头架的有效检测范围,尤其是周向,但这样对探头跟踪机构的灵活性也提出了挑战。因此,在实际应用过程中,应综合考虑,选取合适的探头架数量并优化设计探头架结构及其机械跟踪装置。

综上,影响直线型扫查轨迹的参数为单探头架周向有效检测长度、探头架数量、圈数与排列方式等。理论上,各参数的关系只要满足式(6-1)即可,但对信号处理、控制系统、机械结构等而言,应重点考虑并优化设计。

2.螺旋线型扫查轨迹

螺旋线型扫查轨迹的设计和实现要比直线型复杂,下面从检测机理、探头布置等方面进行分析。三种比较典型的实现方式中,以“探头原地不动、钢管螺旋前进式”为例进行分析。为了实现全覆盖检测,该方式并不需要在周向布置大量探头架,因此可减少探头数量,降低信号处理的难度,同时也可降低设备成本。

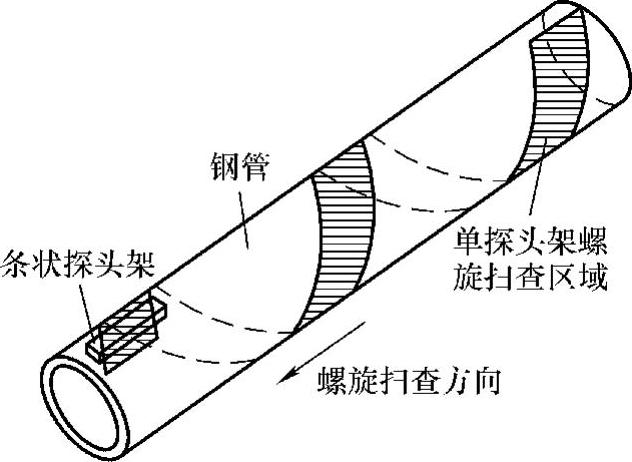

此种方式中的探头架为瓦状式或条状式。瓦状式探头架的外形需根据被检钢管外径而定,即一种瓦状式探头架只适用于一种规格的钢管。相反,条状式探头架具有通用性,但其机械跟踪性能却不如瓦状式探头架,唯有依靠良好、稳定的机械跟踪辅助装置。条状式探头架沿钢管轴向长度较长,而周向长度较短。内部点探头的布置工艺与瓦状式探头架类似,沿钢管周向布置两排或两排以上的点探头,互相弥补相邻点探头间的漏检区域,因此只存在探头架两端的边缘漏检区域。故单探头的有效检测区域与其沿钢管轴向的长度相关。单探头架螺旋线型扫查轨迹如图6-20所示,沿钢管周向展开的单探头架螺旋扫查区域如图6-21所示。图中,L为单探头架轴向长度,L′为单探头架轴向有效检测长度,K为单探头架周向长度,P为扫查螺距。

图6-20 单探头架螺旋线型扫查轨迹

图6-21 沿钢管周向展开的单探头架螺旋扫查区域

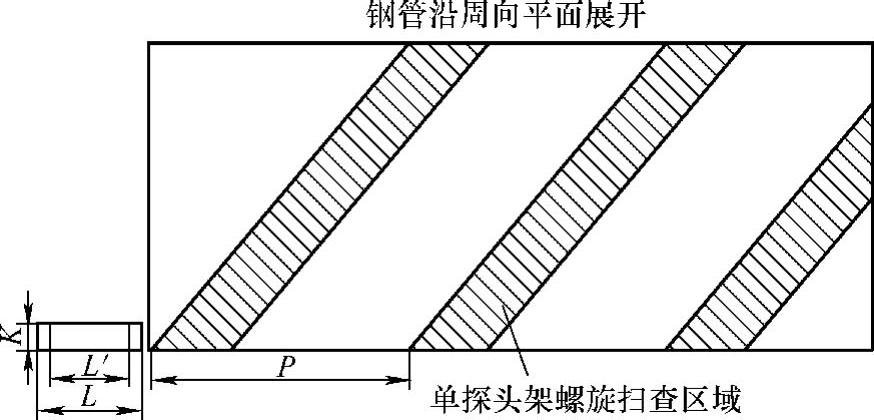

为了实现全覆盖检测,可在钢管截面周向上布置若干个条状探头架,互相弥补各自的检测盲区。图6-22所示为均匀布置方式沿钢管周向展开的多探头架螺旋扫查区域。图中,L为单探头架轴向长度,L′为单探头架轴向有效检测长度,N1、N2、N3、N4为检测探头架编号,P为扫查螺距。为了保证有不低于20%的检测重叠覆盖率,L′、P、探头架数量N应满足关系式:

NL′>120%P (6-2)

由式(6-2)可得,N和L′的选取和设计与被检钢管外径没有直接关系。螺距恒定时,两者成反比,在实际设计和生产制造中,应综合考虑,选取合适的探头架数量并优化设计探头架结构及其机械跟踪装置。值得注意的是,螺旋线型扫查轨迹存在着端部检测盲区,应利用其他方法(如磁粉法、涡流法)进行补充检测。若扫查螺距减小或探头架数量增多,则端部检测盲区的面积将会减小。

图6-22 均匀布置方式沿钢管周向展开的多探头架螺旋扫查区域

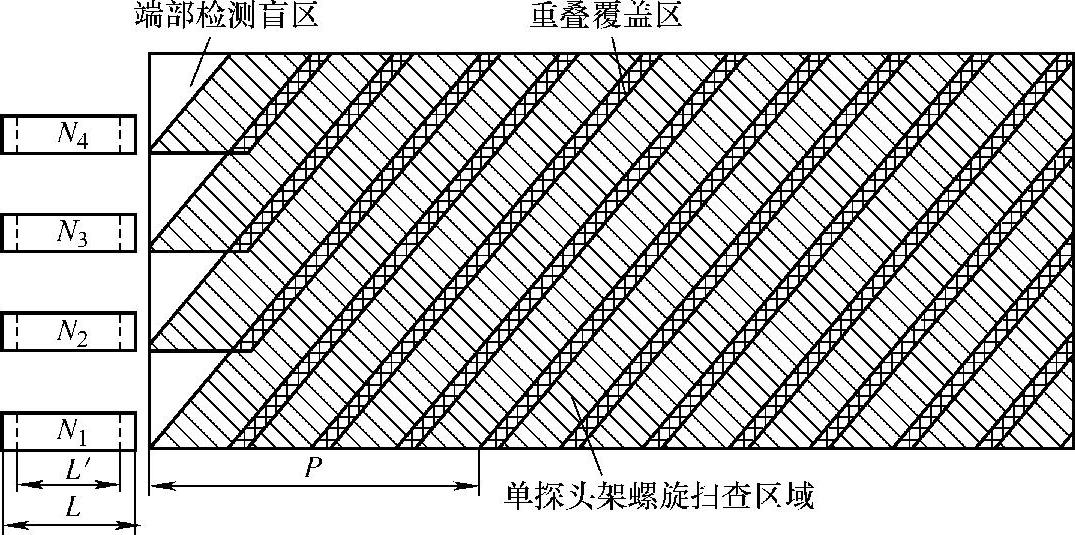

除了探头架轴向有效检测长度外,影响螺旋线型扫查轨迹的另一个关键参数为扫查螺距。螺距由对辊轮直径或V形轮斜面倾斜角度、钢管外径、对辊轮或V形轮偏转角度、对辊轮中心距等参数共同决定。螺距、探头架长度等参数影响检测覆盖率和检测效率;钢管前进速度v决定检测速度的快慢;钢管转速n则影响钢管运动的平稳性。因此,对扫查螺距进行数学建模并得到计算公式是十分有意义的。这里,对V形轮上的钢管螺旋运动进行数学分析,得出扫查螺距的数学计算公式。

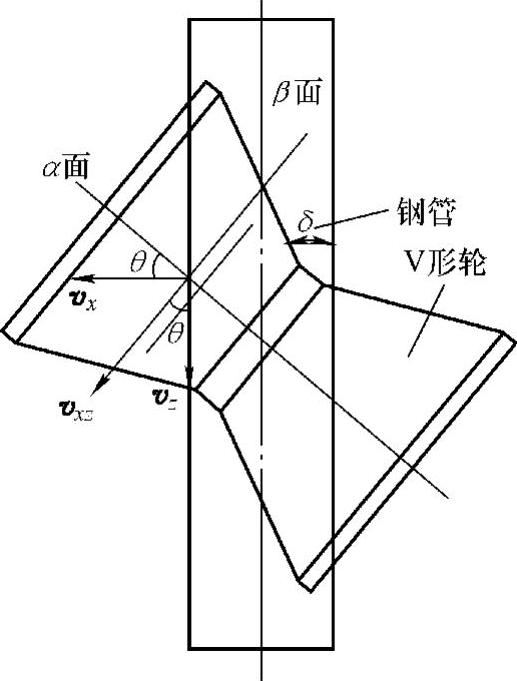

假设V形轮与钢管之间的摩擦搓动为刚性作用,则V形轮搓动钢管时是以点接触相互作用的。以其中的某一接触点A为坐标原点建立笛卡儿直角坐标系,以过A点且垂直于钢管轴向的截面为xy平面,以钢管轴向为z轴方向。V形轮驱动钢管模型可简化为如图6-23所示,其俯视图如图6-24所示。

图6-23 V形轮与钢管作用速度分解

图6-24 V形轮驱动钢管模型俯视图

如图6-23和图6-24所示,设(https://www.xing528.com)

v——V形轮与钢管接触点A处的切向线速度;

α面——过接触点A且平行于V形轮轴线的竖直面;

β面——过接触点A且垂直于α面的竖直面;

θ角——V形轮倾斜角度;

δ角——V形轮斜面倾斜角度;

δ′角——V形轮斜面在xy平面的投影,投影后的斜面与水平面的夹角;

γ角——v与水平面所形成的夹角;

d1——钢管外径;

n——钢管转速;

P——钢管螺旋运动螺距。

假设V形轮与钢管之间无相对滑动,相对运动为纯滚动,则可建立如下方程组:

v=vx+vy+vz (6-3)

v=vxz+vy (6-4)

v=vxy+vz (6-5)

vxy=vx+vy (6-6)

vxz=vx+vz (6-7)

P=vz/n=πd1vz/vxy (6-8)

联立上述方程组,即可得到

vxy=v(1-cos2γcos2θ)1/2 (6-9)

vz=vcosγcosθ (6-10)

P=πd1cosγcosθ(1-cos2γcos2θ)-1/2 (6-11)

由式(6-9)与式(6-10)可以看出,钢管旋转速度vxy和前进速度vz均与v有关,即与接触点所处的位置相关,而与钢管外径无直接关系,但钢管外径会影响接触点的位置。螺距与接触点位置、钢管外径等都有关系。通常,随着钢管外径的增大,γ角和钢管前进速度vz会增大,但在实际应用中,由于钢管直径增大,旋转速度变慢,钢管前进速度变化并不明显。另外,管径增大,螺距P会增大,这也影响着探头架轴向有效长度的设计和探头架数量的选取。

在螺距P的计算公式中,θ角和钢管外径d1是已知的,因此求解的关键在于γ角。由图6-23易得到关系式:

tanγ=sinθtanδ′ (6-12)

因此可以将求解γ角的问题,转化为求解δ′角。由于采用解析几何的方法求解γ角会使计算变得很复杂,下面介绍一种较为简单的方法来求解γ角,只要螺距计算值与实测值的误差在允许范围之内,不会影响到检测探头架的设计即可。

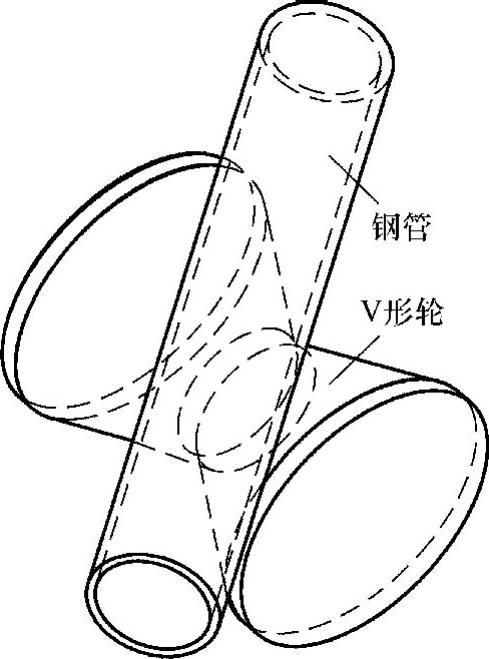

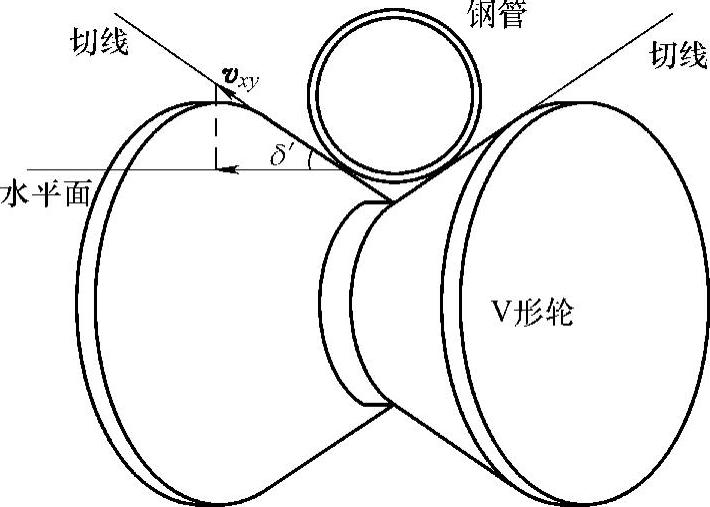

当V形轮的θ角和δ角确定时,V形轮在传送机构上的位姿也就唯一确定了。建立钢管在V形轮上传送的运动模型,确定V形轮与钢管轴线的倾斜角度,将钢管相切于V形轮斜面,如图6-25所示。

以钢管横截面为投影面,将传送模型投影至该面,得到传送模型钢管横截面投影图,如图6-26所示。从而可知,不同规格钢管在V形轮上的接触点所组成的线为图中所示切线,也即V形轮斜面在投射面内的投射线。其与钢管旋转速度vxy方向相同,与水平面的夹角即为δ′角。由于V形轮的位姿已定,故切线是一定的,因此切线与水平面的夹角δ′可通过作图法得到,精度可控制到小数点后一位。通过作图法得到的角δ′和V形轮倾斜角θ即可算出不同规格钢管的扫查螺距。

图6-25 V形轮传送模型

图6-26 传送模型钢管横截面投影图

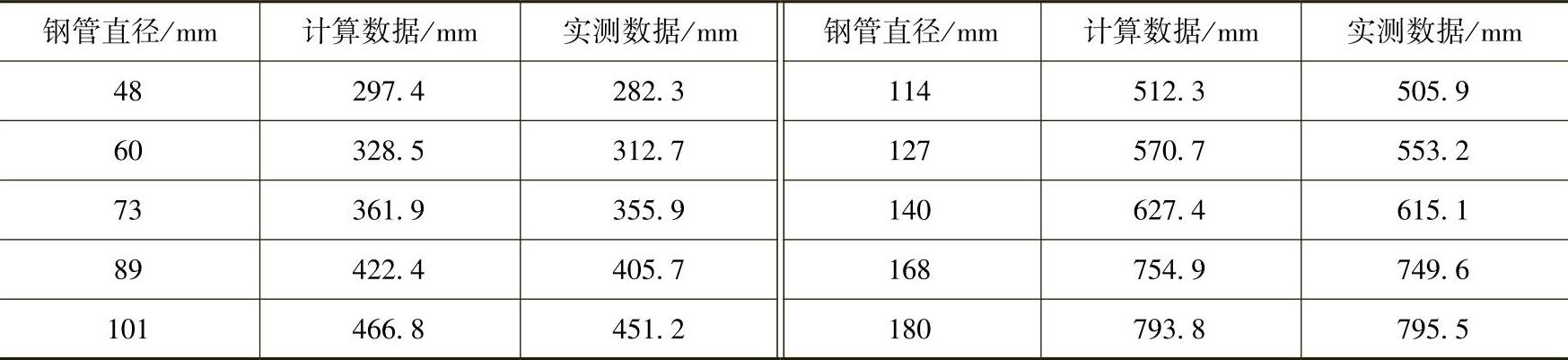

表6-3为不同规格钢管扫查螺距的计算值和实测值对比。所选的V形轮斜面倾角δ为30°,外形尺寸为ϕ240mm×ϕ140mm×250mm,倾斜角θ为32°,电动机转速为1400r/min,减速机速比为15∶1。由表6-3中的数据可知,计算值与实测值相差不超过20mm。因此该计算方法简单、准确、有效、可行,在误差允许的范围之内。故此方法可视为一种方便快捷的钢管扫查螺距计算方法。

表6-3 不同规格钢管扫查螺距的计算值与实测值对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。