自动化钢管漏磁检测系统可分为以下四类。

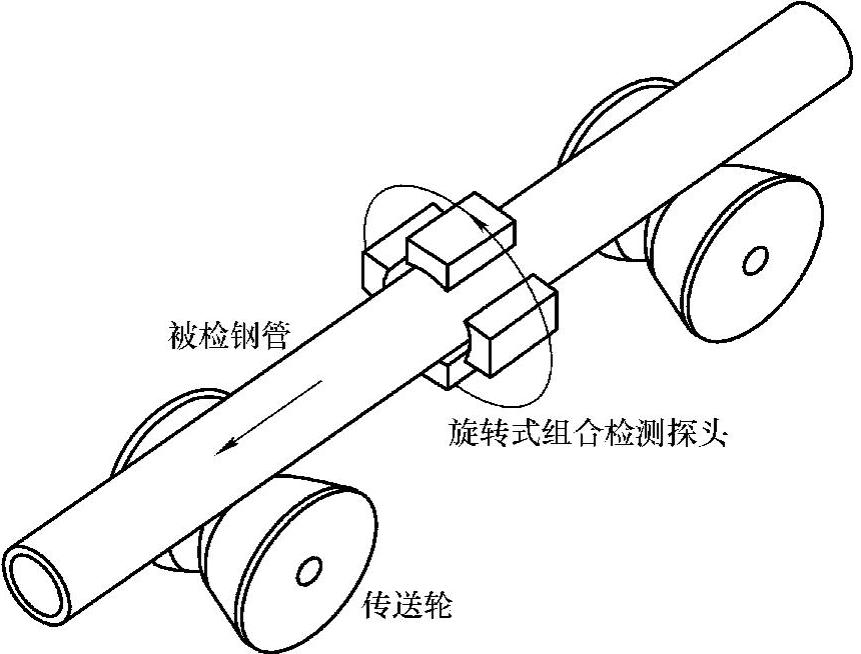

(1)探头原地旋转、钢管直行式 如图6-12所示,这种检测方式具有检测速度快、效率高、检测实施较为容易等优点。不过,该方式对旋转机械装置的要求很高,依靠电容和碳刷耦合传递检测信号和保证元件供电。另外,探头的高速旋转易产生周期性干扰信号,增加信号处理的难度。目前,国外进口设备主要采用此种检测方式,价格十分昂贵,且维修和售后服务极不方便。但国内在高质量电容和碳刷电脉冲技术、大直径集电环加工精度等方面还很不成熟,故很少采用此种方式。

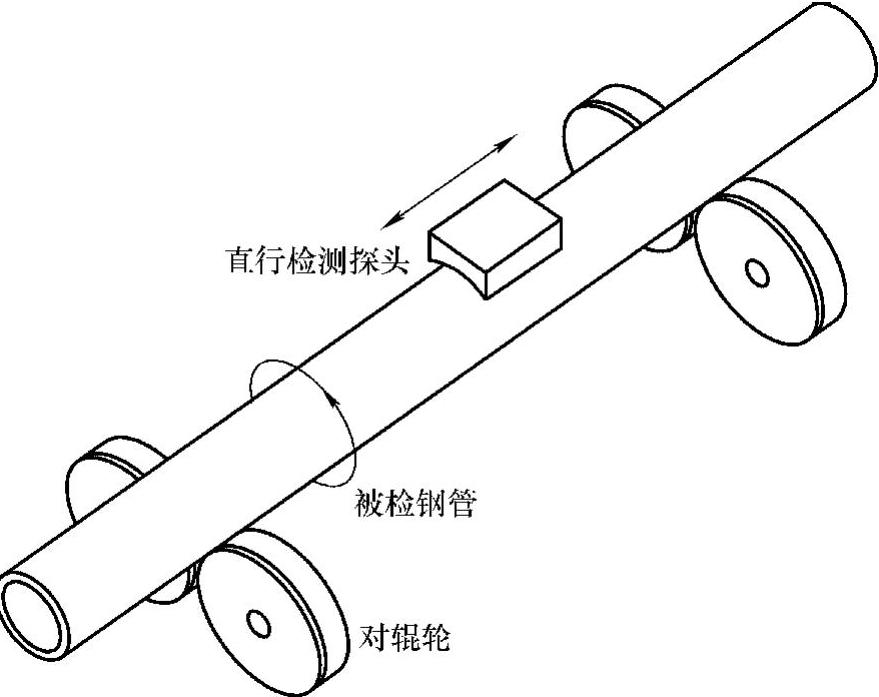

(2)探头直行、钢管原地旋转式 如图6-13所示,这种检测方式的优点是对机械结构和信号传递的要求不高,可快速调整扫查螺距。在检测速度要求较低的前提下探头数量可以最少,可作为移动式检测系统。但其检测主机部分占地面积较大,且不适用于钢管的在线检测。

图6-12 探头原地旋转、钢管直行式示意图

图6-13 探头直行、钢管原地旋转式示意图

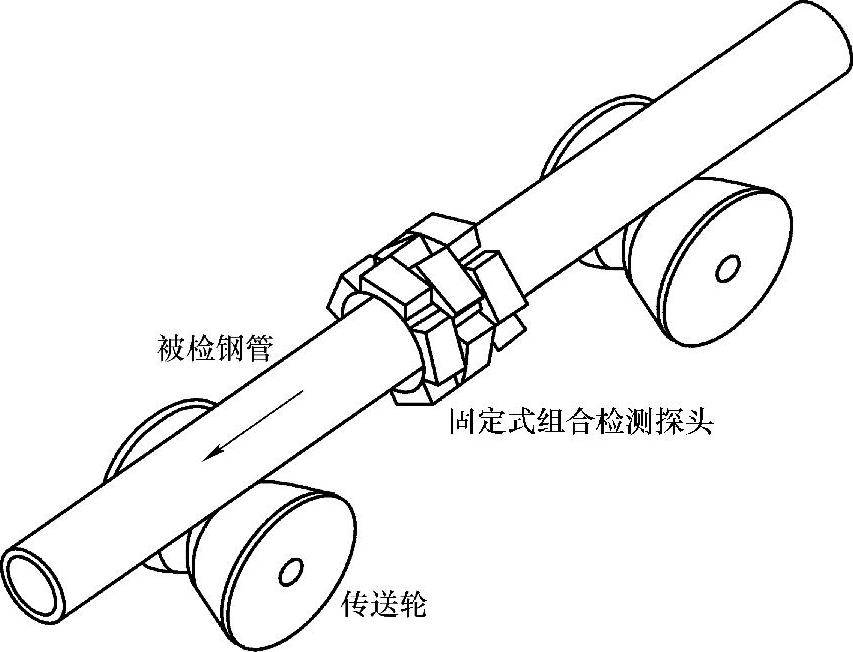

(3)探头原地不动、钢管直行式 如图6-14所示,这种检测方式最容易实现,因为探头和钢管都不需要旋转,钢管只需直行从检测主机中穿过,即可完成检测工作。这种检测方式检测速度快,信号传输容易,适用于大规格钢管的漏磁检测。然而对于漏磁法而言,该方法无法对纵向裂纹进行检测。此外,对于超声检测,一般通过增加探头数来保证钢管内外壁的全方位扫查。为了保证全覆盖检测,需要在钢管轴向上布置大量探头,以弥补单检测探头的漏检区域,因此增加了信号处理的难度和设备成本。

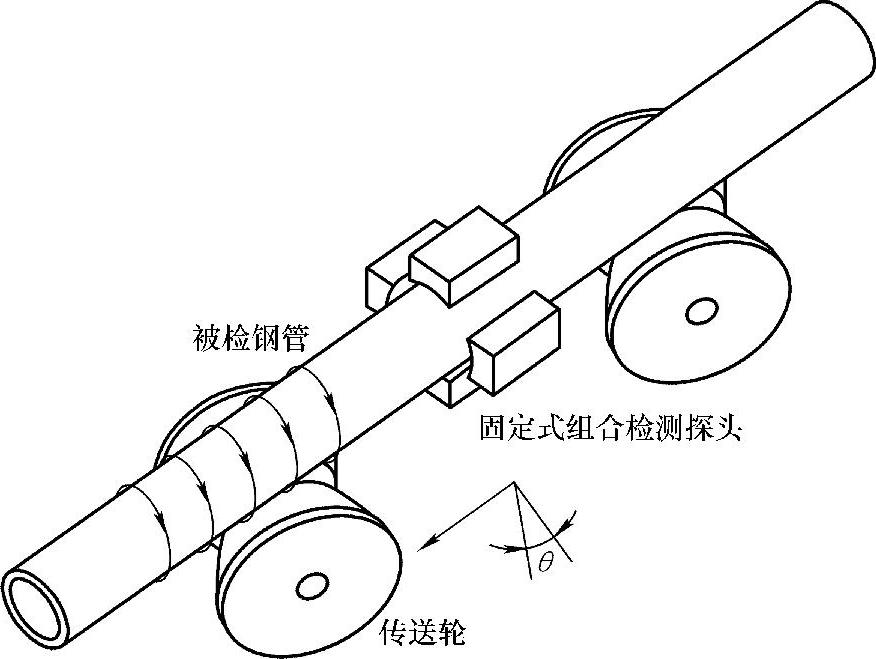

(4)探头原地不动、钢管螺旋前进式 通常,传送轮的旋转平面与钢管前行方向平行,钢管将直线前进。若将传送轮旋转一个角度,传送轮与钢管之间的摩擦力方向将不再与钢管前行方向平行,从而搓动钢管螺旋前进。

如图6-15所示,这种检测方式探头数量较少,结构简单。采用高精度调整机构可使得检测探头相对于钢管的位置保持不变,并能可靠地锁紧或实现良好的机械跟踪,保证动态下探头与钢管距离保持恒定。同时,这种检测方式对机械装置的设计、安装及调试要求不高,便于与其他设备进行连接,不影响车间的正常生产,可提高检测效率。但此种方式需要钢管螺旋前进,传输线结构较为复杂。同时,螺距大小的选择也是一个两难的问题:螺距大,检测效率高,但检测信号易受钢管运动偏差的影响;螺距小,则前进速度低,检测效率不高。(https://www.xing528.com)

图6-14 探头原地不动、钢管直行式示意图

图6-15 探头原地不动、钢管螺旋前进式示意图

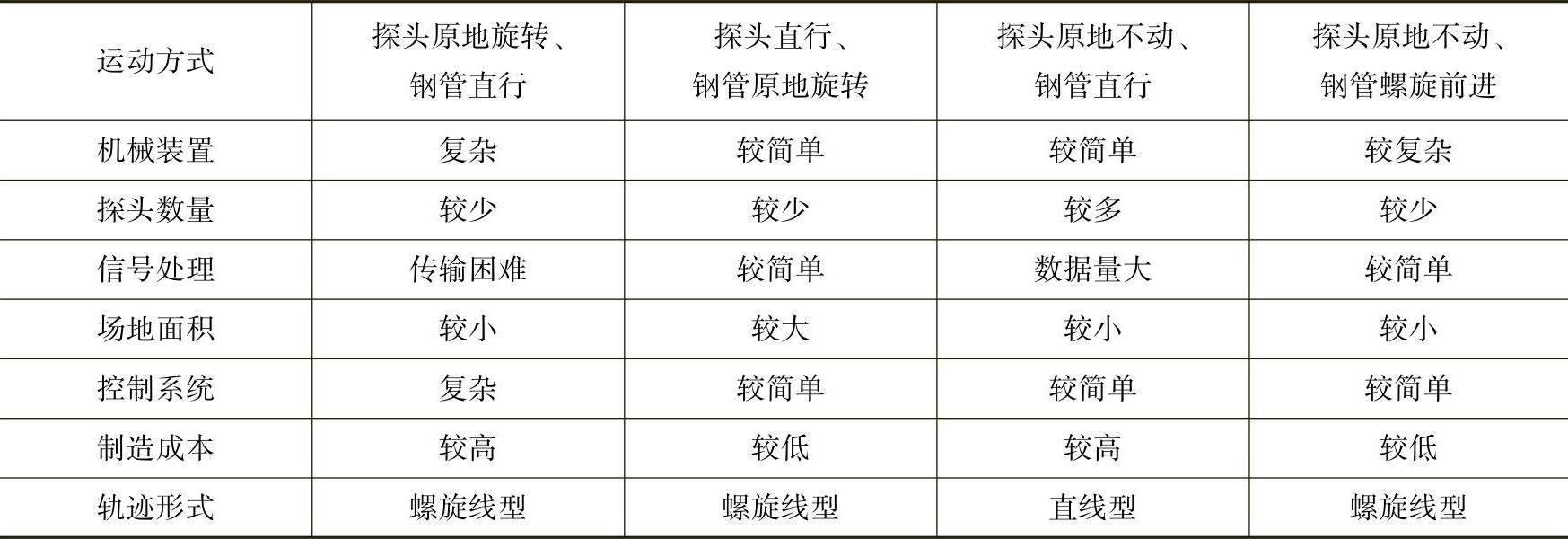

综合来看,以上四种较为常见的检测运动方式都有各自的适应性和优缺点。将这四种检测运动方式进行对比,见表6-2。

表6-2 检测运动方式综合对比

总结可得,探头与钢管的相对运动方式即探头扫查轨迹可以分为两种:一种是直线型扫查轨迹,以“探头原地不动、钢管直行式”为代表;另一种是螺旋线型扫查轨迹,以“探头原地旋转、钢管直行式”“探头直行、钢管原地旋转式”和“探头原地不动、钢管螺旋前进式”为代表。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。