(一)优化配合比

碾压混凝土所使用的主要原材料有:①水泥:525号普通硅酸盐中热水泥;②掺合料:优质Ⅰ级粉煤灰,采用高掺粉煤灰,降低水化热;③细骨料:人工砂,石粉(粒径d=0.16mm)含量为16%~20%;④粗骨料:石灰岩轧制的人工粗骨料。

胶凝材料水化热的高低主要与水泥品种、水泥矿物成分含量、掺合料材料的品种及掺量等因素有关,因此原材料及其配合比的选择对碾压混凝土的温度有着重要的影响。通过优化混凝土配合比,提高了混凝土抗裂能力,降低了水化热温升。优化配合比的目的是:使混凝土拌和物具有良好的凝聚性、弹塑性、骨料的包裹性和抗分裂能力;最优的VC值和良好的可碾性、泛浆性。

1.采用高温型高效缓凝减水剂

采用ZB 1 RCC15或JM Ⅱ高温型高效缓凝减水剂,改善和延长了碾压混凝土初凝时间,减少了拌和用水量,降低了胶凝材料用量,并抑制了水泥水化热速度,这对碾压混凝土温控和解决大体积碾压混凝土层面结合极为有利。试验和工程实践表明:在高温条件下,掺入适量的高温型高效缓凝减水剂,可以使碾压混凝土初凝时间控制在8~12h,是一种方便、有效的夏季施工措施。

2.采用中(低)热水泥

在满足设计、施工要求的前提下,尽可能减少单位水泥用量或相对减少水泥掺量比例,并选择水化热较低的水泥。

3.采用高掺粉煤灰技术

粉煤灰对改善拌和物的工作性能起到与水泥相似的作用,并具有潜在的活性,能与水泥水化反应生成稳定的具有胶结性能的水化产物。粉煤灰的水化发热量比水泥低得多,因此高掺粉煤灰可有效降低混凝土的绝热温升,提高混凝土的抗裂能力。

(二)拌和楼出机口温度控制

采取一、二次风冷粗骨料,加片冰或冷水拌制预冷混凝土,可使拌和楼出机口温度控制在12℃以内。主要采取以下措施:

(1)选择有利于保温的原材料储存方式,如储料罐。

(2)采用一、二次风冷预冷粗骨料。经骨料调节料仓一次风冷后出仓口骨料应小于7℃,进入拌和楼料仓时骨料温度应小于8℃;拌和楼料仓用超低温冷风进行二次风冷,可将骨料温度降低至0~4℃。

(3)采用片冰或冷水拌和混凝土。根据理论计算,1m3 混凝土加10kg冰可降低出机口温度1.2℃,1m3 混凝土加10kg冷水可降低出机口温度0.22℃;实测1m3 混凝土加25kg冰可降低出机口温度2.5~3℃。

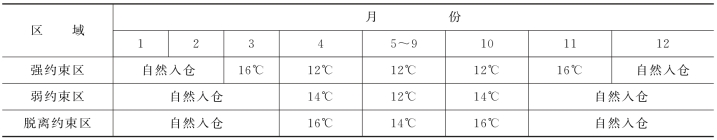

碾压混凝土出机口温度控制见表3-3-17。

表3-3-17 碾压混凝土出机口温度控制

图3-3-9~图3-3-11为降低入仓温度后的坝中部代表点的温度过程线、最高温度包络图及基础温差包络图。表3-3-18、表3-3-19分别为不同部位的温控指标和不同分区的降温效果。由上述图表可知,由于冬天入仓温度没变,最高温度和表面散热降温效果相差不大,夏天虽然入仓温度降到17℃,但最高温度仅下降到4℃,主要原因是:

(1)浇筑温度17℃,与常态混凝土12℃(三峡)相比,其值较高。

(2)浇筑层30cm,热量倒灌作用较大。

图3-3-9 只降低入仓温度时的温度过程线(单位:℃)

(3)浇筑早期,混凝土温度低于气温时外界热量倒灌,后期新混凝土覆盖前混凝土内温度高出气温有限,表面散热效果不大。

因此,仅靠降低入仓温度对降低最高温度的效果不足以满足设计要求。

表3-3-18 只降低入仓温度时的温度指标

表3-3-19 只降低入仓温度时不同季节的降温效果

(三)混凝土运输过程中的温度控制

碾压混凝土运输主要采用高速皮带机和自卸汽车直接入仓两种方式。1.高速皮带机运输入仓

由于高速皮带机输送混凝土从拌和楼到仓内运行距离较远,最大距离达782m,运输时间较长,混凝土在供料线上转接次数多达9次。经多次生产测试表明,当环境温度为30~35℃时,高速皮带机运输混凝土平均温升为4~7℃(较汽车运输高3~5℃)。为控制高速皮带机运输混凝土温度回升,采取了以下措施:

(1)在高速皮带机桁架与上皮带之间形成相对封闭的环境。即在高速皮带机沿线的桁架顶部镀锌铁板上铺盖聚乙烯保温层,并在顶层贴反射膜,起到隔热、遮阳、防雨的效果,在槽形皮带与顶部保温盖板间两端安装保温帘,形成相对封闭的环境,并在其间铺设冷风管道,对高速皮带机上的混凝土进行风冷,以控制碾压混凝土运输过程中温度回升不超过3℃。

(2)控制拌和楼出机口放料流量,且连续均匀。实践表明,每罐料(6m3)放料时间控制在55s左右,料流量与皮带机供料线的匹配较理想。由于高温季节拌和生产预冷混凝土产量较低,1座2×6m3 拌和楼(2个下料口)难以保证供料线的料流量,因此采用2座拌和楼的3个下料口为同一条供料线供料,可保证一条线上料流量均匀。

2.自卸汽车直接入仓

(1)在拌和楼自卸汽车入口设喷雾装置,以降低拌和楼小环境气温,对车厢进行降温湿润。

(2)自卸汽车运输时,车厢顶部设活动遮阳棚,外侧面贴隔热板。

(3)根据施工强度合理安排运输车辆,严格控制混凝土在车上的滞留时间。

(四)混凝土浇筑过程中的温度控制

在碾压混凝土浇筑过程中,应采取综合的降温保湿措施,以减少混凝土温度回升,达到保温、保湿、防晒、延缓碾压混凝土的初凝时间、减少VC值损失以及降低混凝土浇筑温度的作用。主要采取以下措施:

(1)通过合理规划仓号或采用台阶法、斜层平推铺筑法施工,尽可能减小混凝土浇筑仓面面积。

由于大坝混凝土浇筑量巨大、工期紧、技术复杂,因此,必须高强度、快速施工。为保证混凝土施工质量,必须针对不同的浇筑高程、气象条件、浇筑设备能力、不同坝段的形象面貌要求等合理地划分浇筑仓,并在混凝土浇筑之前,进行仓面工艺设计。

碾压混凝土仓面大,既利于发挥仓面设备效率,又利于减少模板使用量和便于仓面管理。但也有不利的方面:①由于层间间歇时间、温控、大坝基础固结灌浆等原因,导致碾压混凝土不能连续上升,间歇期浇筑设备闲置会影响设备效率的发挥,进而影响施工进度;②一旦遇到特殊情况,当层间间隔时间超过初凝时间时,易影响层间结合质量。根据设备入仓及浇筑能力等,高温季节碾压混凝土施工按1~2个坝段为一个浇筑仓、仓面面积为4000~7000m2 较为适宜;低温季节碾压混凝土施工按3~4个坝段为一个浇筑仓、仓面面积为8000~14000m2 较为适宜。

每一个浇筑仓均进行仓面设计,将仓面特性、技术要求、施工方法、质量要点、资源配置等简洁地汇集到仓面工艺设计中,从而指导作业队严格按仓面设计要求有序、高效地施工。

(2)及时摊铺,及时碾压,及时覆盖,防止热气倒灌。由于碾压混凝土采用通仓薄层连续浇筑,较常态混凝土更易受施工环境的影响,故对其施工过程及浇筑后的碾压混凝土外露面的保护和养护工作尤其重要。在高温条件下,仓面碾压混凝土施工应边平仓、边碾压,碾压完成后立即覆盖保温被,直到下一层料物摊铺时再依次揭开。

仓面覆盖就是在高气温环境条件下,在碾压混凝土平仓以后至碾压以前,或碾压以后至下层拌和物卸料以前这段时间间隔内,采用保温被覆盖。采用覆盖的方法,既可隔热又可保湿。它也是目前许多工程采用的、较为简便易行的有效措施之一。仓面覆盖可人为控制碾压混凝土仓面的热交换和湿度交换特性,防止或减少外界高气温的倒灌和混凝土仓面湿度的迁移,避免日晒和蒸发的影响,减缓混凝土温度回升速率和混凝土水分蒸发速率,起到了保温保湿的作用。

仓面覆盖的关键,在于寻求覆盖材料,要求材料的保温保湿效果好、防火性能好、重量轻、操作方便。实践证明,采用聚乙烯气垫薄膜和PT 型聚苯乙烯泡沫塑料板条复合制作而成的隔热保温被,具有不吸水、不透风、质轻、耐用、成本低廉等优点。现场实测的结果表明:日气温变幅为5.8℃时,裸露混凝土的温度变幅为1.42℃,而用隔热保温被覆盖的混凝土温度变幅仅为0.39℃。当外界无风时,隔热保温被覆盖的混凝土的热交换系数为裸露混凝土热交换系数的22.5%;外界风速1m/s时为17%;外界风速14m/s时则为9%。在起大风条件下,覆盖后的效果更为显著。

在高气温环境条件下碾压混凝土坝的连续施工中,对仓面进行覆盖,不仅可以起到保温保湿的作用,还可延缓碾压混凝土的初凝时间,减少VC值的增加。

(3)在混凝土浇筑过程中,进行仓面喷雾,在仓面形成人工小气候环境。

仓面喷雾是高气温环境条件下,碾压混凝土坝连续施工的主要措施之一。采用喷雾的方法,可以形成适宜的人工小气候,起到降温保湿、减少VC值的增长、降低混凝土的浇筑温度以及防晒的作用。

对碾压混凝土仓面喷雾的主要技术要求是:单位时间雾雨浸润深度H<3mm/h;雾雨最大粒径dmax<0.5mm。其中雾雨粒径d 的计算式为(https://www.xing528.com)

![]()

式中 D——实测雾雨粒径平均值,mm。

雾雨浸润深度H 的计算式为

![]()

式中 W——雾雨量实测值;

A——集雨器敞开口面积;

T——喷雾历时,h。

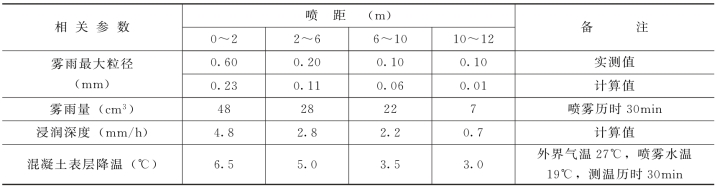

表3-3-20 为室内喷雾试验中实测及计算的相关参数值。

使用HW35型高压射流造雾机,选用雾滴粒径在50μm 以下的喷嘴,单台喷雾量控制在360L/h,喷射距离为25m,喷雾机旋转角度为120°,喷雾面积为650m2,则每平方米的喷雾量为0.55L/(h·m2),形成的微细雾滴可在高温条件下全部蒸发。

在高温环境条件下,采用仓面喷雾,可使混凝土表层温度保持比外界气温低3~5℃左右,增大了散热的效果。喷雾降温的效果,与外界气温、喷雾水温、喷射距离以及风速大小等有关。

在一般天气情况下,10点以前喷雾时,雾滴蒸发较慢,会在仓面形成一层薄雾,其余时间雾滴蒸发很快,基本上只能在风机方向上看到雾,但在整个喷雾期间所有雾滴均被蒸发,仓面没有形成积水,单台喷雾机及组合仓面喷雾效果如图3-3-12所示。一般地,环境温度为35℃时,通过喷雾可降低仓面气温5℃以上,具体降温幅度与阳光强弱及风力大小等有一定关系。

图3-3-12 单台喷雾机喷雾效果

表3-3-21 仓面喷雾时的温度指标

注 L 为浇筑块最大边长。

在此温控措施下的典型温度过程线、最高温度包络图和基础温差包络图如图3-3-13~图3-3-15所示。主要温控指标见表3-3-21。由上述图表可知,考虑仓面喷雾后的温度下降到32℃,比不做喷雾时下降了2~3℃。可见喷雾对降低坝体最高温度是有效的。

(4)提高混凝土入仓强度,缩短混凝土层间间隔时间,降低混凝土温度回升。

由于碾压混凝土通常采用通仓薄层连续浇筑,较常态混凝土更易遭受施工环境的影响。为减小碾压混凝土受施工环境的影响(太阳曝晒、大风天气等)、延缓碾压混凝土的初凝时间、减少VC值损失以及降低混凝土温度回升等,采取提高混凝土入仓强度以缩短混凝土层间间隔时间的方式,确保混凝土施工质量。

图3-3-13 仓面喷雾时的温度过程线(单位:℃)

(五)加强通水冷却,严格控制坝体内最高温升

通水冷却主要用于控制混凝土的最高温度、基础温差和内外温差在设计允许范围内,将有接缝灌浆的坝体冷却到接缝灌浆要求的温度。

1.冷却水管布置及安装

(1)冷却水管布置要达到使坝体内混凝土均匀降温的目的。

(2)为了减少冷却水管敷设对碾压混凝土施工的干扰,主要采取了以下措施:①冷却水管采用高密度聚乙烯管;②需中期通水的冷却水管通过预埋导管引入水平廊道;③同仓号相邻坝段冷却水管错层(碾压层)布置。

(3)冷却水管采用F32高密度聚乙烯冷却水管,水管间距为1.5m×1.5m,单根长度控制在250m 左右。埋设竖向套管(F300铸铁管或PVC 管)将冷却水管引至廊道内与系统供水干管相连接。在进行大坝水管埋设时,水管距上游坝面3.0m、距下游坝面3.0m,水管距横缝面、坝内孔洞周边0.75~2.0m。水管表面的油渍等应清除干净,预埋冷却水管不能跨越横缝。

(4)所有管道均用金属件拉紧或支撑固定(施工过程中采用水平段长度为30cm 的U形钢筋插入已浇筑混凝土内固定冷却水管)。

(5)仓面内单根冷却水管尽量不采用接头,如使用接头,水管的所有接头必须有水密性且连接牢固。

(6)与各条冷却水管之间的连接应随时有效,并能快速安装和拆除,同时要能可靠控制某条水管的水流而不影响其他冷却水管的循环水。所有水管的进、出端均应作好清晰的标记,以保证整个冷却过程中冷却水能按正确的方向流动。

2.通水冷却技术要求

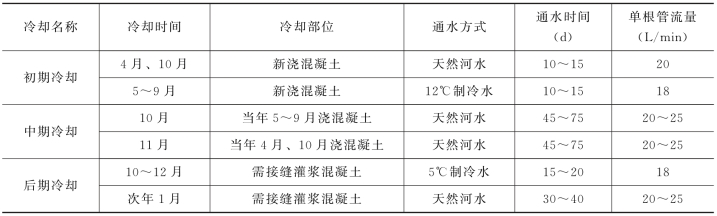

对高温期施工部位混凝土埋设冷却水管进行通水冷却。通水冷却技术要求详见表3-3-22。

表3-3-22 通水冷却要求一览表

(1)初期冷却。埋管应在混凝土浇筑开始后通水,通水采用12℃制冷水,通水时间根据实测坝体混凝土温度适当调整。单根水管流量18L/min,混凝土温度与水温之差不超过22℃,冷却时混凝土日降温幅度不应超过1℃,水流方向应每12h改变一次,使混凝土块体均匀冷却。

(2)中期冷却。通水时间为2个月左右(根据实测坝体混凝土温度适当调整通水时间)。通水采用河水,单根水管流量20~25L/min,水温与混凝土内部温度之差不超过20℃,日降温不超过1℃,水流方向应每24h改变一次,使混凝土块体均匀冷却。

(3)根据埋设在坝体内的温度计监测情况,调整通水冷却时间,以此控制基础、内外温差小于混凝土最高温升。

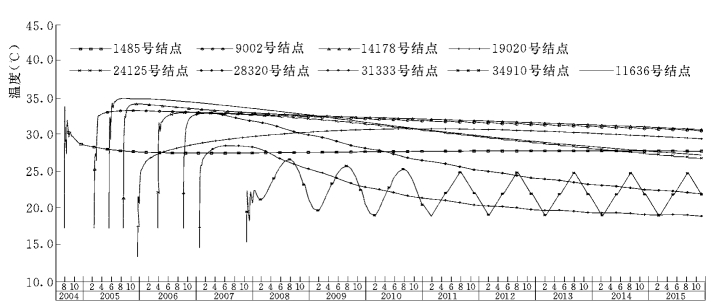

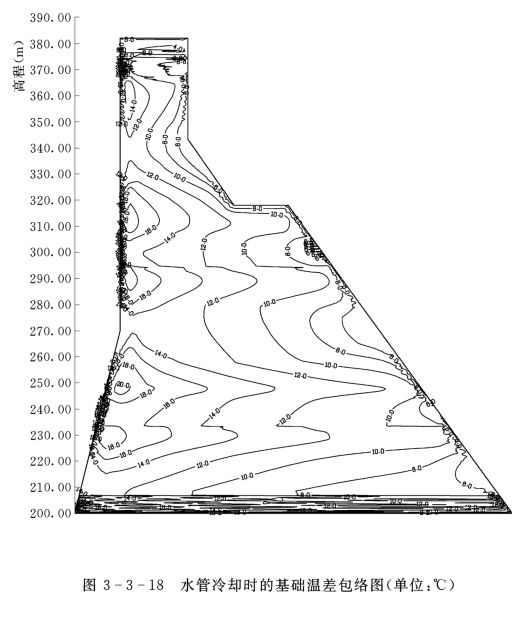

图3-3-16~图3-3-18为综合考虑降低入仓温度、水管冷却后的典型温度过程线、最高温度包络图与基础温差包络图。由图可见,基础约束区的最高温度下降到31℃,高程220~260m 处的最高温度除变态混凝土区外下降到32℃。基础约束区的基础温差,上游坝踵附近范围内为16~18℃,其他部位为10~12℃。满足设计温度控制标准。

图3-3-16 水管冷却时的温度过程线(单位:℃)

(六)混凝土养护及表面保护

1.养护

高温时段施工时,除对层面立即采用保温被覆盖外,待混凝土终凝后对混凝土表面进行洒水或流水养护,2~3d后低温时段拆除保温被散热,同时对混凝土长期暴露面采用ϕ32花眼塑料管进行流水养护。

施工过程中,碾压混凝土的仓面应保持湿润。正在施工和碾压完毕的仓面应防止外来水流入。在施工间歇期,碾压混凝土终凝后即应开始洒水养护。对水平施工层面,洒水养护应持续至上一层碾压混凝土开始浇筑为止,对于永久暴露面,养护至设计龄期为止,并采用流水或蓄水养护。

2.表面保护

(1)低温季节及气温骤降时的保护。当日平均气温低于3℃或遇气温骤降(指日平均气温在2~3d内连续下降6℃以上)冷击时,为防止碾压混凝土的暴露表面产生裂缝,坝面及仓面(特别是上游坝面及过流面)覆盖保温被或其他能防冲的设施,并适当延长拆模时间,所有孔、洞及廊道等入口进行封堵以防受到冷气袭击。保温材料贴挂应牢固,覆盖搭接应严密。

(2)高温天气的保护。施工过程中,对碾压混凝土仓面进行喷雾保湿,降低仓面环境温度,正在施工和刚碾压完毕的仓面,采取设隔流堤、排水沟等方式防止外来水流入。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。