在碾压混凝土浇筑过程中,应采取综合降温保温措施,以减少混凝土温度回升,达到保温、保湿、防晒、延缓碾压混凝土初凝时间、减少VC值损失以及降低混凝土浇筑温度的作用。主要采取仓面覆盖及喷雾、仓面VC值控制及层间间隔时间控制等措施。

(一)仓面覆盖及喷雾

由于碾压混凝土通常采用通仓薄层连续浇筑,较常态混凝土更易遭受施工环境的影响,故对其施工过程及浇筑后的碾压混凝土外露面的保护和养护工作尤其重要。在高气温环境条件下碾压混凝土坝的连续施工中,对仓面进行覆盖,不仅可以起到保温、保湿的作用,而且还可延缓碾压混凝土的初凝时间,减少VC值增加,从而保证碾压混凝土层间结合质量。

仓面喷雾是高气温环境条件下,碾压混凝土坝连续施工的主要措施之一。采用喷雾的方法,可以形成适宜的人工小气候,起到降温保湿、减少VC值增长、降低混凝土浇筑温度以及防晒的作用。

(二)仓面VC值控制

VC值是碾压混凝土可碾性的重要指标,直接影响碾压混凝土的压实度和层间结合质量。碾压混凝土碾压时,VC值控制在3~5s较好,据此,碾压混凝土出机口中VC值应根据气温、湿度、混凝土运输方式、混凝土入仓温度、层间间歇时间等实行动态控制。

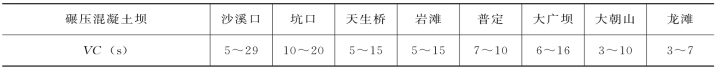

VC值是表示碾压混凝土稠度或可碾性的重要指标,VC值的取值、保值、控制、调整对碾压混凝土的质量有直接影响,它与振动碾的激振力、激振频率、振幅、行驶速度、碾压遍数以及仓面的气温、湿度、覆盖时间、原材料和配合比等均有密切关系。当机械运行特性与混凝土配合比确定后,影响VC值的重要因素是气温、湿度与混凝土入仓温度等。由于影响VC值的因素很多,故每个工程的VC值选择幅度不同,但从国内新建碾压混凝土坝来看,VC值有减少的趋势,详见表3-2-6。

表3-2-6 碾压混凝土坝出机口VC值

高温条件下,碾压混凝土的初凝时间缩短,水分蒸发散失严重,VC值损失很快,短时间即会造成表面干燥发白。拌和物保持稳定品质的时间非常短,砂浆在摊铺后也容易迅速失水,丧失稠度,使质量难以控制,混凝土容易出现层间结合不良、碾压不实的问题。因此,研究VC值的损失及保值方法,优化VC值取值,对保证碾压混凝土在高气温条件下施工至关重要。

1.VC值与碾压混凝土可碾性及压实密度的关系

碾压混凝土施工时,压实密度是一个非常重要的检测指标,该指标与混凝土强度、抗渗等物理力学性能密切相关。密度提高1%,碾压混凝土强度可以提高10%左右,控制密度可以达到控制强度的目的。由于碾压混凝土是干硬性混凝土,其密实程度不仅取决于混凝土配合比和施工设备,而且在很大程度上依赖于混凝土拌和物所能接受的压实能量,即混凝土拌和物的可碾性。仓面VC值适合与否,最终反映在混凝土拌和物的可碾性和密度指标上。工程实践证明,在混凝土配合比确定后,拌和物VC值为最佳值时,可碾性好,层面泛浆好,碾压时混凝土易达到设计密度。说明最佳VC值可以改善混凝土拌和物的孔隙结构,减小骨料间的摩擦力,易于传播激振力,使骨料分离和架空限制在很小的范围内,提高混凝土的密实度。

碾压试验采用BW-202AD-2双钢轮振动碾压机先无振碾压一遍,对已摊铺的混凝土拌和物进行平整,再进行有振碾压遍数的测试,行走速度为1~1.5km/h。

VC值与碾压遍数、混凝土密度的关系见表3-2-7。

表3-2-7 VC值与碾压遍数、混凝土密度的关系 单位:kg/m3

注 理论密度(三级配)为2565kg/m3(扣除2%的含气量)。

表3-2-7说明,VC值小,混凝土拌和物的可碾性好,达到密度峰值的碾压遍数少。如VC值为2s时,碾压4遍基本上就接近密度峰值,且不陷碾,碾压时混凝土有轻微的弹性,层间泛浆丰富;VC值为6s时,碾压5~6遍才能达到相同的密度峰值;VC值为15s时,需碾压8遍,混凝土表面干硬、无弹性、泛浆差,碾压后层面甚至内部的骨料会出现开裂,拌和物流变性差,骨料多浮在表面,无泛浆。表3-2-7还说明,混凝土碾压达到一定密度后,再增加碾压遍数,密度不再增加。

2.VC值损失

混凝土拌和物出机后需经过运输、入仓、平仓后才能碾压,这段时间由于混凝土拌和物水分蒸发、水化反应等,VC值会迅速增大,特别是碾压混凝土平仓后未及时碾压更是如此。VC值增大后,混凝土拌和物的品质会变坏,可碾性变差。所以研究VC值随时间的损失情况很有必要。

试验首先测定入仓混凝土拌和物的VC值,然后每隔一小时测定一次VC值,VC值的差值即为此历时的损失。具体成果见表3-2-8。由试验可知,气温高、湿度小,入仓VC值损失快,并随着时间的延长,VC值损失逐渐增大。另外,由水分蒸发引起的VC值损失比混凝土水化反应引起的VC值损失大。

表3-2-8 碾压混凝土入仓VC值间歇损失检测成果

3.VC值的保值控制

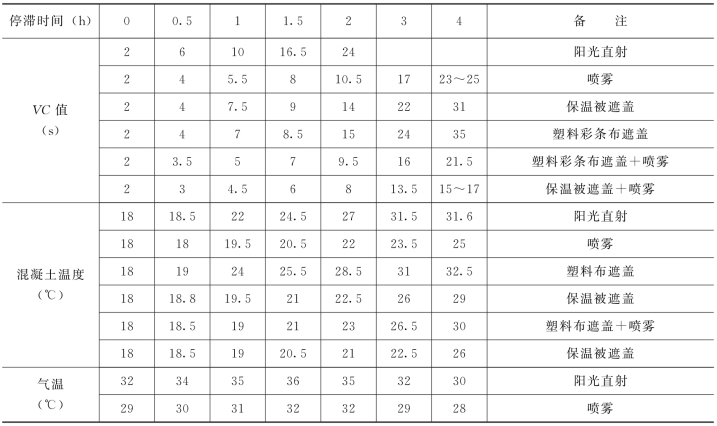

VC值已被证明对混凝土可碾性及层面泛浆性具有重要影响,所以在碾压混凝土施工过程中,VC值的控制和保值是保证施工质量的重要环节。VC值的保值可采取降温和保湿的措施。表3-2-9是VC值损失及混凝土温升试验成果。

表3-2-9 现场混凝土摊铺后VC值损失及混凝土温升

注 温度和VC值均为表层下10cm 处混凝土温度和VC值。

综上所述,用保温被遮盖+喷雾,VC值保值最好,单纯喷雾次之。但是由于碾压混凝土施工仓面面积大,仓面上施工设备多,采取遮盖措施覆盖范围有限,喷雾相对来讲是较理想的VC值保值方式。

4.VC值取值及控制(https://www.xing528.com)

借鉴国内外碾压混凝土施工经验,权衡施工质量与经济效益,采用BW-202AD-2振动碾,碾压层厚30cm(压实厚度),8遍碾压,即无振碾1遍+有振碾6遍+无振碾1遍。经过现场碾压试验表明,碾压混凝土拌和物仓面VC值为3~5s,其混凝土相对压实度都可达到98.5%,且碾压层面具有满意泛浆效果。

(1)仓面VC值的取值。仓面VC值的取值,除根据现场碾压试验的成果外,还应考虑以下因素:①原材料特性;②特殊的气候条件:气温高、日温差大、高温持续时间长、蒸发量大。所以为保证压实密度,VC值宜取小值,并且VC值应根据施工时的气象条件和仓面的实际情况及时调整,动态控制。龙滩碾压混凝土配合比设计VC值为2~9s,仓面VC值按3~5s控制。VC值上限(9s)低于DL/T 5112—2000 《水工碾压混凝土施工规范》规定的上限(15s);VC值下限(2s)低于规定的下限(5s),突破了关于VC值小于5s应作为废料的界限。温度高、太阳直射、风大时,VC值取下限,反之取上限。见表3-3-18。

(2)机口VC值。机口VC值的取值,应充分考虑混凝土拌和物出机后,在不同施工条件、气候条件下,经过运输、入仓、平仓(采用汽车+真空溜槽、真空溜槽+高速胶带机、汽车+缆机、汽车直接入仓等多种入仓方式)过程中VC 的值损失,并根据仓面VC值的需要进行控制。根据VC值损失试验、VC值保值研究成果及碾压混凝土施工设备配备情况,混凝土拌和物从出机到碾压完毕控制在2h内,机口VC值控制在2~5s的范围内,见表3-2-10。

表3-2-10 不同气温下仓面、机口VC值动态控制情况

(3)碾压混凝土VC值现场控制方法。碾压混凝土VC值的调整,通常的办法是保持水胶比不变,通过调整用水量和胶凝材料用量来调整VC值。而在施工现场,VC值的调整在一定范围内往往通过单纯增减用水量来达到调整VC值的目的。前者是一般常用的方法,对混凝土强度没有不利影响,但不便于现场施工,特别是VC值频繁动态调整的场合;后者的问题在于碾压混凝土施工配合比设计的单位用水量W 参数选择置VC 于什么样的水平界限、调整方向是大于还是小于配合比基准VC值、用水量变化(改变了水胶比)对混凝土强度有何影响。

当W 为设计用水量时,通过减少用水量来增大VC值,只要能确保碾压密实度、不影响碾压层间的良好结合和较大的强度波动,则碾压混凝土本身的强度提高不会有不良后果。这种调整方法常用于雨天碾压混凝土施工VC值的调整;如果通过增加用水量来减小VC值,则碾压混凝土水胶比增大。根据水胶比定则,势必造成碾压混凝土强度下降,乃至带来隐患。为此,必须做碾压混凝土用水量W 与VC值、混凝土强度R 之间关系的试验,找出内在规律,确定W 的调整范围。

实践表明,VC值在2~9s范围内可以通过保持胶凝材料不变调整用水量来调整混凝土拌和物的VC值,不会对混凝土强度产生不利影响。

(4)仓面VC值经验判断。适宜的VC值,先无振碾压一遍,然后有振碾压3~4遍,层面明显泛浆,有弹性,无陷碾现象,5~6遍层面泛浆丰富,检查压实度达到98.5%;VC值过大,碾压时干硬,无弹性,混凝土拌和物流变性能差,泛浆差或不泛浆,层面呈松散状,有骨料压碎现象;VC值过小,如VC值为1s,碾压时陷碾,振1~2遍即明显泛浆,振3~4遍大量返浆且灰浆粘碾,但压实度可达到98%。

(三)层间间隔时间控制

在碾压混凝土施工中,由于拌和能力、温度、气候等因素,要求不同的碾压混凝土层间的间隔时间不同。而层间间隔时间的长短,又会影响层间的结合强度。目前,对碾压混凝土施工层间允许间隔时间的控制是以下层碾压混凝土的初凝时间来控制的。当碾压混凝土连续浇筑时,在初凝时间以内,层间不需作任何处理,可保证层间质量;若超过初凝时间即被视为冷缝,就必须采取措施对层面进行处理才能进行下一层混凝土的铺筑,或按施工缝处理。

1.初凝时间的影响因素

所谓混凝土初凝,就是针对水泥砂浆在初凝期凝聚结构具有的触变复原性和粘塑性,使上层在碾压时,既不破坏下层混凝土的结构,又能使下层表面与上层混凝土较好地胶结结合。不能简单地将室内测定的混凝土初凝时间用于现场而未考虑施工现场环境的影响。影响混凝土初凝时间的主要因素有:外加剂、环境温度、相对湿度、风速、VC值、水胶比、原材料等。在原材料和混凝土的配合比确定以后,外加剂、环境温度、环境相对湿度是主要影响因素。

(1)外加剂。优质的外加剂能改善碾压混凝土的包裹性、凝聚性、可碾性等工作性能。选择外加剂必须考虑以下因素的影响:①特殊的气候条件。龙滩电站坝区气候具有高温持续时间长、气候干燥、蒸发量大、日温差大等特点,因此,施工中采用在不同季节选用与之相适应的外加剂来适应这种恶劣的气候条件。②大仓面浇筑的影响。龙滩大坝工程碾压混凝土浇筑仓面大,夏季碾压混凝土仓面面积一般为4000~7000m2。为了保证在层间间隔时间内碾压混凝土不发生初凝,根据龙滩电站碾压混凝土浇筑能力,要求碾压混凝土在各种气候条件下其初凝时间为8~12h。但为了满足碾压混凝土快速施工的需要,又希望上层碾压密实后,下层混凝土尽快凝固硬化,以减少模板侧压力和增大模板拉锚筋抗拉应力,确保模板的稳定性。既要保证足够长的初凝时间,又要使终凝时间不要拖得太长。

碾压混凝土掺入外加剂,其缓凝作用可使水泥的水化作用减缓、胶体凝聚结构持续时间长、混凝土初凝时间长,并随缓凝剂品种及掺量变化而变化。为了保证在高气温条件下碾压混凝土连续施工质量,必须保证在气温35℃左右的条件下,碾压混凝土拌和物的初凝时间达到8h以上,龙滩电站采用高温型JM-Ⅱ和ZB-1-RCC15高效缓凝减水剂,引气剂为ZB-1G。室外高温条件下碾压混凝土凝结时间试验成果见表3-2-11。

表3-2-11 室外高温条件下碾压混凝土凝结时间试验成果

试验结果表明,掺各种外加剂碾压混凝土凝结时间均能满足夏季高温时段混凝土连续施工的要求。

(2)环境温度。环境温度影响了胶材的水化速度,随温度升高水化速度加快,混凝土初凝时间缩短。初凝时间随温度变化情况满足式3 2 9和图3-2-10。

![]()

式中 t——混凝土拌和物初凝时间,h;

τ——环境温度,℃。

(3)环境湿度。环境湿度影响混凝土的水分蒸发,水分蒸发改变拌和物的水胶比。环境湿度小,水分蒸发快,水胶比变小,初凝时间缩短,见图3-2-11。

图3-2-10 温度对混凝土凝结时间的影响

图3-2-11 湿度对混凝土凝结时间的影响

2.层间间隔时间控制

碾压混凝土施工时,可由施工现场实测的仓面气温、大气相对湿度和风速,根据施工部位设计要求的抗剪强度指标,迅速得到在保证层面结合质量要求的前提下的层间允许间隔时间,龙滩水电站碾压混凝土在不同的仓面温度、相对湿度条件下施工的层间间隔时间可根据表3-2-11进行控制。

若实际施工时的层面间隔时间不大于允许值,则碾压混凝土可连续施工。在高气温条件下连续进行碾压混凝土施工,应从施工技术、施工组织及管理等方面采取适当的措施,使碾压混凝土施工的层面间隔时间不大于其允许值,以保证碾压混凝土的施工质量。碾压混凝土连续施工必须在初凝前覆盖上层混凝土。实践证明,及时摊铺,及时碾压,及时覆盖,缩短碾压混凝土层间间歇时间,必要时辅以喷雾保湿是提高碾压混凝土层间结合质量的有效措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。