图3-12 同步输送对辊轮组

一般情况下,钢管漏磁检测探头由内部多个感应线圈组成。为使相同的缺陷漏磁场以任意路径通过检测探头均可获得相同的信号输出,可采用传感器线阵布置方式,使缺陷始终被一个或一个以上的检测通道拾取,并且这种方法容易保证检测探头制作工艺的一致性。

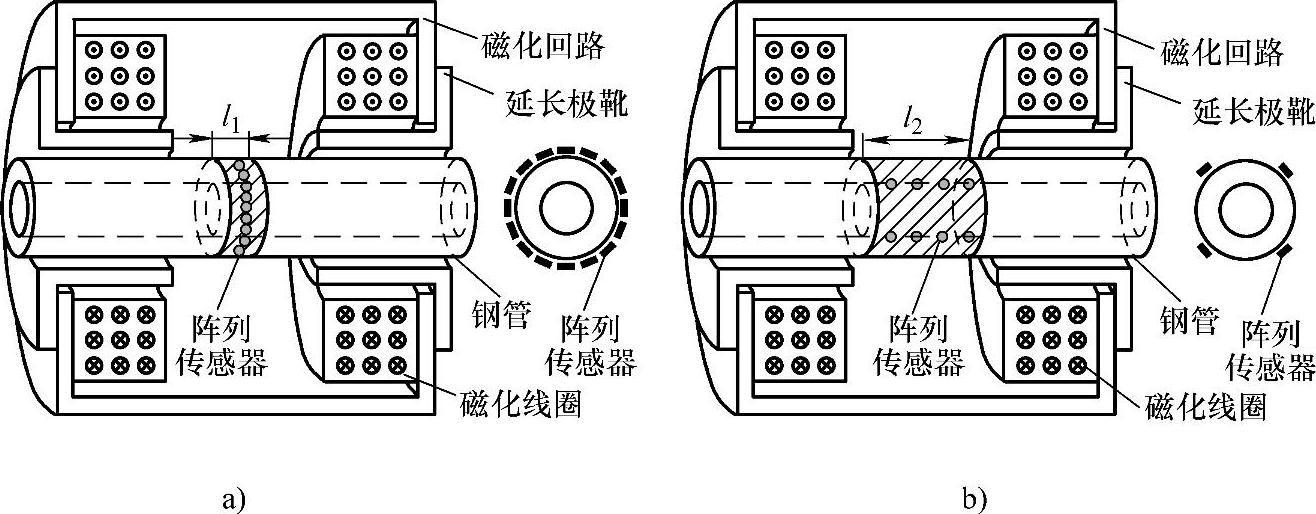

图3-13a所示为目前常用的周向裂纹漏磁检测探头布置方案,主要通过在钢管周向布置传感器阵列来实现周向裂纹的全覆盖扫查。该方案要求每种外径规格钢管配置对应弧度的弧形探头。另外,也可采取图3-13b所示的轴向裂纹直探头布置方案,将沿周向布置的圆弧阵列传感器转换为沿轴向布置的线型阵列传感器。

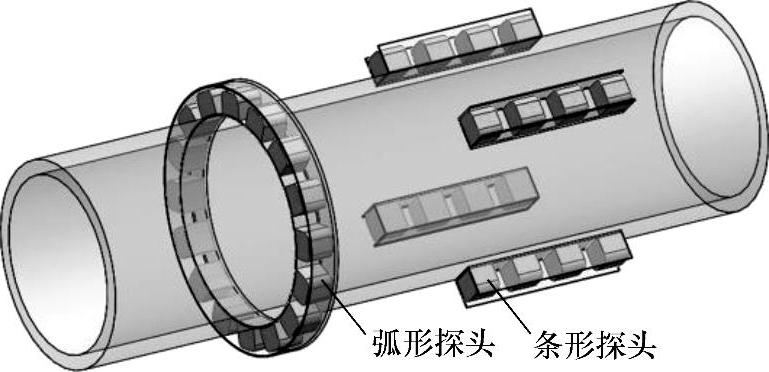

如图3-14所示,圆弧阵列和线型阵列传感器分别对应为弧形探头和直探头,其内部传感器单元总数量相等。弧形探头一般应用在钢管直线前进的检测方案中,而直探头必须要求钢管做螺旋推进运动。当更换被检钢管规格时,每种外径规格钢管需配置对应弧度的弧形探头,而直探头可与任何外径钢管匹配,从而减少了探头备件的数量与种类。当然,与图3-13a所示方案相比,图3-13b所示传感器阵列布置方法要求磁化均匀区轴向长度由l1增加到l2。

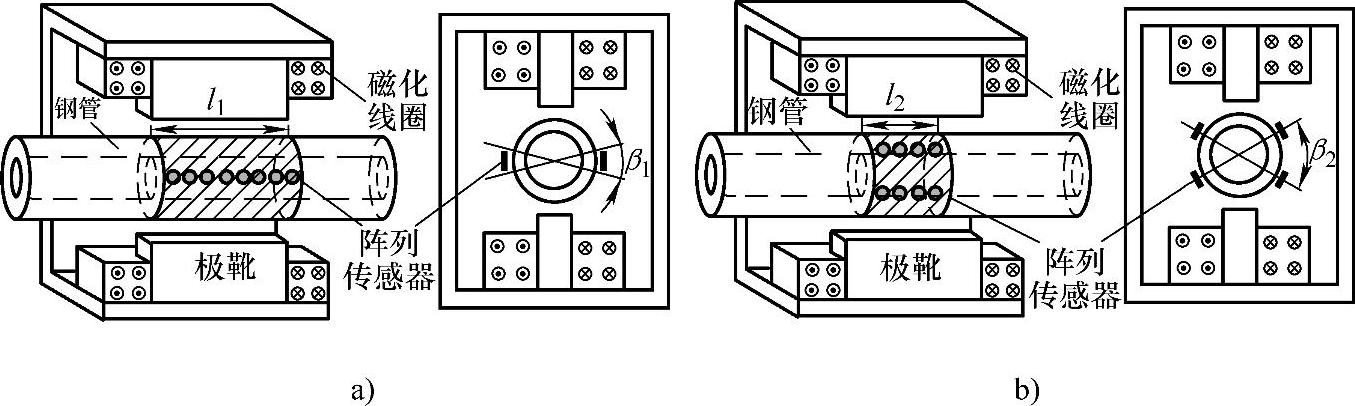

进一步分析钢管轴向裂纹检测探头布置方案,图3-15a所示为目前常用的轴向裂纹检测探头布置方案,其在检测区域中间位置对称布置双列直探头。为满足高速检测的覆盖率要求,需要设计更长的探头,此时,磁化均匀区轴向长度为l1,周向范围为β1。一方面,检测探头越长,与之对应的磁化均匀区轴向长度l1越大,需要建立更大空间分布的均匀磁化场,磁化设备庞大。另一方面,由于钢管本身存在直线度误差,过长的探头与弯曲钢管表面贴合状态不佳,影响检测稳定性。

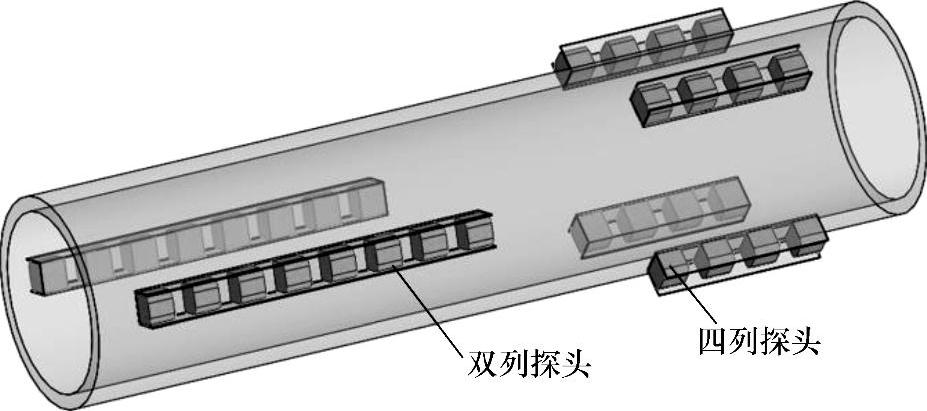

另一种方式为四个线阵漏磁直探头的布置方案,将双列直探头分解为周向布置的四列直探头,如图3-15b所示,磁化均匀区轴向长度为l2,周向范围为β2。两种方案相比,后者可有效提高探头的跟踪性能,并使检测设备更加紧凑。在相同的检测速度和覆盖率下,钢管磁化均匀区轴向长度l2=l1/2,周向均匀磁化范围由β1增加到β2。图3-16所示为轴向裂纹检测探头内部传感器布置示意图,两种方案的传感器单元总数量相等。然而,无论哪一种方案,都需要钢管与探头之间形成相对螺旋扫描运动。

图3-13 周向裂纹漏磁检测探头布置方案

a)周向布置的圆弧阵列传感器 b)轴向布置的线型阵列传感器(https://www.xing528.com)

图3-14 周向裂纹检测探头内部传感器布置示意图

图3-15 轴向裂纹漏磁检测探头布置方案

a)轴向裂纹双列直探头对称布置 b)轴向裂纹四列直探头周向均匀布置

通过对比高速漏磁检测探头布置方案可以看出,沿周向均匀布置四个线阵直探头的优化布置方案,如图3-13b和图3-15b所示,既可满足钢管高速检测要求,又实现了周向裂纹和轴向裂纹检测探头布置方式的统一,具有极大的实用价值。

图3-16 轴向裂纹检测探头内部传感器布置示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。