钢管轴向裂纹检测的基础是产生足够强度和均匀性的周向磁化场。如2-16所示,由于钢管圆周状的几何形态,周向磁化时磁力线难以全部沿钢管周向从管壁内通过,始终会有一部分磁通会扩散到空气中,导致在磁极处磁场最强,在两磁极正中间的钢管区域磁场最弱。磁极在钢管轴向方向的长度有限,因此,磁化场覆盖的轴向区域也是有限的。在设计磁化线圈磁化能力时,主要考虑钢管的磁化特性曲线、钢管内外径尺寸以及检测区域的轴向长度。

周向磁化场是由绕在磁极上的线圈产生的。磁极正对的管壁磁化不均匀,且管壁与极靴之间的背景磁场分布杂乱。然而,在远离两磁极的管壁中央区域,磁场分布较均匀,因此,一般将条形阵列探头布置在该区域,如2-16所示,并且其长度必须小于或等于均匀磁化区域的轴向长度。

图2-16 纵向检测系统原理图

1—直流磁化线圈 2—极靴 3—检测探头 4—待检钢管 5—磁化回路 6—磁力线

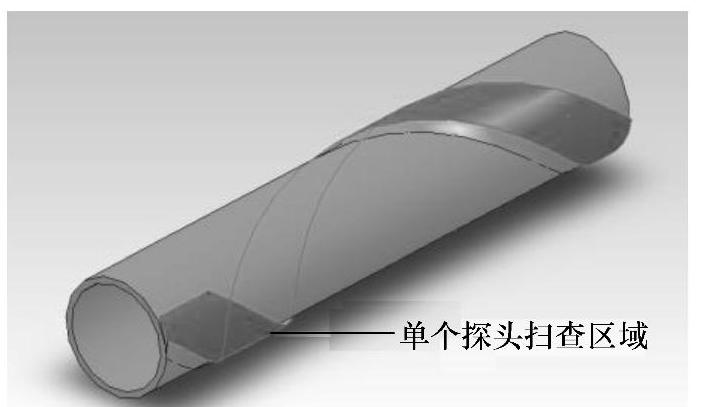

如图2-17所示,为实现轴向裂纹的全覆盖检测,一般采用探头与钢管表面之间的螺旋扫查来完成。对于双探头检测布置,在扫查过程中需满足条件

2Ls≥P (2-4)

式中,Ls为单个纵向探头的有效长度;P为钢管表面形成的扫查螺距。

钢管直线前进的速度va与螺距P的关系为

va=ntP (2-5)

式中,nt为钢管.旋转速度。

图2-17 单个探头的扫查覆盖轨迹

由此可见,在高速漏磁检测中可通过增大螺距P来提高检测速度va。但是,根据式(2-4)可知,为了保证轴向裂纹的全覆盖扫查,必须增大单个探头的轴向有效扫查范围,此时钢管中的均匀磁化区域的轴向长度也需要相应增加。

举例分析如下。

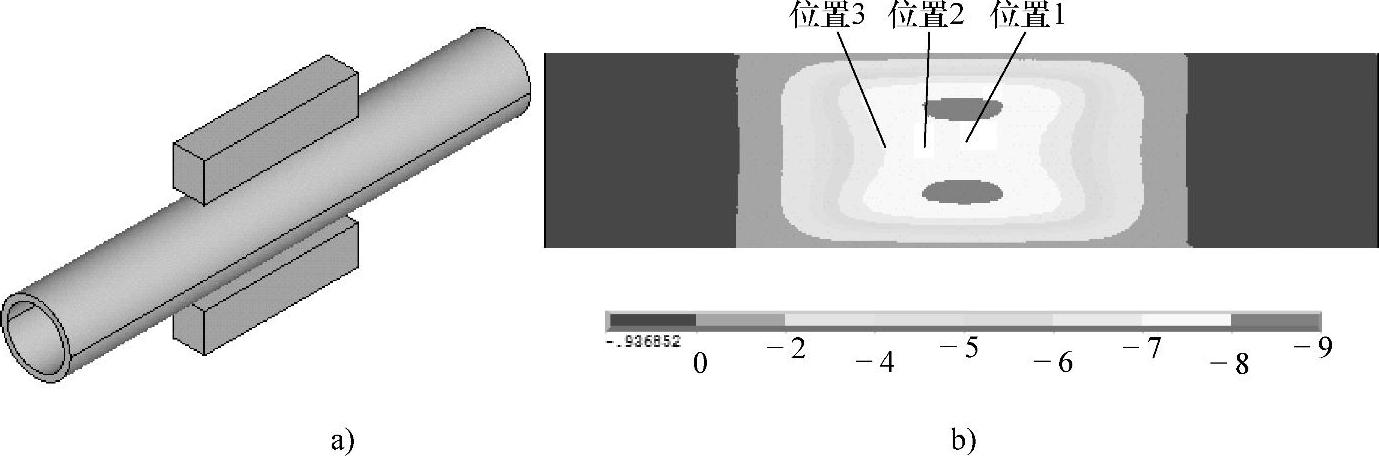

图2-18a所示为常用的钢管周向磁化结构,钢管外径为90mm,壁厚为8mm,磁极靴尺寸为200mm(长)×40mm(宽)×50mm(高),磁极靴底面到钢管外表面的距离为15mm,励磁线圈参数为15000安匝。仿真分析得到钢管表面磁感应强度分布云图如图2-18b所示,为了便于观察,将钢管的侧面展开成了一个平面,从图中可以看出这种磁极形式得到的均匀磁化区域较小。

图2-18 传统磁极模型及其磁化效果

a)周向磁化的传统磁极模型 b)钢管表面磁感应强度分布云图

进一步分析磁化不均匀带来的检测不一致性问题。

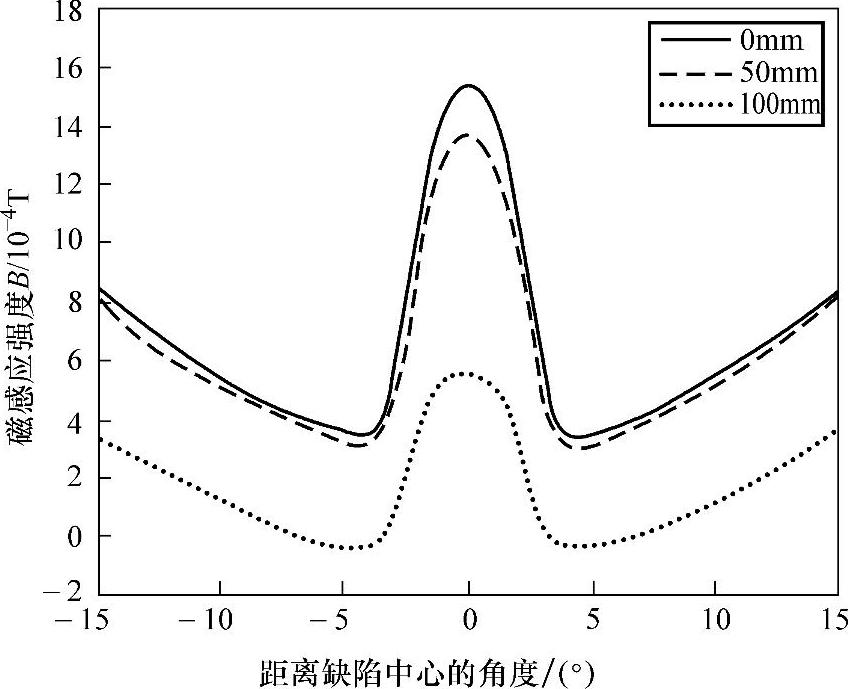

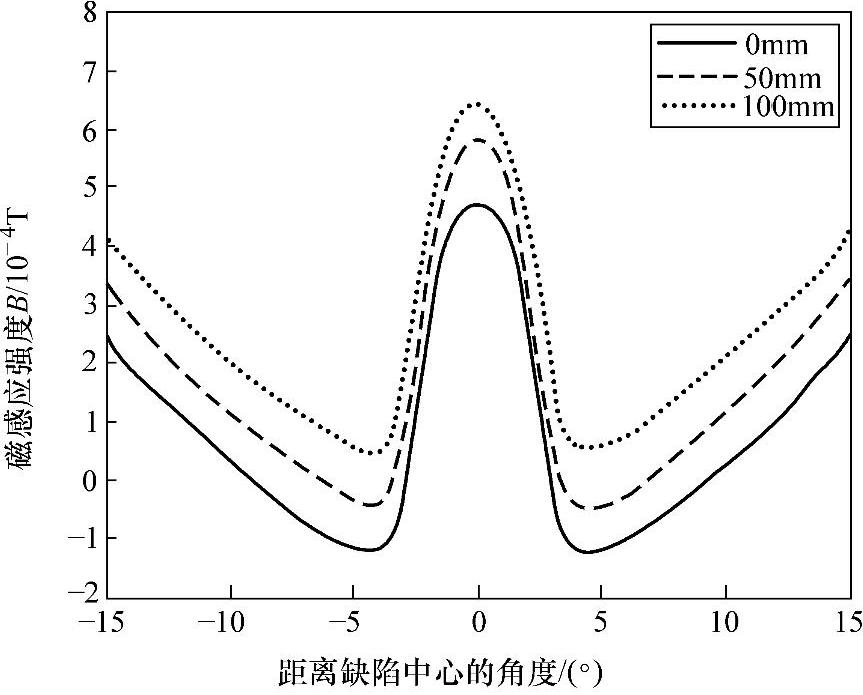

在图2-18b中给出的三个位置处分别设置三个尺寸相同的轴向裂纹,位置1为钢管侧面的正中心,位置2与位置1之间的轴向距离为50mm,位置3与位置1之间的轴向距离为100mm,裂纹尺寸为20mm(长)×3mm(宽)×2mm(深),图2-19给出了在三个不同位置处的裂纹漏磁检测信号。(https://www.xing528.com)

从图2-19中可以看出,如果阵列探头同时扫查到了三个缺陷,则尺寸相同的裂纹产生的漏磁检测信号幅值与基线均出现了严重的不一致,从而无法对缺陷进行精确的定量评价,因此,探头长度必须小于200mm。

为了提高检测速度,需要使阵列探头在轴向上有足够的长度。然而钢管磁感应强度在轴向上的非均匀性限制了阵列探头沿轴向布置的有效长度,解决这一矛盾最为关键的问题就是如何在钢管表面建立更大范围的均匀磁场。

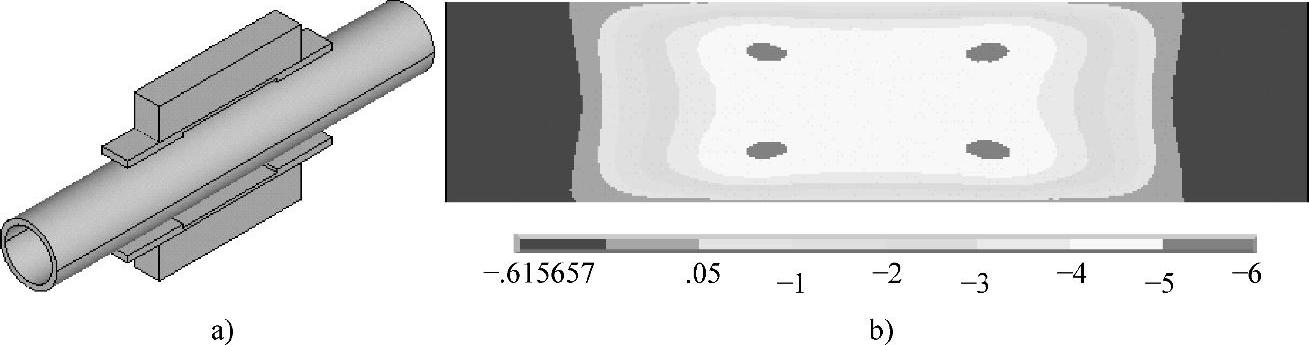

对此,在原有磁极的下方加上一个导磁板,将一部分磁场导入远离磁极的区域,从而可扩大磁场在轴向上的覆盖范围,如图2-20a所示的模型。模型中使用的导磁板尺寸为300mm(长)×40mm(宽)×10mm(厚),保持导磁板底面到钢管外表面的距离为15mm。增加该导磁板后,仿真获得的钢管表面的磁场分布云图如图2-20b所示。

从图2-20b中可以看出,与常规磁极相比,增加导磁板之后,磁场覆盖的范围有所增大,而且磁场分布也更加均匀,起到了一定的优化效果。另一方面,通过观察磁场分布云图可以发现,钢管表面中间部位的磁场要比两边稍强,所以,进一步地,需要消除或者减弱周向磁化区域的磁化场强度差异。

图2-19 同一尺寸缺陷在不同位置处的漏磁场

图2-20 加上导磁板后的磁极模型及其磁化效果

a)加上导磁板后的磁极模型 b)加上导磁板后钢管表面的磁场分布云图

如图2-21a所示的极靴模型,在之前的导磁板上增开一个槽,这样由于中间部位磁阻增大,一部分磁通就会往两边扩散,从而达到减弱中间磁场增大两边磁场的目的。模型中,开槽尺寸为150mm(长)×40mm(宽)×5mm(深),获得的钢管表面的磁场分布云图如图2-21b所示。

图2-21 导磁板上开槽后的模型及其磁化效果

a)导磁板上开槽后的模型 b)导磁板上开槽后钢管表面的磁场分布云图

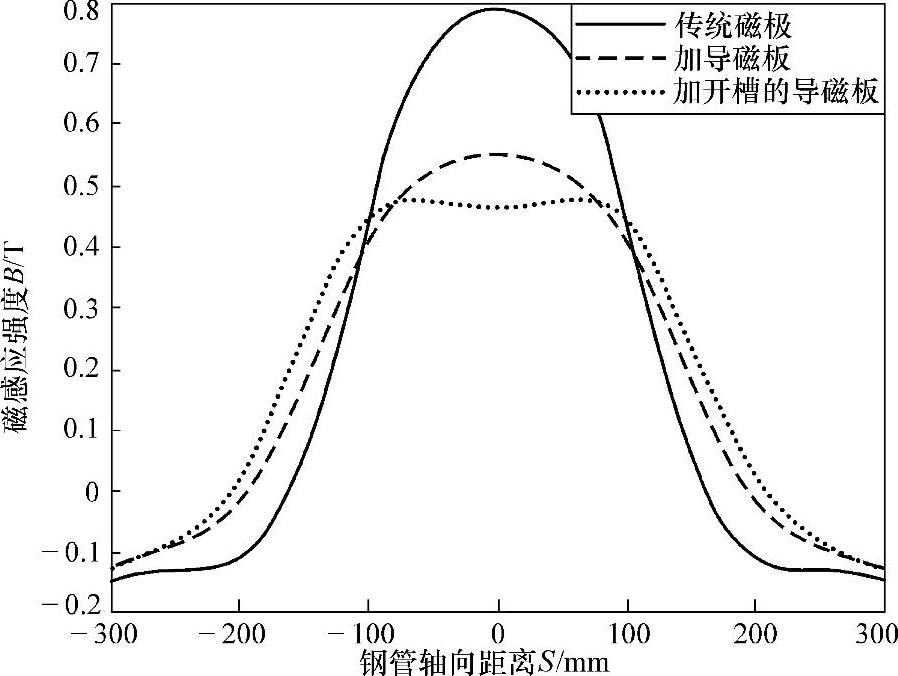

由图2-21b可以看出,在磁极中部开槽之后,均匀磁场的区域进一步扩大。为了更好地比较上述三种磁极的磁化效果,在探头所在位置沿钢管轴向取长度为600mm的路径,得到路径上各个点的磁感应强度,结果如图2-22所示。

图2-22 不同磁极作用下钢管表面磁感应强度沿钢管轴向的分布

从图中可以看出,传统磁极磁化下的均匀区域最小,轴向长度约为150mm;增加导磁板后,均匀磁场区域的轴向长度增加至180mm;如果在导磁板上开槽,均匀磁场区域的轴向长度进一步扩大为240mm。

进一步在图2-18b所示的三个不同位置设置尺寸相同的轴向裂纹,仿真获得缺陷的漏磁检测信号,如图2-23所示。从图中可以看出,沿轴向距离100mm的两个缺陷产生的漏磁信号幅值差异仅为0.5%,基线漂移量也基本相似。因此,图2-21a所示的磁化极靴形式可基本满足磁化的均匀性要求。

图2-23 开槽导磁板磁极作用下的不同位置轴向裂纹检测信号

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。