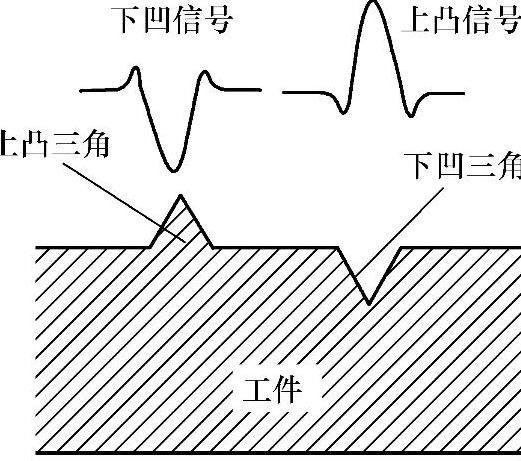

铁磁性材料的漏磁检测机理通常是基于下凹型缺陷处的磁场泄漏,而MFL(Magnetic Flux Leakage)完整的检测机理并非传统简单的描述,如“磁场泄漏”“产生漏磁信号”这样一个过程。如图1-15所示,从磁折射的角度考虑,漏磁检测中,缺陷附近的磁感应强度变化主要是界面两侧不同介质的磁导率差异引起的。不同的是由于界面处的磁折射现象,在凹型缺陷如裂纹或腐蚀下产生“正”的MFL信号,而在小突起物存在的地方,代表凸状缺陷则产生“负”的MFL信号。基于这两种情况,前者导致上凸的信号,后者产生一个凹陷的信号。由于这种凹凸信号的存在,当感应单元沿着凹凸不平的表面进行扫查时,捕获到的信号必定影响最终检测结果。在微尺度条件下,工件表面的表面粗糙度模型中,紧密相连的“上凸”部分和“下凹”部分会产生不同的磁折射效应,故采用这种完整的漏磁检测机理。

图1-15 磁折射引起的信号突变

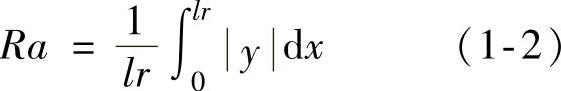

无论采用哪种加工方法,受刀具与零件间的运动、摩擦,机床的振动及零件的塑性变形等因素的影响,所获得的工件表面都存在微观的不平痕迹,即为表面粗糙度,通常波距小于1mm。工件在使用过程中的磨损、腐蚀介质的侵蚀消耗也会造成表面粗糙,这种较小间距的峰谷所组成的微观几何轮廓构成表面纹理粗糙度,通常采用二维表面粗糙度评定标准即能基本满足机加工零件要求,常用评定参数优先选用轮廓算术平均偏差Ra,能够直接反映工件表面峰谷不平的状态。Ra的定义常通过图1-16表示。

图1-16 表面粗糙度常用参数Ra的定义

式中,y为轮廓偏距;lr为取样长度;x轴为测量的取样基准线。

由Ra的定义可知,其主要反映工件表面这种峰谷不平的状态,在漏磁检测中,这种峰谷不平的状态会引起工件表面磁场强度的分布变化。Ra反映的是垂直于工件表面方向的高度变化,漏磁检测中的垂直于工件表面方向对应着缺陷的深度方向,因此建立表面粗糙度元的简化模型可以分析工件粗糙表面的漏磁场分布规律。

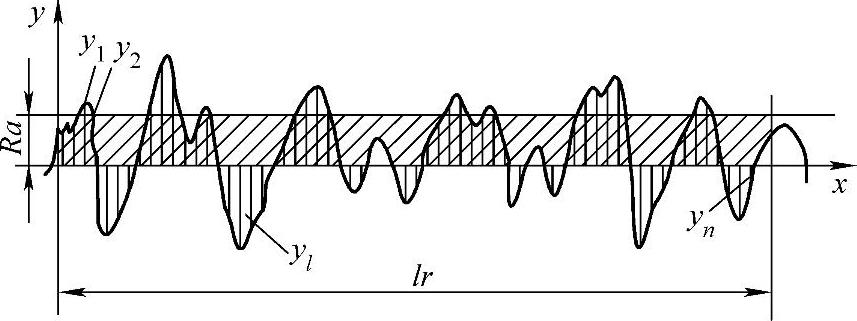

通常采用规则的三角形锯齿状表面粗糙度元来建立表面粗糙度模型,模拟原本不规则的表面粗糙度元分布,便于定性和定量分析。仿真模型的特点是三角形表面粗糙度元紧密相连,其间无间隙。图1-17所示为仿真分析获得工件及周围的磁感应强度分布云图,表面粗糙度模型中代表峰谷的凹凸三角形造成了周围空间磁感应强度的分布变化。A区域代表上凸三角形表面粗糙度元,其上方C区域的磁感应强度弱于该区域周围的磁感应强度;与此同时,紧邻下凹三角形表面粗糙度元B的上方也存在区域D,该区域的磁感应强度大于其周围空间的磁感应强度。(https://www.xing528.com)

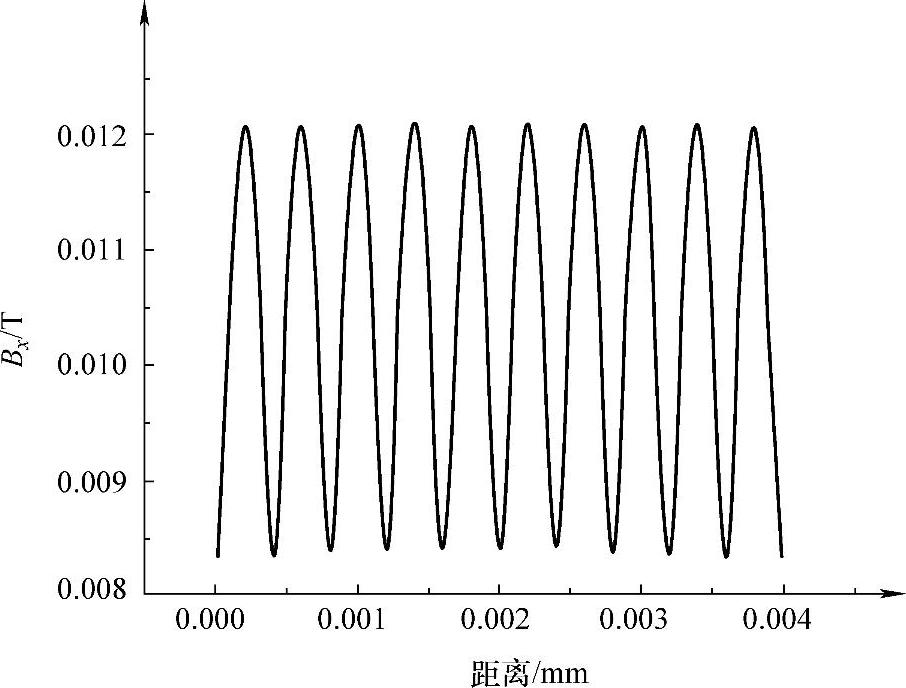

相对于基准面,提离0.15mm,拾取表面上方一段长度范围内磁感应强度水平分量变化曲线,如图1-18所示。图中仿真信号呈现出上凸下凹的变化规律,与图1-17中的磁感应强度变化规律一致。

图1-17 粗糙工件表面的磁感应强度B分布

图1-18 表面粗糙度元模型表面磁感应强度水平分量分布

当表面粗糙度元的高度与缺陷深度具有相同数量级时,表面粗糙度元引起的磁场变化不可忽略。若缺陷附近表面粗糙度元产生的漏磁场强度与缺陷产生的漏磁场强度相当时,将难以分辨出缺陷信号。

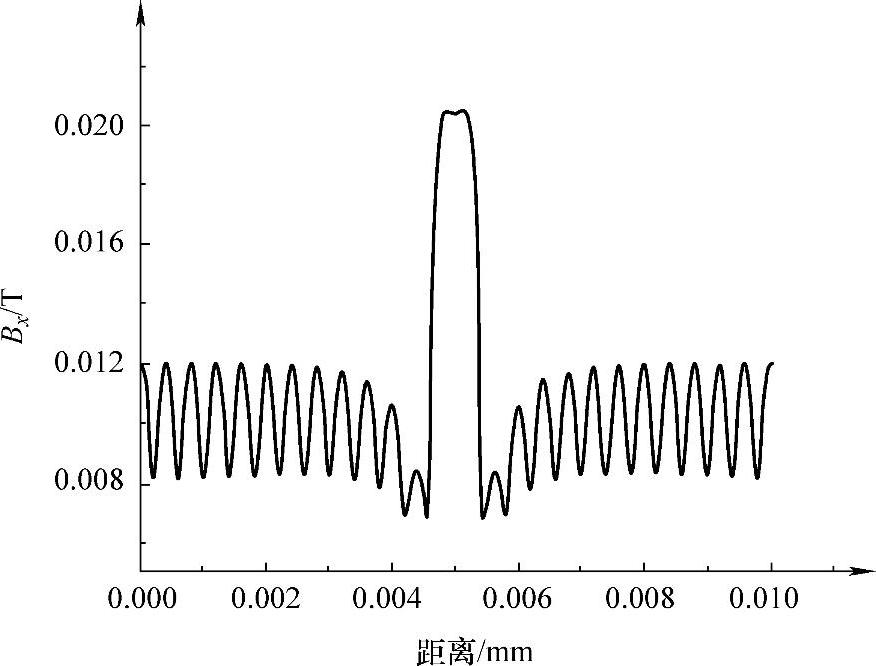

在上述仿真模型中,增加裂纹,仿真计算得到缺陷所在区域上方的漏磁场磁感应强度水平分量变化曲线如图1-19所示。显然,裂纹周围的表面粗糙度元产生的磁噪声信号,降低了缺陷的信噪比。当然,在实际生产过程中,可根据表面粗糙度引起的信号特征,采用合适的滤波算法去除噪声信号,以提高信噪比。

图1-19 粗糙表面裂纹上方漏磁场磁感应强度水平分量分布

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。