上述介绍的几种钢管检测方法在使用过程中各具有优缺点,所以,在钢管的无损检测实践中,有时候需要根据钢管的实际检测要求,采用多种无损检测方法进行组合检测,以弥补单一检测方法的不足。

按照检测方法的组合方式有:涡流与超声的组合检测、漏磁与超声的组合检测。此类组合方式主要是利用电磁学与声学检测原理进行组合检测,以克服电磁方法的内部缺陷检测灵敏度问题,以及超声方法的表面缓变缺陷和薄壁检测的干扰问题。

按照检测部位的组合方式有:管体漏磁与管端超声的组合检测、管体涡流与管端磁粉的组合检测、管体超声与管端磁粉的组合检测等。由于检测原理与机械运动的限制,钢管管体自动化高速检测设备不可避免地存在管段盲区,因此需要配置专门的管端检测设备对管端进行检测,以实现钢管的整体检测。

按照检测功能的组合方式有:周向裂纹漏磁与轴向裂纹超声的组合检测、周向裂纹穿过式涡流与轴向裂纹超声的组合检测、周/轴向裂纹漏磁与超声测厚的组合检测等。针对钢管的不同检测需求,如周向裂纹检测、轴向裂纹检测、钢管壁厚测量等,分别采用更为合适的检测方法进行组合检测。

钢管中缺陷产生的原因很多。按照钢管生产和使用的不同阶段,钢管中的缺陷分为:固有的、预制工序的、后续工序的和在役的。钢管中固有的缺陷主要指钢液凝固成钢坯时产生的各种不连续,其中大部分在切除头尾时被去除,但是仍有一部分不连续随钢坯进入下道工序被压延、锻压和分割。

钢管在预制工序中如经过连轧机组、冷拔机组或矫直机组时,钢管会受到轧制或拉拔,在此过程中也会产生缺陷。进一步,钢管通过后续工序加工为成品,涉及的工序包括磨削、热处理、淬火以及表面涂层处理等,此过程中同样会产生各种缺陷。钢管作为一种重要的承压构件,广泛应用于石油、化工和电力等行业,包括钻杆、套管、输气管道、抽油杆、热交换管等各种钢管构件。钢管使用环境复杂,包括承受交变应力、腐蚀作用、直接磨损和高温环境等,因此钢管在役期间,其内部或表面易产生各种缺陷,并呈不同形态,包括裂纹、孔、刺穿和大面积腐蚀等。

对钢管进行质量无损检测主要分为三个阶段,首先,钢管出厂之前的质量检测,以保证成品钢管无质量问题;进一步,钢管通过后续工序制作成特殊结构的部件,如经过热处理和管头螺纹加工成为钻杆,之后需对其进行质量检测,以确保后续工序中无缺陷;另外,钢管构件在使用一段时间之后需要对其进行全面质量无损检测,以评价其质量状况,预测使用寿命,并据此进行分类使用或报废处理。

对于钢管无损检测而言,本质上以发现缺陷为目标。缺陷的形状、位置和尺寸等都会对漏磁检测产生影响。考虑到裂纹开口的走向,在钢管检测中,方向敏感的缺陷可分为下列几种,见表1-5。

表1-5 方向敏感缺陷的类型及定义

当然,还有很多其他类型的自然缺陷,上述这些缺陷是钢管检测实施过程中经常涉及的。新品钢管内、外壁均有可能存在缺陷,同时轧制过程中也会出现任意走向的缺陷,因而,实施全方位检测十分必要。钢管中的缺陷产生的原因有多种,仅从检测的角度来看,不论采用何种手段,能够发现钢管中的缺陷才是最为关键的。

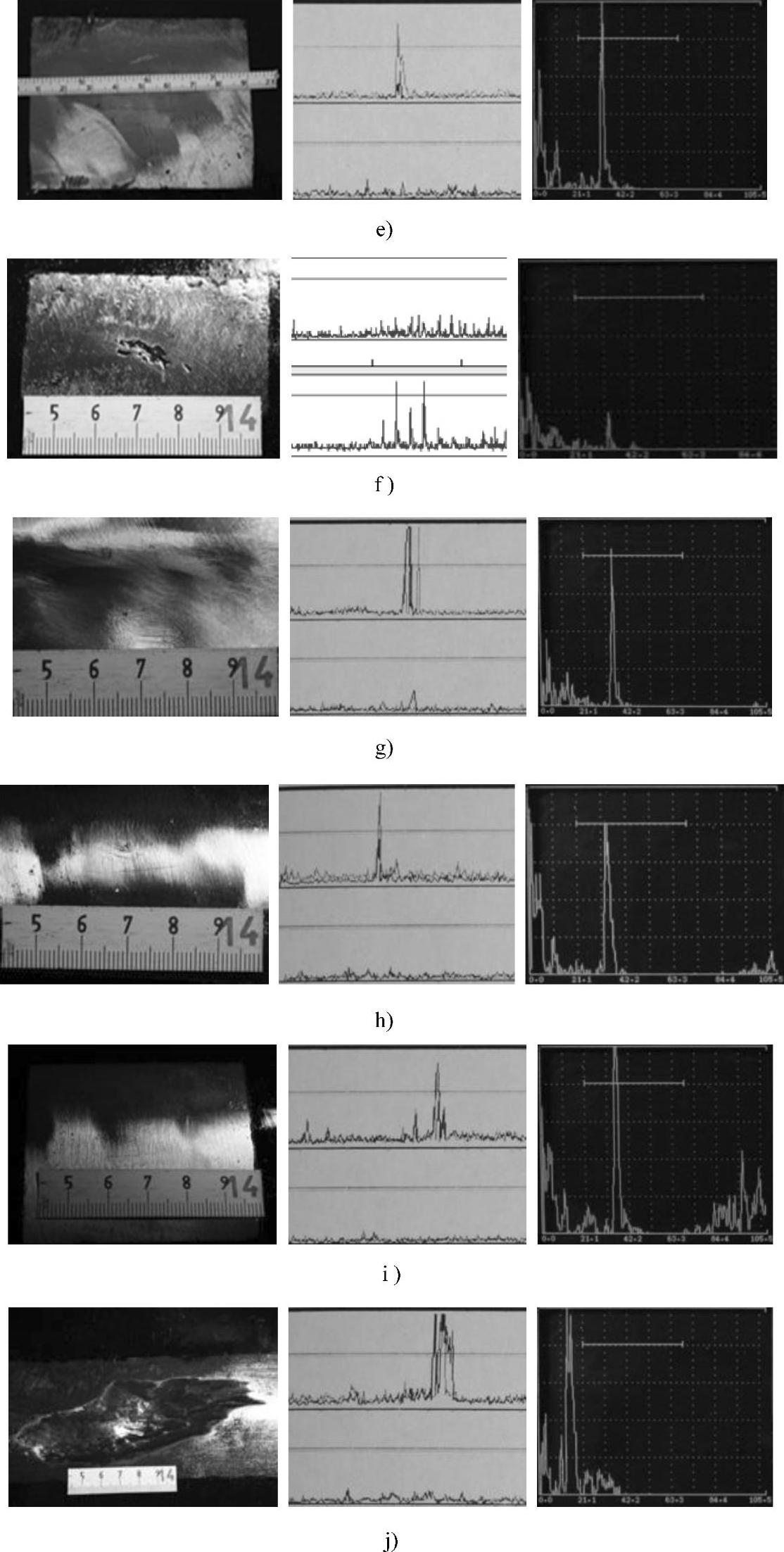

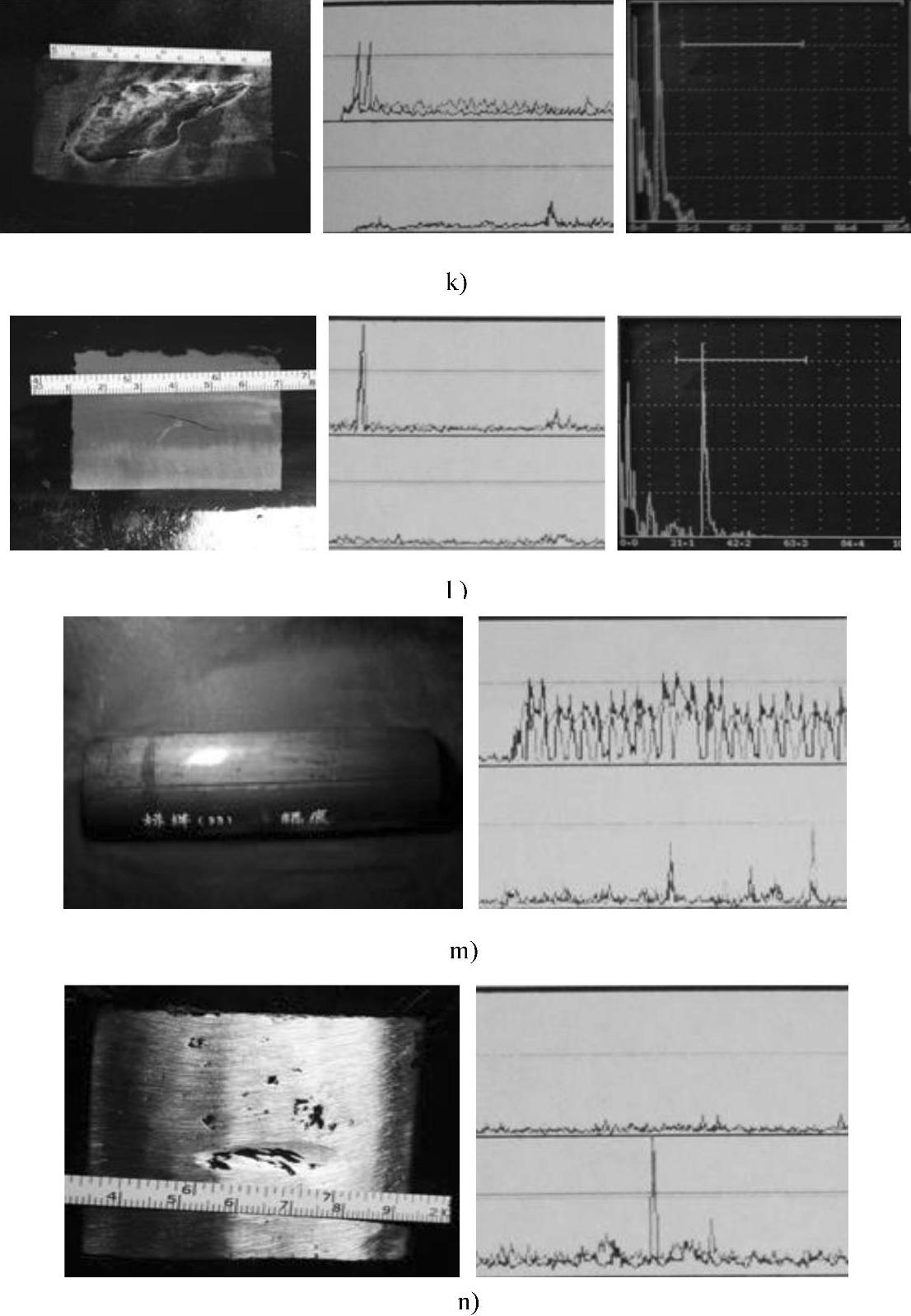

为直观体现,图1-5给出了钢管检测过程中出现过的多种缺陷(裂纹、缺失)以及相应的漏磁检测信号和超声检测信号,从中能够了解自然缺陷的多样性和不同检测方法的敏感差异。(https://www.xing528.com)

图1-5 典型缺陷及其检测信号

a)外轴向裂纹 b)外凹坑 c)外斜裂纹 d)外圈状裂纹

图1-5 典型缺陷及其检测信号(续)

e)外折叠 f)外轴向坑 g)轴向微裂纹 h)轴向裂纹 i)轴向发纹 j)内坑

图1-5 典型缺陷及其检测信号(续)

k)内凹坑 l)斜裂纹 m)辊痕 n)凹坑

注:1)漏磁检测信号图中,上屏曲线为纵向检测信号,下屏曲线为横向检测信号。

2)漏磁检测和超声检测中,给出的报警线均为N10标准缺陷报警线。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。