【摘要】:预制工序的缺陷定义为:钢坯中固有的缺陷经加热或冷却仍存在者;钢管在轧制过程中新产生的特有缺陷。表1-2介绍了预制工序中形成的缺陷的位置及成因。

预制工序的缺陷定义为:钢坯中固有的缺陷经加热或冷却仍存在者;钢管在轧制过程中新产生的特有缺陷。

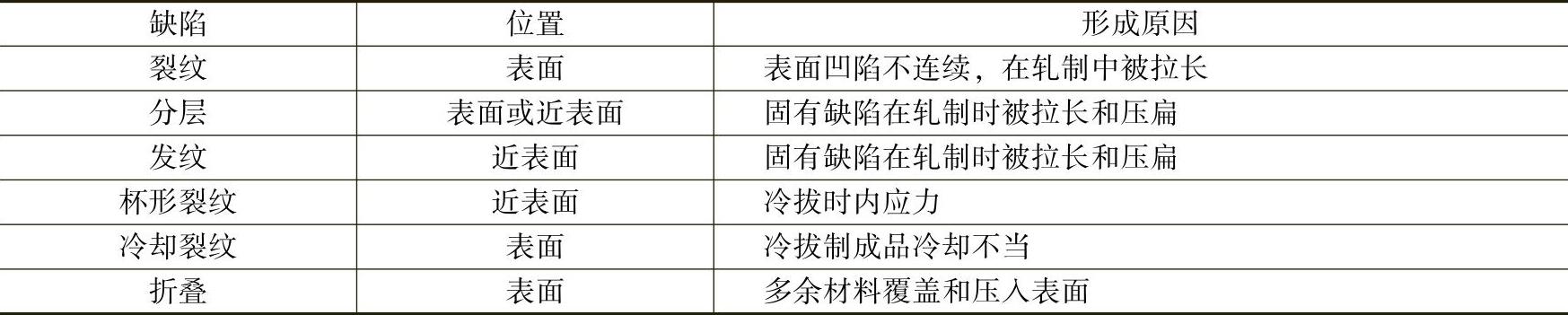

表1-2介绍了预制工序中形成的缺陷的位置及成因。

表1-2 预制工序中形成的缺陷的位置及成因

1.裂纹

钢坯加工时,如气孔、裂纹之类固有的表面缺陷,经轧制和拉拔后呈纵向分布,此时,轧制作业的材料表面便产生凹陷。由于这一缺陷的圆滑过渡不佳或尺寸过大,因此可能以此为源头,在成品和半成品钢管上产生裂纹。

2.分层

分层是典型的、平行于钢管表面的分离,它是气孔、裂开的缩孔、非金属夹杂物或裂纹等内部不连续在轧制过程中被延伸和压扁而成。分层可以在表面或近表面,一般是扁平的,而且非常薄。

3.发纹(https://www.xing528.com)

发纹主要出现在钢管近表面,是由于轧制时将非金属夹杂物压扁和拉长而形成的。典型的发纹呈断续的直线状,与钢管的轴线方向平行。

4.杯形裂纹

杯形裂纹大都发生在挤压或冷拔作业期间,是由于金属内部不能像表面一样快速形变,以致产生内应力,从而导致形成横向杯形裂纹。

5.冷却裂纹

毛管轧制完成之后,若冷却不均匀,便因内应力而造成冷却裂纹。典型的冷却裂纹呈纵向,往往很深且很长,虽然很易与裂纹混同,但冷却裂纹表面不显示氧化现象。

6.折叠

钢管轧制折叠是金属被重叠,即金属间被紧紧挤压在一起但仍未熔合的区域。毛管通过轧机时,挤出过多的材料,如果紧接着进行滚压,则凸瘤或翅形部位将被挤压到坯料表面上,由于表面严重氧化,故不能与轧制表面弥合,从而形成折叠。轧制折叠往往呈线性状或稍有曲折,纵向,平行于制件表面或与表面有小的夹角。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。